微波固态电路腔体的磁控溅射镀银工艺研究

李晓艳,仝晓刚

(中国电子科技集团公司第十研究所,四川成都 610036)

引 言

现代军、民用电子装备,尤其是机载、舰载、星载及车载等雷达和通讯系统,正在向小型化、轻量化、高工作频率、高可靠和低成本等方向发展[1]。微波固态电路由于消除了许多接头,制作重复性好,性能优良,调整方便,体积小,质量轻,可靠性高等优点,在电子设备中得到了广泛应用[2]。微波固态电路组件一般采用铝合金材料的腔体结构,内部的微波单片集成电路芯片与铝合金腔体通过焊接组装成一体,与微波集成电路芯片连接的铝合金腔体的可焊性直接关系到电路性能的实现。目前铝合金腔体面的可焊性是采用铝合金腔体局部电镀银的表面处理方法实现的,局部电镀银工艺主要是在腔体非焊接面手工涂覆可剥性胶进行遮蔽保护[3],再将腔体放置在电解液中进行镀银,这种方法对于集成度高、结构形式复杂、腔体尺寸小,需要局部遮蔽保护的部位越来越多的微波固态电路,由于手工操作常出现手工涂覆操作不易操控,定位不准确,造成漏保护等问题。为此开展了铝基腔体上局部磁控溅射镀银工艺的探索性研究来解决镀银出现的上述问题。

磁控溅射镀膜由于采用设备技术,具有膜厚及均匀性易控制,膜层质量高、制备的膜层纯度高、膜层沉积效率高、加工过程无污染[4]及局部镀银易实现等优点,可以可靠地实现对集成度高、结构形式复杂、腔体尺寸小的微波固态电路镀银。目前国内还未见铝基腔体上局部溅射镀银的相关报道,本文对铝基材微波固态电路的磁控溅射镀银工艺技术进行研究,探索其在微波固态电路组装中应用的可行性。

1 实验方法

1.1 样件

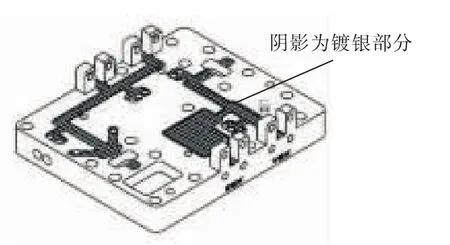

本实验选用样件为5A06铝合金材料,图1为射频腔体,其镀银位置主要是MMIC芯片组装位置及插座安装位置;图2是与射频腔体连接的盒体外壳,其与腔体连接的内表面需要镀银。

图1 射频腔体

图2 盒体

1.2 磁控溅射镀银方法

磁控溅射镀银是在直流平衡磁控溅射设备上进行,采用99.99%的纯银圆形平面靶材,靶材用导电胶粘接在铜底座上,溅射过程中采用直接水冷方式对基体进行散热。工艺流程如下。

准备→前处理→局部遮蔽→等离子清洗→磁控溅射镀银→真空包装。

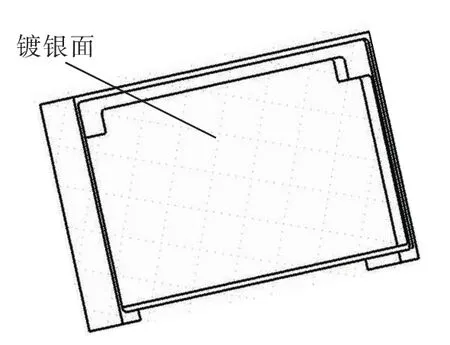

本实验分别选择了化学氧化、磷酸阳极氧化镀层作为铝基材溅射银的前处理工序,以增强基材与银层之间的附着力,样件非镀银区通过设计专用的工装与腔体样件螺装进行保护,图3是射频腔体的保护工装。

图3 保护工装

前处理的化学氧化、磷酸阳极氧化的工艺条件为:

化学氧化。氧化液为50g/L无水碳酸钠,15g/L铬酸钠,25g/L氢氧化钠,θ为室温。

磷酸阳极氧化。氧化液为100~120g/L磷酸,θ为18~25℃,U 为7~12V,t为10~15min。

1.3 溅射银层附着力及可靠性试验

1.3.1 附着力试验

将化学氧化和磷酸阳极氧化处理过的磁控溅射银膜试件按照SJ20130-1992《金属镀层附着强度试验方法》进行附着力试验,样件分别放在220±10℃条件下保温30min,然后将试件在室温的水中骤冷,用目视观察法检查,溅射银层不应出现起泡、片状剥落等与基体分离的现象。

1.3.2 附着力可靠性验证

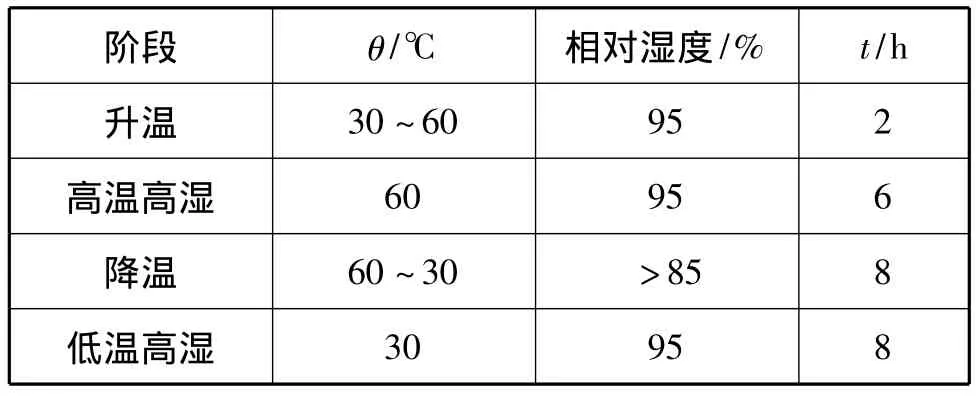

附着力可靠性主要是通过环境适应性试验来进行考核。将溅射银层的经过化学氧化、磷酸阳极氧化前处理的工艺样件进行了高、低温贮存试验和十个周期的交变湿热试验,高温、低温贮存试验按照 GJB150.3A-2009 及 GJB150.4A-2009 进行,具体要求如下:高温θ为85℃,贮存48h,然后低温θ为-55℃,贮存24h;紧接着按照 GJB150.9A-2009进行十个周期共计240h的交变湿热试验,交变湿热试验的具体要求见表1,其中升温速率为15℃/h,降温速率为3.75℃/h。

表1 交变湿热试验条件

试验后用目视观察法检查,溅射银层不应出现起泡、片状剥落、腐蚀等现象出现。

1.4 溅射银层厚度均匀性

溅射银膜厚度的测试采用奥林巴斯公司的BX51M金相显微镜进行。首先把盒体溅射银层部分取下一小块,然后用金相显微镜观察其断面,并在其断面上取5点测试厚度,进行厚度均匀性计算。

1.5 溅射银层可焊性试验

将Up-78 lot 6337焊丝(Alpha公司)放置在样件溅射银层位置,采用JRT-2416热台(中电科二所)加热到230℃,完后采用目视观察法检查,焊料应在溅射银层上自动铺展开来,焊料膜层应平滑、无尖突、无瘤等。

2 实验结果及分析

2.1 溅射银层附着力试验及环境性适应性验证

样件前处理是铝材磁控溅射镀银工艺很重要的工序,前处理直接影响溅射银层的附着力。经过前期实验,发现不经前处理的铝基材与银膜之间直接溅射银的附着力差,不能满足产品使用环境要求。行业内一般通过粗化基材或引入过渡层的方法解决镀层附着力差的问题。中间过渡层起两个作用:一是阻止基材表面被氧化,二是当膜层受到很大的应力时,过渡层起到减缓膜层界面间应力的作用[5]。由于微波固态电路组装对镀银层的表面粗糙度要求很高,因而只能通过引入中间过渡层的方法解决溅射银层与铝基材的附着力问题。对于微波固态电路的应用上来讲,过渡层还必须具备导电性,满足电磁屏蔽及电磁波传输要求,由于化学氧化层、磷酸阳极氧化膜非常薄,一般就只有几个微米,并且微观呈多孔性,因而具有良好的吸附性及导电性,可以增大溅射银层与其机械咬合力、接触面积,并满足微波固态电路的电磁屏蔽、电磁波传导性要求,另外,铝基材的化学氧化膜层、磷酸阳极氧化膜层柔韧性较好,可以减缓外界产生的冷热应力,因而很适宜作为银膜与铝基材的过渡层。

2.1.1 附着力测试结果

采用化学氧化前处理的溅射工艺的样件,与采用磷酸阳极氧化前处理溅射工艺试件,经过附着力试验后,没有出现气泡、溅射银层与基体分离的现象,这说明溅射银层与铝基材的附着力良好。可以达到工程应用的要求。

2.1.2 附着力环境适应性验证结果

溅射银层样件经过高温、低温贮存试验和十个周期的交变湿热试验后,溅射银膜表面良好,没有腐蚀点、起泡和膜层与基体脱落的现象,说明溅射银层的致密性比较好,可以有效阻止湿热水汽的浸入,具有一定的耐湿热环境能力;另外,磁控溅射银膜层可以在-55~85℃的环境中使用,同样说明磁控溅射银膜层体系中的内应力比较小,具有一定的韧性,其热膨胀系数与铝基材比较匹配,可以承受一定的温度冲击。

2.2 溅射银层厚度均匀性测试

为实现微波单片集成电路良好的焊接,一般要求镀银层的厚度均匀性在±10%内,以保证模块组装的性能一致性。

溅射银膜的厚度均匀性工艺上主要受靶-基距、溅射功率及工作气压的影响。一般情况下靶-基距越大,薄膜的均匀性越好,但靶基距太大就会导致薄膜沉积速度太低;溅射功率提高,靶材的刻蚀更加均匀,从而提高溅射膜层的均匀性;但工作气压的提高会使薄膜沉积的均匀性降低,但其对膜层均匀性的影响比较有限[6-9]。因而,为了满足微波固态电路组装对溅射银层厚度的均匀性要求,通过实验确定的溅射工艺参数如表2所示。

表2 溅射工艺参数

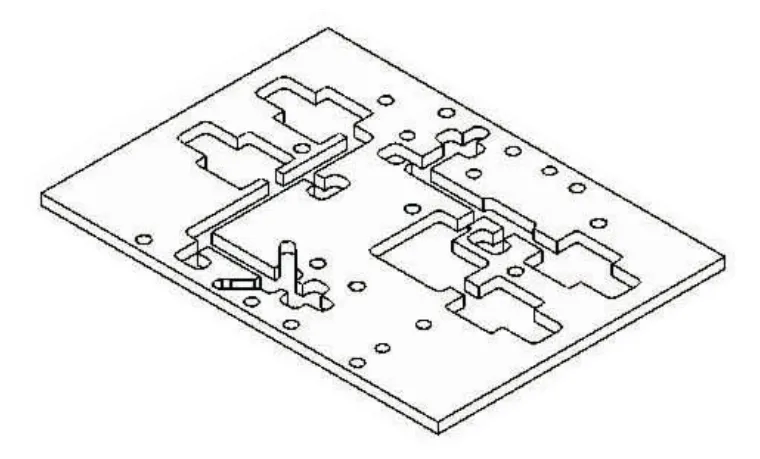

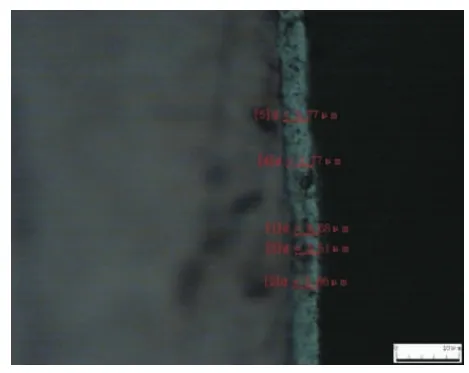

通过上述工艺参数,得出的溅射银层的厚度均匀性测试位置如图4所示。

图4 镀层截面显微照片

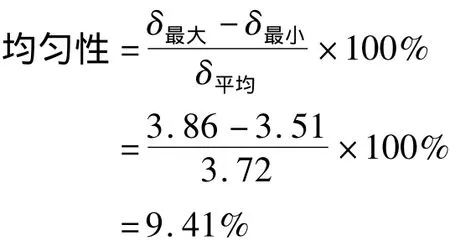

从图4可以看出,4溅射银层致密,5个测试点的 δ分别是:3.77、3.77、3.68、3.51μm 和 3.86μm,溅射银膜的厚度均匀性为:

因而,磁控溅射银膜的膜层均匀性<10%,可以满足微波固态电路的组装要求。

2.3 溅射银层的可焊性试验

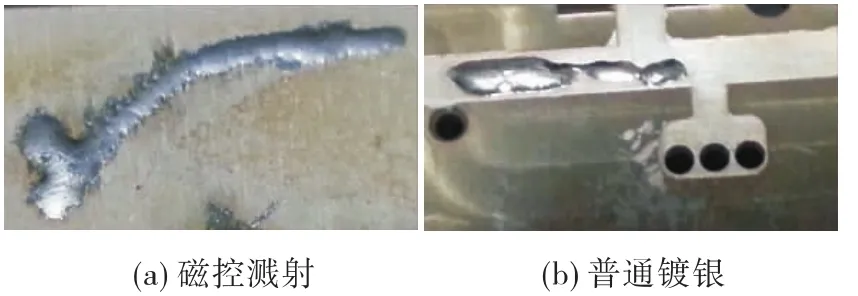

图5 为磁控溅射镀银层与普通镀银层可焊性的对比照片。

图5 焊接性能比较

如图5所示,焊料对溅射银层及普通电镀银层的浸润性均良好,焊料膜层平整,没有尖突、瘤等缺陷,但从图5中焊料对银层的润湿角来看磁控溅射银层的润湿角α小于普通电镀银层的润湿角β,说明溅射银层的可焊性优于传统电镀银层,这主要是由于溅射的银层的纯度相对于传统溶液电镀银层高,溅射过程在高真空环境下进行,杂质非常少,没有溶液电镀的络合物、金属离子等与银层共沉积,因而溅射银层的表面能相对要高一些,这样焊料融化后,就很容易铺展开来。

3 结论

本文对铝合金基材局部磁控溅射镀银工艺进行了探索性研究,验证了磁控溅射镀银在通过对铝合金基材进行中间过渡层处理,及调整磁控溅射设备工艺参数,可以实现良好的溅射银层厚度均匀性、可焊性及附着力性能。可用于复杂微波固态电路腔体镀银处理,实现可靠的溅射银层生产加工。

特别要说明的是磁控溅射镀银技术的成本较溶液镀银高,在选择应用时需要综合考虑产品特点、需求和成本等。

[1]严伟,姜伟卓,禹胜林.小型化、高密度微波组件微组装技术及其应用[J].国防制造技术,2009,(5):43-47.

[2]王听岳.微波电路组装工艺研究[J].电子工艺技术,1999,20(5):190-193.

[3]金旭红.局部保护技术在母线类导电零件中的应用[J].表面技术,2008,37(1):89-90.

[4]郝正同,谢泉,杨子义.磁控溅射法中影响薄膜生长的因素及作用机理研究[J].贵州大学学报,2010,27(1):62-66.

[5]杜元甲,董树荣,邵净羽.基于磁控溅射技术的电磁屏蔽层研究[J].表面技术,2006,35(4):75-81.

[7]于贺,吴志明,王涛等.平面磁控溅射薄膜厚度均匀性的研究概述[J].真空,2010,47(3):9-14.

[8]徐均琪,易红伟,蔡长龙,等.磁控溅射膜厚均匀性与靶-基距关系的研究[J].真空,2004,41(2):25-28.

[9]李丽,吴卫,金永中,等.磁控溅射中工作压强对钛膜沉积的影响[J].表面技术,2009,38(1):64-65.