铜膜化学机械抛光工艺优化

李 炎,刘玉岭,李洪波,3,樊世燕,

唐继英1,闫辰奇1,张 金1

(1.河北工业大学 微电子研究所,天津 300130;2.河北科技大学化学与制药工程学院,河北石家庄 050018;3.河北联合大学信息工程学院,河北唐山 063000)

引 言

随着集成电路迅速发展,极大规模集成电路(GLSI)和特征尺寸(45nm)技术已成为主流。随之而来的电阻电容(RC)延迟、电迁移和功耗等问题越来越严重。铜布线和低介电常数(K)介质相结合的互连结构应运而生,但是多孔、易碎的超低K材料的引入,要求化学机械抛光(CMP)过程中抛光压力必须减小到13.780kPa以下,而目前CMP技术需要在较高的压力(>13.780kPa)下进行,如何兼顾压力的降低和抛光后表面质量的提高成为关键问题[1-4]。传统的抛光液由于磨料浓度较高,容易在铜膜表面造成大量微观划伤、凹坑等表面缺陷,还会产生大量的磨料颗粒残留,给后续的清洗过程带来极大的困难。现有的CMP工艺在降低压力和磨料浓度后无法达到较高的去除速率,且CMP后铜膜的表面状态也无法得到保证。针对以上问题,本文提出了低压低磨料CMP技术,研制出了低磨料碱性抛光液,优化了CMP工艺,获得了较高抛光速率和较低的片内速率非均匀性和粗糙度[5-8]。抛光液中的多羟多胺螯合剂在静态条件下和铜反应缓慢,而在CMP条件下,系统提供的大量能量克服了反应势垒,使反应迅速加快,生成了可溶性的螯合物,从而加快抛光速率且能实现较大的凹凸处速率差。

1 实验设备、试剂及方法

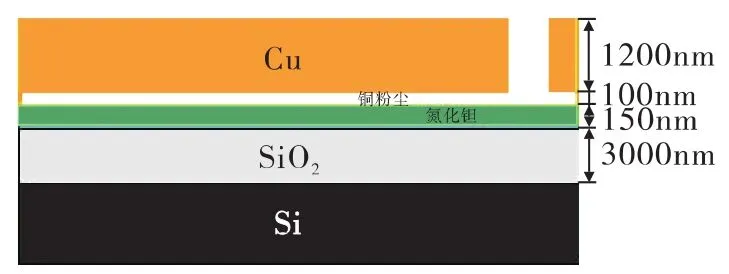

实验设备。AlpsitecE460E型抛光机;AMBIOSXP-300型台阶仪;Agilent5600LS原子力显微镜;Blanket铜膜(铜光片)(美国ADVANTEC公司),其结构如图1所示,在d300mm的硅衬底上热氧化3000nm的二氧化硅,然后依次淀积了150nm的氮化钽、100nm的铜籽晶层,最后在铜籽晶层上面又淀积了1200nm的纯铜。

图1 d300mmblanket铜膜结构

实验试剂。实验采用H2O2作为氧化剂,采用自主研发的FA/O型螯合剂和FA/O型活性剂作为螯合剂和活性剂。

检测方法。用台阶仪检测抛光前后被腐蚀铜膜厚度。通过厚度差计算抛光速率和片内速率非均匀性(实验中选取9个点);采用原子力显微镜(AFM)检测抛光前后的表面粗糙度。抛光速率计算方法为:

式中:v为铜膜去除速率,nm/min;δpre为抛光前抛光片表面厚度,nm;δpost为抛光后抛光片表面厚度,nm;t为抛光时间,min。

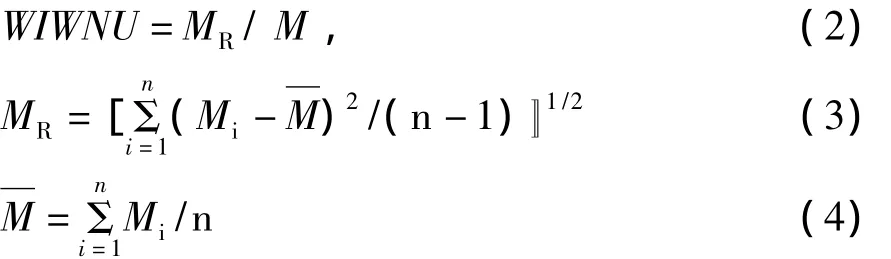

片内速率非均匀性(Within Wafer Non Uniformity,WIWNU)的计算方法为:

式中:Mi为相应测试点的抛光速率,nm/min。片内速率非均匀性越小,抛光速率一致性越好,抛光后表面平坦化效果也就越好[9-12]。

2 结果与讨论

2.1 抛光压力的影响

抛光机转速为 60r/min,抛光液流量为150mL/min,磨料质量分数为0.5%,氧化剂质量分数为0.5%,螯合剂质量分数为5%,抛光压力对去除速率和表面非均匀性的影响如图2所示。

图2 抛光压力对抛光速率和WIWNU的影响

由图2可知,抛光速率随着压力的增加而递增,表面非均匀性随着压力的增加而递减,随着压力的增大,机械作用逐渐增强,抛光液与铜的化学作用也随之越发剧烈,必然会导致抛光速率的急剧增加,而压力的增大也会使铜片上各个位置的速率差减小,因此,表面非均匀性越来越小,但是在P为13.780kPa时,抛光速率已达到较高水平,而此时表面非均匀性也已接近最低值,在 13.780kPa到27.560kPa范围内,速率和表面非均匀性变化不明显,由于目前要求CMP压力越小越好,为此实验选择抛光压力P为13.780kPa。

2.2 抛光转速的影响

抛光 P 为 13.780kPa,抛光液流量为150mL/min,磨料质量分数为0.5%,氧化剂质量分数为0.5%,螯合剂质量分数为5%,转速对抛光速率和表面非均匀性的影响如图3所示。

图3 转速对抛光速率和WIWNU的影响

由图3可知,抛光速率和表面非均匀性均随着转速的增加而上升。当转速超过65r/min时,表面非均匀性仍持续增加,而抛光速率却有所下降,转速的增加导致动能的增大,转变为化学能也会增大,螯合剂与铜离子越容易克服反应势垒而发生化学反应,进而促进了铜的去除;转速继续增大,会导致反应物还未来得及发生化学反应就被带离抛光盘,造成原材料的浪费。综合考虑抛光速率和表面非均匀性,实验选择转速为65r/min。

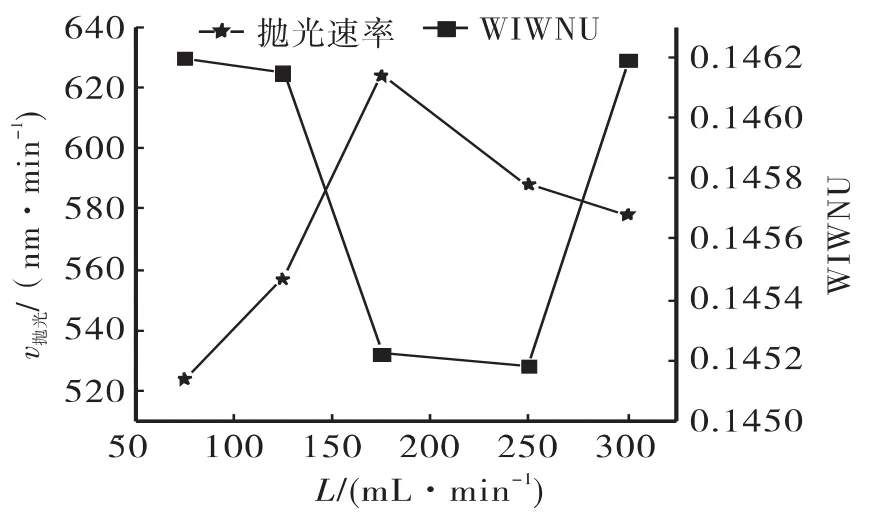

2.3 抛光液流量的影响

抛光P为13.780kPa,抛光机转速为65r/min,磨料质量分数为0.5%,氧化剂质量分数为0.5%,螯合剂质量分数为5%,抛光液流量对抛光速率和表面非均匀性的影响如图4所示。由图4可知,随着流量的增加,抛光速率在开始阶段有缓慢的上升趋势,表面非均匀性降低,当流量超过175mL/min,抛光速率开始下降而表面非均匀性上升。由于抛光液流量的增加,使抛光液在抛光垫上的流动性增强,单位时间内参加到CMP过程中的磨料和化学试剂增加,反应产物迅速脱离抛光片表面,导致速率增加。但流量过大,使抛光液不能及时均匀的分布在抛光垫上造成磨料堆积,实际参加CMP的抛光液浓度降低,流量越大,在抛光垫和抛光片之间的水化膜越厚,机械摩擦作用越少,导致抛光速率下降和表面非均匀性上升,因此流量选择175mL/min。

图4 流量对抛光速率和WIWNU的影响

通过以上工艺优化实验可得d300mm铜光片化学机械抛光工艺参数列于表1。表1中1)真空吸附行中“1”表示加真空吸附,“0”表示未加真空吸附。2)抛光机中运输抛光液的泵最大流量为300mL/min。3)抛光液2管中为含有表面活性剂的去离子水,主要目的是对抛光后表面的清洗。4)步骤1为抛光准备阶段,步骤2为预抛光阶段,步骤3为正式抛光阶段,步骤4为过渡阶段,步骤5为水抛光阶段。

表1 抛光机参数

2.4 d300mmblanket铜膜CMP抛光液的研究

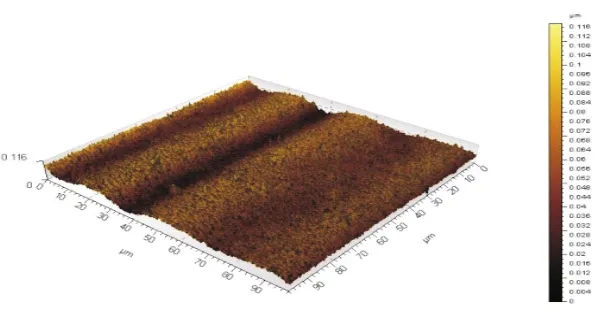

P 为 13.780kPa,v 为 65r/min,流 量 为175mL/min,抛光液中各组分对抛光速率和表面非均匀性的影响如图5(5%螯合剂,0.5%氧化剂)、图6(0.5%磨料,5%螯合剂)和图 7(0.5% 磨料,0.5%氧化剂)所示。由图5可知,铜膜去除速率随着磨料质量分数的增大先是急剧增大,在w(磨料)为0.5%和 1%时数值分别为 982nm/min和1011nm/min,而后速率开始下降进而趋于稳定,而表面非均匀性却随着磨料质量分数的增大不断减小,一直保持在较低水平。磨料质量分数直接决定着机械作用的强弱,较高的磨料质量分数能提供更强的机械作用,进而使化学反应加速,使铜膜各部分速率差显著降低,因此速率加快而且表面非均匀性降低,考虑到低磨料CMP的优势,磨料质量分数取0.5%为最佳值。由图6可以看出,铜膜去除速率在 w(氧化剂)为 0.5%时达到最大值1018.3nm/min(与 图 5中 最 大 抛 光 速 率1011nm/min较为接近,证明在相同抛光液配比下得到的抛光速率的正确性和可重复性),之后又呈下降趋势,而表面非均匀性基本不随氧化剂的用量而呈现规律性的变化。氧化剂的主要作用是将铜氧化成氧化铜和氢氧化铜,电离出铜离子,进而和螯合剂发生螯合反应生成稳定且可溶的螯合物,而单位时间能被氧化的铜是有极限值的,超过此极限值,即使氧化剂再多也不能产生更多的铜离子。此外,氧化剂浓度过大,会与螯合剂发生反应,从而与螯合剂与铜离子的反应相竞争,最终导致去除速率的下降,同时,H2O2极为不稳定,加入的量越大,抛光液越不稳定,发生其他副反应的几率就越大,因此确定0.5%氧化剂为最佳值。由图7可知,螯合剂的浓度不断增加,去除速率也不断增大,直到螯合剂质量分数为7%时,速率达到最大值1120nm/min,说明这时与铜离子发生反应的螯合剂已经达到饱和,再增加螯合剂也不能使有效反应粒子增加,相反还可能与氧化剂反应,与铜被氧化为铜离子的反应相竞争,使去除速率下降,此外当螯合剂质量分数大于10%时,抛光片表面会出现少量划痕(如图8所示),所以7%螯合剂为最佳值,此时表面非均匀性也处于较低值(0.059)。

图5 w(磨料)对抛光速率和WIWNU的影响

图6 w(氧化剂)对抛光速率和WIWNU的影响

图7 w(螯合剂)对抛光速率和WIWNU的影响

图8 抛光后铜膜表面AFM图

2.5 抛光前后表面粗糙度的对比

抛光后表面粗糙度是衡量CMP工艺优劣的一个重要参数。表面粗糙度过高,会增加互连线电阻,增加RC延迟,同时会造成集成电路电特性一致性差等问题,因此必须获得较低的表面粗糙度。抛光工艺和抛光液配比参照2.1~2.4中优化后的数值,采用原子力仪检测铜膜抛光前后表面粗糙度。图9 和图10分别显示d为300mm blanket铜膜抛光前后的粗糙度。通过检测,抛光后表面粗糙度由原来的14.1nm降低到5.49nm。说明在CMP过程中抛光液对抛光片表面的损伤很小。

图9 抛光前表面粗糙度

图10 抛光后表面粗糙度

2.6 抛光前后表面状态对比

利用OLYMPUS BX60M型金相显微镜和DT2000图像分析软件组成的测试系统进行抛光前后铜膜表面状态的检测,见图11和图12。由图11、图12可以看出,优化后的抛光液能避免抛光过程中由于颗粒导致的划伤等缺陷,表面平整度也得到较大改善,突起小颗粒也得到了有效控制。

图11 抛光前表面状态照片

图12 抛光后表面状态照片

3 结论

1)碱性FA/O型螯合剂的螯合能力为铜获得高抛光速率提供了保证,抛光机提供的能量为铜与抛光液中化学试剂的反应提供了克服势垒所需的能量,铜表面凹处动能低,螯合反应速率缓慢,而凸处高速旋转造成的高动能、高摩擦能和高温,导致凸处螯合反应速率很快,解决了抛光后表面一致性的问题。

2)在理论分析的基础上对d为300mm blanket铜膜进行了低压力低磨料化学机械抛光,在P为13.780kPa,抛光机转速为65r/min,流量为175ml/min,w(磨料)为 0.5%,w(氧化剂)为0.5%,w(FA/O型螯合剂)为7%的工艺条件下,抛光速率为1120nm/min,表面非均匀性为0.059,表面粗糙度为5.49nm,抛光后铜膜表面缺陷明显减少,所得结果均符合工业生产的需要。

[1]Christopher M Sulyma,Dipankar R.Electrochemical characterization of surface complexes formed on Cu and Ta in succinic acid based solutions used for chemical mechanical planarization[J].Applied Surface Science,2010,256:2583-2595.

[2]Oh S,Seok J.An Integrated Material Removal Model for Silicon Dioxide Layers in Chemical Mechanical Polishing Processes[J].Wear,2009,266(7-8):839-849.

[3]Tsai T C,Tsao W C,Lin W,et al.CMP process development for the via-middle 3D TSV applications at 28 nm technology node[J].Microeletronic Engineering,2012,92(3):29-33.

[4]刘玉岭,檀柏梅,张楷亮.微电子技术工程[M].北京:电子工业出版社,2004:420-567.

[5]Zheng J P,Roy D.Electrochemical Examination of Surface Films Formed During Chemical Mechanical Planarization of Copper in Acetic Acid and Dodecyl Sulfate Solutions[J].Thin Solid Films,2009,517(16):4587-4592.

[6]Yang J C,Oh D W,Lee G W,et al.Step Height Removal Mechanism of Chemical Mechanical Planarization(CMP)for Sub-Nano-Surface Finish[J].Wear,2010,268(3-4):505-510.

[7]王新,刘玉岭,王弘英.Cu-CMP中磨料粒子的机械作用实验分析[J].电子器件,2002,(09):87-89.

[8]张楷亮,宋志棠,张建新,等.ULSI介质CMP用大粒径硅溶胶纳米研磨料的合成及应用研究[J].电子器件,2004,27(4):556-558.

[9]张磊,汪海波,张泽芳,等.一种新型复合磨料对铜的化学机械抛光研究[J].功能材料与器件学报,2011,(05):520-525.

[10]Lei H,Luo J J.CMP of hard disk substrate using a colloidal SiO2slurry:pr eliminary experimental investigation[J].Wear,2004,257(5-6):461-470.

[11]Kristin G,Shattuck,Jeng Yu Lin,et al.Characterization of phosphate electrolytes for use in Cu electrochemical mechanical planarization[J].Electrochemical Acta,2008,53:8211-8216.

[12]Noh K,Saka N,Chun J H.Effect of Slurry Selectivity on Dielectric Erosion and Copper Dishing in Copper Chemical-Mechanical Polishing[J].CIRP Annals-Manufacturing Technology,2004,53(1):463-466.