电镀锡板工艺发展概况及展望

薄 炜

(上海梅山钢铁股份有限公司,江苏南京 210039)

引 言

镀锡板是指两面镀有纯锡的冷轧低碳薄钢板或钢带[1]。它将钢的强度和成型性与锡的耐蚀性、锡焊性和美观性集于一体[2]。同时,锡具有无毒、延展性好及耐蚀性好等优点,因此在食品工业、装运设备及电子器件等行业上得到了广泛应用[3]。

镀锡板生产起源于14世纪的巴伐利亚,当时的工人曾在锻制的薄铁板上进行镀锡。这种工艺后来传至萨克森和波西米亚,至17世纪,德累斯顿成为镀锡板贸易中心。1720年,英国南威尔士出现了热镀锡工厂,改用热轧薄铁板为基板,基板金属及生产工艺的革新,使英国在19世纪初确立了其作为世界主要镀锡板生产国的地位。在随后的发展中又出现了机械化的镀锡机组,并以钢代铁作为基板。

20世纪30年代,德国最早以商业性生产规模用冷轧带钢进行电镀锡。电镀锡镀层较薄,可以节约资源和成本。二战期间,锡的供应短缺促进了电镀锡工艺的发展。之后,连续电镀锡取代热镀锡,在世界范围内被广泛采用。由于高速电镀技术具有沉积速度快、产品质量稳定等优点,在现代镀锡板工业的发展中,高速电镀锡技术日渐成熟,发展成为具有多种镀液体系的高速电镀技术[4-5]。

1 电镀锡镀液组成及特点

高速镀锡[6]生产线与低速镀锡生产线最大的区别在于高速镀锡采用了不溶性阳极与锡离子离线供给系统相结合的工艺,锡离子浓度可根据机组速度的变化通过控制吹氧实现实时控制,可溶性阳极系统则无法实现高速电镀。根据镀液中主盐种类的不同,高速镀锡镀液主要分为碱性锡酸盐镀锡[7]、酸性硫酸盐镀锡[7]、酸性卤化物镀锡[8]、酸性氟硼酸盐镀锡[9]、酸性甲磺酸盐镀锡[10]和酸性氨基磺酸盐镀锡[11]六种电镀锡工艺,其中酸性硫酸盐镀锡和酸性卤化物镀锡应用最为广泛[12]。

1)碱性锡酸盐镀锡工艺。主要组分为锡酸盐和NaOH,其中锡酸盐为主盐,常为锡酸钠或锡酸钾;NaOH为络合剂,可增加镀液稳定性和导电性。碱性锡酸盐镀液具有良好的分散性能,可直接获得致密光亮的镀层。但与酸性镀锡相比,酸性镀锡工艺中,是Sn2+还原为金属锡,锡酸盐工艺的放电过程是Sn4+还原金属锡,因而消耗电量增加。为保证镀锡板表面性能稳定,需控制阳极表面存在一层良好的半导体膜,这也增大了操作的难度。另外,相对于酸性电镀锡工艺,碱性锡酸盐镀锡需要较高的镀液温度,使得能耗增加[13]。

2)酸性硫酸盐镀锡工艺[14]。主要组分为SnSO4、H2SO4和添加剂等,其中硫酸亚锡为主盐;硫酸可增加镀液电导率,提高可使用电流密度上限,同时可抑制Sn2+水解,防止Sn2+氧化为Sn4+;添加剂可进一步改善镀层质量。该工艺具有沉积速度快、成本低、电流效率高等优点,同时可在常温下进行,降低了电镀成本,在高速电镀锡领域得到广泛应用。但与碱性锡酸盐镀锡工艺相比,酸性硫酸盐镀液的均镀能力较差,不适用于复杂工件的电镀。

3)酸性卤化物镀锡工艺。主要组分为SnCl2、NH4HF2、NaF和柠檬酸等,其中氯化亚锡为主盐;氟化铵和氟化钠可明显改善镀液导电性,还可与溶液中的Sn2+离子络合生成NaSnF6,从而改善镀液的均镀能力;柠檬酸作为络合剂能够提高电极极化电位,改善镀层质量。该工艺因镀液中含有大量的氟离子,能够有效防止阳极钝化,可在较大阴极电流密度下工作,因此在高速电镀中也常选用。此工艺存在的缺点在于,镀液中的卤素离子尤其是氟离子对设备和工人危害较大[15]。

4)酸性氟硼酸盐镀锡工艺。主要组分为氟硼酸亚锡、氟硼酸、硼酸和添加剂(明胶和β-萘酚),其中氟硼酸亚锡为主盐;氟硼酸能够提高镀液的电导率,抑制镀液中Sn2+离子的水解;硼酸作为缓冲剂,能够提高镀液的稳定性;明胶和β-萘酚能够增加电沉积过程中的阴极极化,使镀层细致、光亮,同时还可以改善镀液的分散性能。酸性氟硼酸盐电镀锡工艺具有沉积速度快、电流效率高、电流密度范围宽以及均镀性能好等优点,适合在高速电镀锡生产线中应用。但是由于镀液中含有大量的氟硼酸根离子,使得镀液废水处理困难,容易造成污染,氟元素容易造成设备的腐蚀,增加了设备的维护费用;同时镀液的成本高,这些因素限制了氟硼酸盐镀锡工艺的发展。

5)酸性氨基磺酸盐镀锡工艺。其主要组分为硫酸亚锡、氨基磺酸和二羟基二苯砜,其中硫酸亚锡为主盐;氨基磺酸作为络合剂,同时抑制硫酸亚锡的水解;二羟基二苯砜作为添加剂能够吸附在阴极表面,提高阴极极化,改善镀锡板表面性能。氨基磺酸盐镀锡工艺由于氨基磺酸根与Sn2+离子形成的络合物稳定常数很大,使得镀锡层致密光亮,其生产成本很高。

6)酸性甲磺酸盐镀锡工艺。镀液主要含主盐甲基磺酸亚锡、游离酸甲基磺酸和添加剂等。游离酸甲基磺酸能够改善镀液的导电性,同时可抑制Sn2+离子水解。该镀液具有良好的导电性,极限电流密度较高,适合采用较高的阴极电流密度。该工艺生产过程中产生的废水易处理,环境污染小,在生态环境形势日益严峻的今天,具有很大的发展空间。

2 电镀锡生产工艺

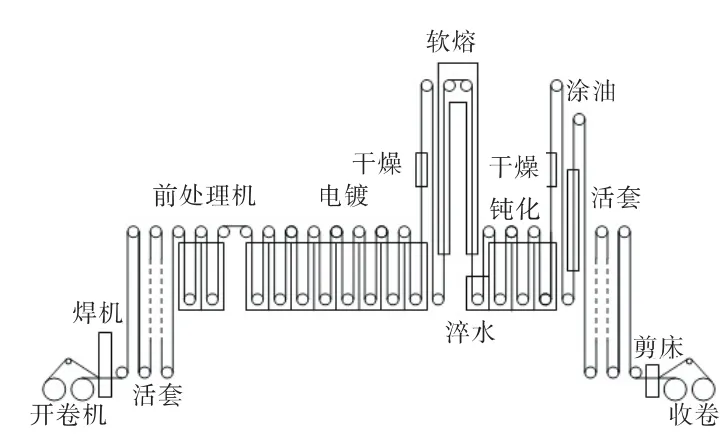

虽然电镀锡溶液各不相同,但是电镀锡工艺流程基本相同,基本流程均分为前处理、电镀锡、软熔、钝化和涂防锈油等工艺段。以弗洛斯坦镀锡体系为例,其生产线流程示意图如图1所示。

图1 弗洛斯坦镀锡工艺生产线流程示意图

1)前处理。前处理一般包括碱洗和酸洗两道工序,目的是将低碳钢表面的有机油质和氧化膜除去,以露出新鲜的钢表面,为后续的电镀做准备。目前广泛应用的碱洗液一般为NaOH、碱性磷酸盐和硅酸盐以及表面活性剂配制的复合溶液,可有效除去带钢表面的油污。对于几种不同的镀液体系,酸洗液基本上都采用硫酸溶液进行化学酸洗,而氟硼酸型电镀锡工艺采用盐酸溶液,酸洗时采用阴极-阳极电解处理,以除去表面的氧化膜,活化基体。

2)电沉积过程。弗洛斯坦镀锡法采用SnSO4为主盐,其中 Sn2+和SO42-都有严格的浓度范围。此外,镀液中还须含有游离酸和添加剂(如ENSA、EN)等,它们各自起不同的作用,对浓度的控制也有相应的要求。镀液中Sn4+、Fe2+和锡泥等杂质也应控制在某一极限浓度之下[15]。

Rassestein电镀锡法(氟硼酸型电镀锡法)采用Sn(BF4)2为主盐,由于采用可溶性锡阳极,生产中只需补加氟硼酸即可。该工艺镀液中同样要求有游离酸硼酸的存在,在调节镀液的酸碱度的同时,还可络合多余的游离Sn2+。此外,镀液中也须加入润湿剂、抗氧化剂及光亮剂等有机添加剂。镀液中的Sn4+和Fe2+杂质也不可超过一定的限度。

镀锡工艺技术进步主要体现在阳极材料的改进。20世纪70年代前,阳极都采用可溶性阳极。可溶性阳极的不足之处在于镀层厚度均匀性较差且耗锡量较大。1978年,新日铁八幡厂2号镀锡线首开使用不溶性阳极的先河。之后,不溶性阳极开始受到广泛应用,目前,世界上绝大部分镀锡线均采用不溶性阳极。

不溶性阳极系统的优点在于,它能使阳极与带钢之间的距离保持恒定,改善锡镀层分布的均匀性;提高工艺稳定性;减少能耗;改善工作环境。不溶性阳极技术的发展主要体现在以下三个方面[12-17]:

一是阳极选材及制造技术的发展。不溶性阳极多采用钛基合金为基底,表面镀铂或涂覆铱、铑等金属的氧化物膜。后两种涂覆金属氧化物的材料使用寿命较长,可长期在高电流密度下操作。但当电流密度过高时,由于铱、铑等金属氧化物存在气孔和裂纹,产生气体通道,引起基底腐蚀,钛金属氧化层增厚,进而导致电压上升,耗电量增加。日本新日铁公司针对此问题,对涂覆铱工艺进行了研究和改进,采用了喷镀、真空镀或离子镀IrO2膜和IrO2烧结膜的组合工艺,制造出无气孔、无裂纹的均匀镀层,使阳极在高达200A/dm2以上的电流密度下工作时仍具有较长的使用寿命。

二是镀液中不溶物的控制及去除方法的研究。不溶性阳极系统中,固体不溶物的产生会影响电流效率。这些不溶物主要包括Sn2+、Fe2+被氧化后生成的Sn(OH)4、SnO2和Fe(OH)3等。解决方法是控制镀液中含溶解氧在0.03%以下;镀液中添加含-COOH或-OH基的化合物,抑制Sn4+产生;用离子交换膜或中性树脂膜等将阳极包起来,减少Sn2+的氧化[18-19]。

三是造液系统的研发。采用不溶性阳极,必须不断地向电解液中补充Sn2+。近几年开发出了直接从金属锡中获取Sn2+的方法,一种是向金属锡的溶解槽内鼓入氧气,采用化学法使锡粒溶解于镀液中,实现Sn2+的补充;另一种是采用电解法从金属锡阳极上溶解锡,利用阴离子交换膜,将溶解下来的Sn2+滞留在阳极室内,并补充到镀液中。第二种方式的优点是工艺简单,设备布置紧凑,成本也相对较低,且Sn4+产生量少。

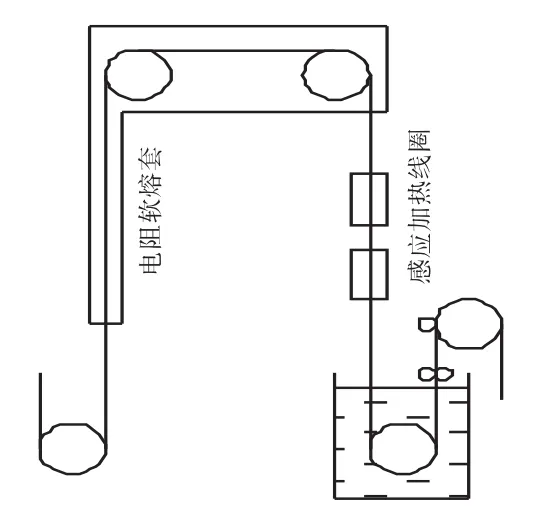

3)软熔。软熔是指将钢板加热到锡的熔点(232℃)以上,使熔融的锡镀层在溜平作用下消除微孔,出现光泽;同时在镀锡层与铁基体间生成FeSn2金属间化合物,进一步增加镀层结合力[20]。根据加热方法,软熔可分为电阻软熔、感应软熔和电阻-感应联合软熔[21]。

电阻软熔优点是设备成本低、加热效率高,缺点是加热速率较慢。感应软熔采用高频感应来加热带钢,优点是带钢不接触导电辊,不会产生电阻软熔中出现的电弧烧点等表面缺陷[22],且加热速率快;还可通过调节感应线圈的电压来改变软熔温度-时间曲线,从而有效控制锡-铁合金层的厚度。感应软熔的缺点是设备成本较高,加热效率低于电阻软熔,且高频元件易损坏。

联合软熔装置示意图如图2所示。它综合了电阻软熔和感应软熔两者的优点,可根据需要调整加热曲线,进而控制合金层的厚度。目前,高速电镀锡生产线一般均采用联合软熔。

图2 联合软熔工艺段装置示意图

4)后处理。包括钝化和涂油处理两个工艺段。钝化处理可增加镀锡板的耐蚀性、抗硫性及涂漆性等,并且防止在储存过程中锡氧化物的生长和镀锡板制罐过程中出现的硫化物锈蚀[23]。钝化多采用重铬酸钠溶液,其处理方法有化学钝化和电化学钝化两种。化学钝化所得钝化膜中的铬的面质量一般为1~3mg/m2,电化学钝化后钝化膜中的铬的面质量能够达到4~7mg/m2。目前的生产线主要采用阴极电解钝化方法,该法所得钝化膜具有良好的耐蚀性和涂漆性能。

近年来出现了一些新的钝化工艺[23]。如以铬酸取代重铬酸钠,并添加硫酸根,进行阴极电解,所得钝化膜由金属铬和含水氧化铬组成,具有良好的耐蚀性、浸润性和涂漆附着力[24]。同时,无铬钝化技术,如磷酸盐转化膜、钼酸盐钝化等也相继涌现,虽然与Cr(Ⅵ)钝化技术相比,无铬钝化技术具有无毒、污染小等优点,但是仍存在处理时间较长,膜的耐蚀性、涂漆性等不如铬酸盐钝化膜等缺点。

镀锡板经钝化后,还需进行涂油,使其表面覆盖一层油膜,油膜起到一定的润滑作用,减小镀锡钢带在贮藏及运输期间的相互摩擦,并能够起到一定的防锈作用。目前,涂油工艺多采用高压静电喷涂,使用无毒无味的DOS油,涂油面质量为2~8mg/m2。

5)电镀阳极。电镀锡机组有不溶性阳极与可溶性阳极两类。不溶性阳极体系下由于边缘罩的设置可以较少的产生边部增厚现象,可有效改善带钢中部镀层均匀分布,降低了由于频繁更换阳极的工作强度,对现场工作环境的改善有明显帮助,但是由于不溶性阳极需要配合离线溶锡系统,其锡溶解利用率比可溶性阳极低,不溶性阳极板的修复再利用费用较高,并且一次性投资大。可溶性阳极最大的优点是通过阳极溶解提供二价锡离子,其锡离子利用率较高,如果阳极电流效率和阴极电流效率近乎相等,那么很容易控制镀液的稳定性,无需做大量的分析测试工作。与不溶性阳极相比,可溶性阳极溶解时阳极过电位一般较低,可节约电能。可溶性阳极的不足在于每一条阳极尺寸均有偏差,其对带钢距离不同导致了在电镀过程中带钢表面镀层的不一致,并且更换阳极条的工作强度大,现场工作环境恶劣。

3 发展趋势展望

历经几个世纪,镀锡板生产工艺发展至今,是一个在时代潮流选择之下不断完善的过程。镀锡板及高速电镀锡工业今后将何去何从,其发展趋势如何,还需要从时代的大背景下进行考虑,即高速镀锡的发展必须要顺应节约资源、节能环保的潮流,同时还需结合生产成本问题进行综合考虑。高速镀锡工业的发展趋势有以下几个方面。

首先是低锡甚至超低锡量镀锡板的生产,常规镀锡板产品最低镀锡面质量为1.1g/m2,所谓低锡或超低锡面质量为0.5~1.0g/m2的镀锡板产品。近年来,在食品包装制罐领域,镀锡钢板正受到成本较低的铝、玻璃、塑料等其他材料的越来越大的威胁[25-27]。同时,由于锡在地球上分布较少,随着用量的不断增加,资源日益匮乏[28]。为降低成本,节约资源,镀锡量的不断减少成为镀锡板发展的一大趋势[28]。目前部分厂家已经实现了低锡量镀锡板的稳定生产。

其次,环保型镀液体系的开发及应用也是高速镀锡发展的一大趋势。目前的几种高速镀锡镀液中,甲基磺酸盐体系最能满足环保低毒的要求。甲基磺酸属强酸,对二价锡离子的络合能力强,镀液稳定性较强,主盐溶解度大,更适用于高速镀锡。甲基磺酸也可提高表面活性剂和其它有机添加剂的可溶性,添加少量的添加剂即可使镀层光亮[29],因而甲基磺酸盐镀锡具有广阔的应用前景。甲基磺酸盐镀锡工艺的研究在国内起步较晚,迄今为止全国仅有两条生产线,而梅山钢铁有限公司的生产线是全国第一条。

另外,目前铬酸盐钝化被广泛的应用于镀锡工业中,由于铬酸盐有较大的毒性和致癌性,对环境也有较严重的污染性,在食品安全上存在着潜在的危险。因此,环保低毒的无铬钝化技术也是今后镀锡板发展的必然趋势。

[1]国际锡研究所.镀锡板指南[M].周其良,译.北京:冶金工业出版社,1989:1.

[2]曹曙,周焕勤,胡维健.电镀锡钢板生产工艺技术及其新发展[J].上海金属,1994,16(2):1-6.

[3]黄久贵,李宁,蒋丽敏,等.镀锡板耐蚀性及研究进展[J].电镀与环保,2003,23(6):5-9.

[4]育成委员会.わガ国における缶用表面処理鋼板の技術史[M].日本:日本鐵鋼協會,1998:10.

[5]王晓东,黄久贵,李建中,等.国内外镀锡板生产发展状况[J].上海金属,2008,30(4):45-48.

[6]王腾,安成强,郝建军.甲基磺酸盐镀锡添加剂研究进展[J].电镀与涂饰,2009,28(6):15-20.

[7]林忠华.碱性镀锡的工艺维护与管理[J].电镀与精饰,1989,11(1):40-41.

[8]章晓波.卤素法电镀锡板生产工艺的研究[J].有色冶金设计与研究,2005,26(02):4-7.

[9]黄海泉,刘盛斌.酸性镀锡液的新进展[J].电镀与涂饰,1994,13(3):51-53.

[10]吴水清.氨基磺酸盐在电镀工业中的应用[J].表面技术,1991,20(4):6-11.

[11]叶晓燕,李立清.甲基磺酸盐电镀锡工艺及镀液性能[J].腐蚀与防护,2007,28(08):422-424.

[12]黄久贵.镀锡板合金层的形貌及其耐蚀机理研究[D].哈尔滨:哈尔滨工业大学,2003:4-5.

[13]Arenas M A,Conde A,de Damborenea J J.Cerium:a suitable green corrosion inhibitor for tinplate[J].Corrosion Sci,2002,44(3):511-520.

[14]尹国光,肖海明,曲仕文,等.硫酸盐电镀锡添加剂的探讨[J].材料保护,2011,(6):2-3.

[15]Zumelzu E,Cabezas C.Observations on the influence of microstructure on electrolytic tinplate Corrosion [J].Mater Charact,1995,34(2):145-148.

[16]马亚丽,钟捷.浅谈电镀锡板的生产工艺技术[J].制造业自动化,2008,(03):82-84.

[17]刘彪.电镀锡钢板孔隙成因及降低对策研究[D].哈尔滨:哈尔滨工业大学,2003:4-5.

[18]松鎵健二.最新の表面處理技術の進步[J].鐵と鋼,1986,72(8):3-10.

[19]张淑杰,扬维友.酸性镀锡液中杂质铁的分析[J].电镀与精饰,1999,21(1):37-38.

[20]van Haastrecht G C,Miedema J,Hoogovens Groep B V,et al.A Mathematical Model of Reflow Process During Tinplating[J].Fifth international Tinplate Conference,1992,(10):99.

[21]章晓波.镀锡薄板生产过程中锡层的软熔处理技术[J].有色冶金设计与研究,2001,(1):25-27.

[22]王亦健,金旭芳.变频电阻软熔工艺对电镀锡板表面抗划伤性的影响[J],制造业自动化,2012,(21):3.

[23]Makoto Horiguchi,Wataru Kurokawa,Hiroshi Matsubayashi.Influence of Microstructure of Passivation of Tinplate on Prevention of Tin Oxide Growth[J].Iron &Steel,1996,(8):1142.

[24]Han Keping,Fang Jingli.An Organic Antitarnish Coating Tinplate[J].Thin Solid Films,1997,300(1):159-163.

[25]Lowrev,PC.Tinplate:Challenges Facing"the other"Coated Product[J].American Metal Market,2000,(108):16.

[26]王莉莉,黄久贵,李建中.镀锡产品的市场环境及发展趋势[J].有色矿冶,2012,28(3):102-106.

[27]郑树荣.世界锡资源形势预测[J].昆明理工大学学报,2000,25(2):1-4.

[28]王腾,孙丽芳,安成强.甲基磺酸盐电镀锡及锡合金的研究进展[J].电镀与精饰,2009,31(12):14-18.

[29]宋加.我国镀锡板生产技术的发展及几点建议[J].轧钢.2007,24(2):35~38.