密度法乳化液浓度传感器研制

李 森, 郭卓越, 邱成鹏, 左海军

(北京天地玛珂电液控制系统有限公司,北京 100013)

0 引 言

乳化液是乳化油与水按一定比例配制而成的混合液,作为煤机产品液压传动的工作介质,乳化液在煤矿生产中发挥着十分重要的作用,被称之为煤矿支护设备的“血液”。乳化液中乳化油的质量分数即为乳化液浓度,乳化液浓度对于液压系统性能有很大的影响,浓度过低会降低乳化液抗硬水能力、抗腐蚀性,容易导致液压元件锈蚀;浓度过高不仅意味着乳化油用量增加,不经济,而且会降低乳化液消泡力,增大对橡胶密封材料的溶胀性,最终导致密封失效,造成泄漏。液压支架用乳化液浓度保持在3 %~5 %范围内是比较合理的。

在当前实际生产中,普遍采用机械式自动配比器进行乳化液配比[1],同时采用传统的折光仪(俗称糖量计)进行离线检测乳化液浓度,然后根据检测结果人为判断该往液箱加油调高浓度还是加水调低浓度。因糖量计本身精度差,人工取样、目测读数存在人为误差,没有实现闭环控制等原因,生产现场很容易出现浓度波动范围大,过高或过低交替出现的情形。业界迫切需要一种检测精度高、长期工作稳定性好、能实现自动在线检测的乳化液浓度传感器。

为实现此目标,国内煤矿行业科技工作者们进行了不懈的努力,20多年来,先后有阻容法[2]、超声波声速法[3]、透光法[4]、折光法[5]、密度法[6]等10余种检测方法[7]被提出来,实验室内都取得了不错的检测效果。其中,超声波声速法和折光法有很少量的现场应用案例,但声速法传感器受限于方法本身的非线性,且测量系统复杂,折光法传感器受限于光学镜头受乳化液析出物沉积污染等问题,现场应用效果均不理想,现市面上还没有真正满足井下实际应用需求的在线式乳化液浓度传感器。

1 密度法原理

密度法通过测量乳化液的密度来计算乳化液浓度,而密度由U形管振荡法数字密度计测得。常温下水密度为1.00 g/cm3,各种乳化油的密度随品牌和牌号的不同在1.04~1.14 g/cm3变化。2种物质混合后,混合液的密度应介于油与水密度之间,且密度越接近于油,浓度越大。密度的大小能表征浓度的高低。

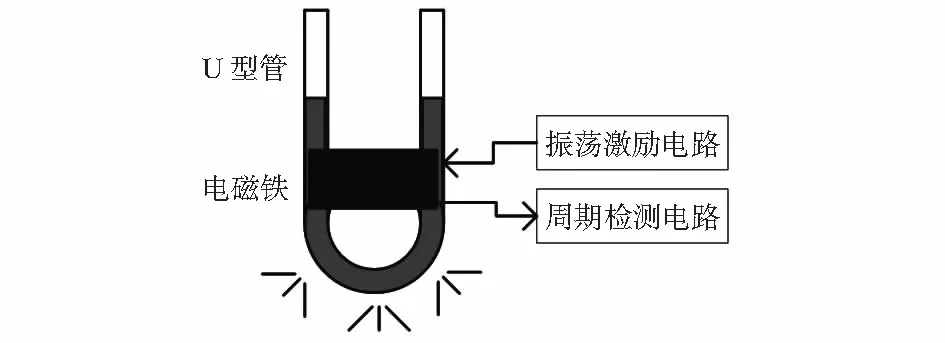

U管振荡法测量密度的原理如图1所示,每根U形管都有其固有的特征频率,振荡激励电路激励U形管发生振荡时,当激励频率与U形管特征频率一致时会发生共振。向U形管里注入不同的液体后,共振频率会随液体质量而变化。周期是频率的倒数,振荡周期可表示为

式中ρ为U形管内被测液体密度,g/cm3;Vc为U形管体积,cm3;mc为U形管的质量,g;K为U形管的特征参数,g/s2。

图1 U形管振荡示意图

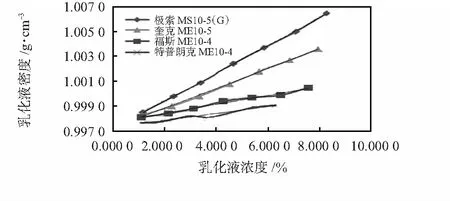

因此,只要测得振荡周期就可以测定U形管内液体质量,而U形管体积是固定的,可以测得密度。1967年,奥地利安东帕(Anton Paar)公司的发明了第一种采用振荡 U 形管振荡法的数字密度计。经过近50年的发展,该方法已经很成熟,测量精度为0.000 01 g/cm3。采用数字密度计对常用乳化液测得密度—浓度曲线如图2所示。

图2 常用乳化液密度—浓度曲线(常温)

2 硬件设计

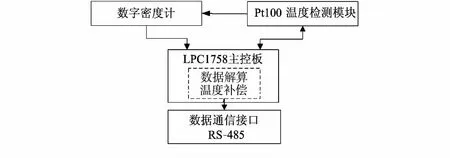

传感器硬件框图如图3所示,采用LPC1758作核心控制器,数字密度计通过RS—232接口与CPU通信,Pt100温度检测模块经由信号调理电路,A/D采用送给CPU,用于测量乳化液温度。浓度测试结果最终通过RS—485接口给出。电源部分采用LMZ14203 DC—DC控制器,从12 V本安电源转换为5,3.3 V。5 V主要给数字密度计供电,3.3 V给主板和通信接口供电。为满足井下防爆要求,本产品按本质安全型防爆形式设计。

图3 传感器硬件框图

3 软件设计

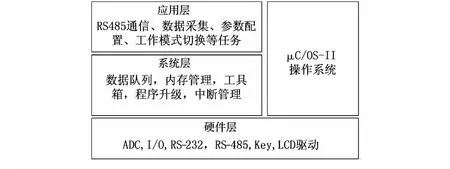

传感器软件基于μC/OS—II操作系统平台,分成硬件驱动、系统、应用3层。

在应用层设计数据采集、RS—485通信、模式切换、参数配置等任务,任务的执行和调度交由操作系统管理。传感器与外部设备间采用Modbus协议传递测试结果。软件结构和流程分别如图4、图5所示。

图4 传感器软件结构图

图5 传感器软件流程图

4 样机测试

4.1 与折光法产品对比测试

密度法浓度传感器样机、常用某品牌折光法传感器产品的对比。测量结果如表1所示,密度法传感器样机测试最大绝对误差为0.068 %,绝对误差平均值为0.015 %,标准差为0.000 39,最大线性误差为0.08 %;而市面主流的某品牌折光法产品测试最大绝对误差0.820 %,绝对误差平均值为-0.530 %,标准差为0.001 93,最大线性误差为-0.41 %。可见密度法样机在测量精度、一致性、线性度指标方面都比常用的折光法产品高出1个数量级,明显占优。

表1 密度法样机与某品牌折光法产品对比测试结果

4.2 井下工业性试验

该密度法乳化液浓度传感器样机已在伊泰酸刺沟煤矿6上111面进行了长达3个月的井下工业性试验,测量精度和产品可靠性都达到了预期效果,实现了现场乳化液浓度的在线精确监测,使用效果良好。

5 结束语

本文基于密度法原理研制了一种满足煤矿井下在线检测乳化液浓度应用需求的传感器样机。地面实验室测试的结果显示该样机用于极索MS10—5(G)型乳化液浓度测试时最大绝对误差为0.068 %,绝对误差平均值为0.015 %,标准差为0.000 39,最大线性误差为0.08 %。各项指标与市面常用的折光法产品比均提高1个数量级。井下工业性试验结果表明密度法乳化液浓度传感器测试精度高、结果一致性、线性度好、性能稳定,满足实际使用需求,具有良好的推广应用价值。

参考文献:

[1] 张庆林.煤矿用乳化液高精度自动配比装置的研究 [D].太原:太原理工大学,2009.

[2] 王正良,赵大庆,唐 兵,等.乳化液浓度自动检测配比系统[J].中国矿业大学学报,1994(1):9-15.

[3] 王 东,王 兵,李昌禧,等.超声波技术检测乳化液浓度的机理与实验[J].武汉工程职业技术学院学报,2004,16(2):8-11.

[4] 赵四海,李文昌,李 明,等.采用检测光学混浊度确定乳化液浓度方法的研究[J].煤炭学报,2011(1):157-160.

[5] 张维华,闫相宏.基于CCD的乳化液浓度实时检测系统设计[J].电子质量,2011(11):3-5.

[6] 任 伟.U形管振荡法检测乳化液浓度的可行性分析[J].煤矿机械,2013(2):109-110.

[7] 赵四海,王 琦,刘志强.国内乳化液浓度检测与自动配比技术研究进展[J].工矿自动化,2012(8):5.