大型筒仓滑模拖带施工技术

王文利 刘 宇 徐长春

1. 河北建工集团有限责任公司 石家庄 050051;2. 河北省第四建筑工程有限公司 石家庄 050051

0 引言

近年来,随着我国经济建设的发展,筒仓设计技术的不断成熟,钢筋混凝土筒仓由小型化不断向大型化发展,仓顶也朝着能够提供更大跨度的拱桁架、网架和网壳方向发展[1-3]。大直径筒仓空间钢结构仓顶目目前主要的施工方法有整体吊装法和高空散装法[4]。采用整体吊装法时,因仓顶底部直径大于筒仓内径,其空间钢结构只能在场外拼装,整体吊装时需要大型吊装设备,高空就位困难,费用大,所以现在已很少采用。若采用高空散装法,质量不易保证且高空作业具有一定的安全隐患,另外拼装构件前还需搭设大量的脚手架,投入周转工具多,费用大,且拼装工作只能在仓壁滑升施工完成后进行,不利于保证工期。针对筒仓的施工特点及难点,本文介绍筒仓滑模拖带施工技术,该技术可避免传统施工技术的不足之处,但为了保证工程的正常实施,必须对该技术的各项参数进行有效控制。

1 滑模拖带的原理与系统设计

1.1 施工顺序流程

滑模拖带施工技术是在整体吊装法和高空散装法基础上优化形成的新型安装技术[5],即先在地面投影位置将被拖带的仓顶空间钢结构组装完毕,并与滑模装置连接成整体,当支撑结构滑模施工时,拖带仓顶结构随同上升至其支座设计标高处,并固定于相应的混凝土顶面(图1)。

图1 施工顺序

1.2 滑模拖带施工原理

滑模拖带施工以集群液压千斤顶为动力,通过支座将滑模提升架与拖带体系相连,从而实现拖带体系随同滑模同步提升。拖带结构为壳体结构时,会在支座处产生较大的水平推力,须设置辐射状水平拉杆,以抵抗支座处的水平推力,使拖带结构自身形成稳定的体系,实现滑模体系和拖带结构的同步稳定提升(图2)。

图2 技术原理

1.3 滑模拖带系统的组成

1.3.1 支撑系统

支撑系统一般使用支承杆,支承杆又称爬杆,对千斤顶的爬升运动起导向作用。滑模拖带系统中支承杆常设置在结构体内,是滑模装置的承重支柱,承受施工过程中的全部荷载。

1.3.2 液压提升系统[6]

液压提升系统为拖带体系的整体上升提供动力,是整个拖带体系的动力部分,一般由液压千斤顶、液压控制台和油路等组成。

1.3.3 操作平台系统

操作平台是材料、工具等的堆放场所和液压控制设备的安置台,同时也是施工人员浇筑混凝土、绑扎钢筋、提升模板的操作场所。因此操作平台需要有足够的强度和刚度,以便使其能够整体同步水平上升。吊架用于滑升过程中进行混凝土质量的检查、混凝土构件表面的修整和养护、模板的调整和拆卸等。

1.3.4 模板系统

模板用于使浇筑的混凝土成型,并保证混凝土的表面质量符合要求,所以要求模板尺寸准确、表面光滑,滑模拖带体系中的模板一般采用钢模板。

围圈在模板背面沿水平方向布置,一般上、下各一道,用于固定模板并带动模板滑升。施工过程中为保证模板的几何形状不变,围圈应具有一定的强度和刚度。

提升架主要由横梁和立柱组成,其作用是承受施工过程中滑模体系的全部荷载和拖带结构的竖向荷载并传递给千斤顶,再通过千斤顶传递给支承杆。

1.3.5 平衡系统

壳体结构的受力特性与平面结构中的拱有相似之处,在支座处会产生较大的水平推力。支座处的水平推力会使下部支承结构处于压弯受力的不利状态,通过在支座处设置拉杆,把壳体结构对支承结构产生的推力转化为由拉杆承受的内力,从而使拖带结构在水平方向成为张拉自平衡体系[7]。

2 滑模拖带系统的设计

2.1 支撑系统设计

滑模体系的荷载包括:

(a) 滑模装置的自身质量。滑模装置由提升架、模板、吊架、铺板、围圈、操作平台等组成,计算荷载值应根据实际工程中所选用的材料规格进行计算。

(b) 操作平台上的施工荷载。根据《滑动模板工程技术规范》规定,平台上的施工荷载标准值取值为1.5 kN/m2(包括施工人员、工具和备用材料引起的荷载)。平台上的临时存放材料、液压控制台、电气焊、手推车等设备应按实际质量计算。

(c) 模板与混凝土的摩阻力。一般按混凝土在模板内的滞留时间计,采用钢模板时,根据实验结果[8]。

表1 实测摩阻力值

(d) 平台上垂直起重设备刹车制动力,可根据《滑动模板工程技术规范》相关公式进行计算。

拖带体系的荷载包括:

(a) 带结构的自重。根据钢结构现场实际的安装量,计算拖带结构的自重。

(b) 风荷载。风荷载的标准值根据当地的实际情况取用。

附加荷载:

千斤顶在提升的过程中存在行程差,会对支承杆产生一定的附加荷载。

依据上述3 部分荷载,滑模拖带体系所需支承杆和千斤顶的最小数量如下式:

式中:P——提升荷载(kN);

P0——单个支承杆或千斤顶的承载力,两者取其中较小者。

2.2 液压提升系统设计

2.2.1 液压千斤顶设计

滑模拖带施工中所选用的千斤顶为穿心式液压千斤顶,有滚珠卡具式和楔块卡具式,其额定起重量分别有30 kN、60 kN、100 kN等。

2.2.2 液压控制台设计

液压控制台按油泵流量的不同,可分为36、56、72、100等型号。现场所需液压控制台的型号,可根据流量来确定,其流量与所带动的千斤顶数量、每只千斤顶油缸内容积及一次给油时间有关。

2.2.3 油路设计

为了使千斤顶供油均匀控制千斤顶的升差,油路的布置一般采用三级并联的方式:油液从液压控制台通过主油管到分油器,再从每个分油器经分油管到支分油器,最后从每个支分油器经支油管到各个千斤顶。

油管分主油管、分油管和支油管3 种,其参数有内径、工作压力、长度、接头螺纹规格等,选用时应与千斤顶、液压控制台相一致。针型阀一般设置在分油器处或千斤顶与油管连接处,来控制管路及千斤顶的油液流量,以调节千斤顶的升差。

2.3 操作平台系统设计

2.3.1 操作平台设计

操作平台的结构布置,应根据建筑物自身的结构特点、操作平台上荷载大小、分布情况、千斤顶和提升架的布局、平台上运输工具等施工条件来确定。操作平台结构应保证足够的强度、刚度和整体性。

2.3.2 吊架设计

吊架一般由吊杆和铺板构成。吊杆常用Φ16~18 mm的圆钢制成,也可采用柔性链条,铺板常用木板,宽度一般为500~800 mm。为了保证施工人员的安全,吊架外侧必须设置防护栏杆,并张挂安全网到底部。

2.3.3 料台设计

配筋密、混凝土量大和工作面小的滑模工程常设置料台。料台主要用于堆放钢筋或支承杆,防雨、防雷设施的搭设等。根据工程情况,料台可局部设置或全部设置。

2.4 模板系统设计

2.4.1 模板设计

滑模拖带施工需要模板拆装方便,而且模板使用周期较长,所以一般采用钢模板,钢模板一般由2~2.5 mm的钢板压轧成型或加焊角钢、扁钢肋条制成。

模板安装时应保持上小下大的锥度,以减小滑升时混凝土与模板间的摩阻力。此外,为保证模板有足够的刚度,模板除边框外还应设置纵肋或横肋。

模板的设计主要考虑以下荷载[9]:

(a) 新浇混凝土对模板的测压力标准值G1K

(b) 振捣混凝土时产生的测压力标准值Q1K

(c) 倾倒混凝土时产生的冲击力标准值Q2K

模板的抗弯强度应按荷载设计值进行计算。普通钢模板,其荷载设计值应乘以0.95的调整系数;当采用冷弯薄壁型钢时,其荷载设计值的调整系数为1.0。

模板刚度的验算应按荷载标准值进行计算。

2.4.2 围圈设计

施工过程中,围圈主要承受模板传来的水平荷载和竖向荷载,当操作平台直接支承在围圈上时,还承受操作平台上的施工荷载和操作平台的自重。围圈应有足够的刚度,以保证模板几何尺寸的精确,并防止提升过程中产生较大的变形。

围圈设计主要考虑以下荷载:

(a) 模板水平方向传来的荷载;

(b) 模板竖直方向传来的荷载,包括模板自重和提升时模板与混凝土的摩阻力。

围圈应进行相应的验算确保具有足够的强度和刚度。

施工过程中是围圈浇筑混凝土,水平方向的荷载并非满布在围圈上,应按最不利的情况进行组合。根据《建筑施工模板安全技术规范》附录C等截面连续梁内力系数表,为求得最大弯矩,将围圈按3 跨连续梁进行计算。刚度验算包括水平方向刚度验算和竖直方向刚度验算

2.4.3 提升架设计

提升架两立柱间的宽度,应根据结构在整个滑升高度内断面的最大宽度、模板的厚度、围圈的宽度、支承围圈的支托宽度和模板倾斜度的放宽尺寸来确定。从模板上口至横梁底端的高度,应满足绑扎水平钢筋时所需要的最小高度,同时为保证支承杆的承载力和稳定性,其高度也不宜太高,对于Φ25 mm圆钢支承杆宜为400~500 mm,Φ48 mm×3.5 mm钢管支承杆宜为500~900 mm。

提升架应有足够的刚度,横梁与立柱必须采用刚性连接,并且两者的轴线应在同一平面内。在施工荷载作用下,立柱下端的侧向变形应不超过2 mm。

2.5 平衡系统设计

筒仓仓顶为壳体结构时,在施工过程中支座处会产生较大的水平推力,会对滑模体系产生不利的影响。通过在支座处设置拉杆抵抗水平推力,使拖带结构在水平方向形成自平衡的张拉体系,从而减弱对滑模体系的不利影响。

平衡系统一般由库顶钢结构、拉杆、花篮螺栓和圆盘组。拉杆可采用Φ16 mm以上的圆钢制作,圆盘可用厚10 mm以上的钢板制作,其半径一般取0.8~1 m。花篮螺栓设置在拉杆端部,其最大抗拉强度应大于所选用拉杆的最大抗拉强度。

3 工程实践及施工过程监测

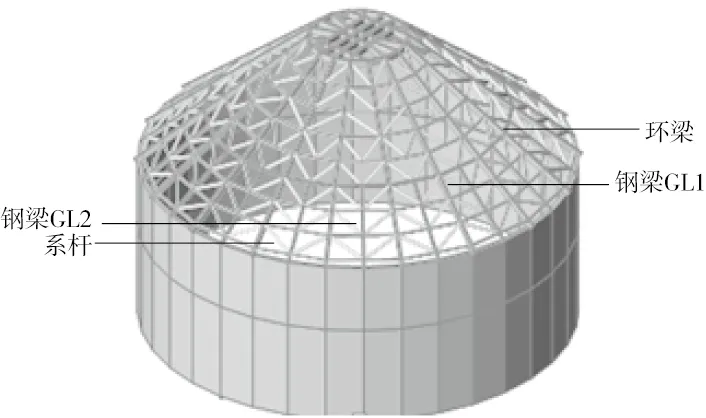

某水泥生产线熟料库项目,由钢筋混凝土结构的库壁和钢结构的库顶组成,钢结构库顶由下部的库壁支承。库顶上部为圆形钢平台,由18 根焊接H型截面斜钢梁(GL1)支撑,钢平台与斜钢梁连接处采用栓焊节点。整个库顶通过36 根钢梁(GL2)斜向支撑在库壁上,钢梁与钢梁之间采用焊接节点。采用滑模拖带施工工艺,将库顶先在地面组装完毕,在进行库壁滑升施工的同时将库顶提升至设计标高(图3)。

图3 熟料库示意

为监控拉杆力值对整个滑模体系的影响以及其变化规律,我们在拉杆靠近滑模侧布置了16 个应力观测点,筒仓控制轴线位置布置了4 个变形观测点。采用应力监测仪器监测拉力应力值,采用直尺和线锤观测滑模的径向变形,用经纬仪观测滑模的环向变形。

为了查看各杆力值在仓顶顶升过程中的变化关系,我们将仓顶钢梁GL1、钢梁GL2下拉杆监测的力值分别以曲线的形式进行对比。表2记录了滑模最大环向和径向变形值。

表2 滑模最大环向和径向变形值

4 结语

(a)滑升过程中,影响拉杆受力因素具有不确定性,监测的部分数据数据与理论值相差过大。为了保证拉杆的强度满足要求,设计拉杆时应保证有足够的富余度。

(b)滑升过程中,千斤顶提升的高差、材料摆放的位置、人员的走动等因素都会引起拉杆力值的变化,其中千斤顶提升的高差影响最为显著。

(c)库顶斜钢梁的扭曲、支承杆的倾斜、倾倒混凝土都会对模板产生冲击力,在滑升的过程中,会使滑模整体发生扭转,现场监测到滑模整体曾比滑升前沿着仓壁最大扭转了243.2 mm。所以在施工时,应严控斜钢梁的安装精度、支承杆的垂直偏差和混凝土的循环换向浇筑。

(d)由于拉杆力值的变化、材料摆放位置、人员的走动等因素,也会使操作平台的水平度发生变化,进而使滑模的垂直度发生变化,从而使库壁产生垂直偏差。滑升过程中,应不断观测滑模的径向变形并进行调整。