往复镦挤对SiCp/2024铝基复合材料组织性能的影响*

高文理,邹 坤

(湖南大学 材料科学与工程学院, 湖南 长沙 410082)

近年来,随着汽车、航空航天和电子行业的迅速发展,单一的2024铝合金材料已经无法满足某些领域中受力部件对于其力学性能的要求,需要2024铝合金在力学能力方面寻求进一步提高[1].而颗粒增强的铝基复合材料具有高比强度、较轻的质量、热膨胀系数小、尺寸稳定性好、良好的导热性、高导电率等优异的综合性能,在汽车、航空航天、电子封装等领域有着广泛的应用前景[1,2].为了改善颗粒增强的铝基复合材料的性能,可对材料进行大塑性变形从而细化其晶粒.目前,大塑性变形技术有:往复挤压(RE)、等通道转角挤压(ECAP)、累积轧制(ARB)、高压扭转(HPT)等[3-5].相对于这些大塑性变形技术,对往复镦挤变形工艺应用于块状金属材料的研究甚少,胡连喜等[6]研究了室温多道次镦挤大变形对喷射沉积2024铝合金组织性能的影响,而对于在往复镦挤变形过程的组织演变、细化机理、变形机制等问题的研究还不足.本文对SiCp/2024复合材料进行多道次往复镦挤变形,研究往复镦挤变形过程中SiCp/2024复合材料微观组织和力学性能的变化规律;探讨往复镦挤变形对SiC颗粒以及对SiCp/2024复合材料基体的影响.

1 实验方法

1.1 试样制备及往复镦挤工艺

试验采用搅拌铸造的方式制备增强颗粒体积分数为10%的SiC增强2024铝基复合材料,SiC颗粒的尺寸为10~15 μm.在1250T卧式挤压机设备上进行热挤压,挤压比为5,挤压温度为450 ℃,得到直径为ф16 mm的棒材.挤压后的棒材在室温下空冷.

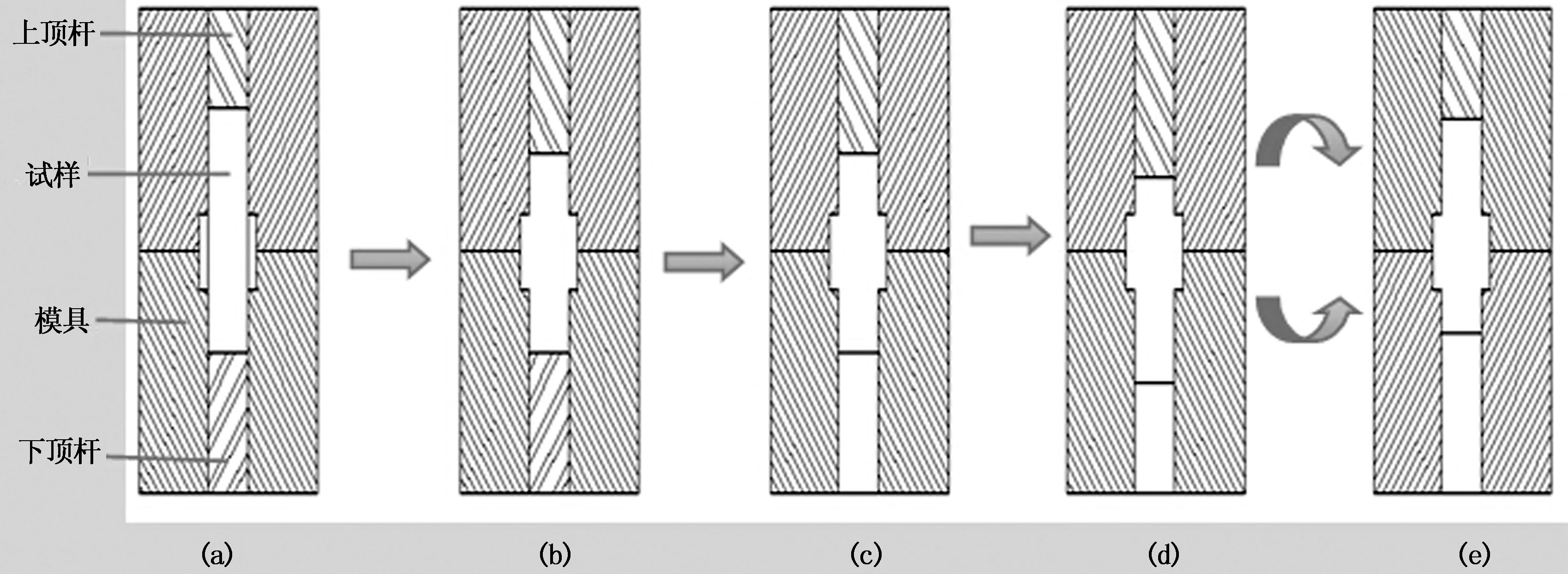

往复镦挤工艺参数:试样尺寸为ф15 mm×40 mm,样品加热至350 ℃,模具加热至350 ℃.往复镦挤变形的过程:首先,底杆在预定位置固定,将挤压试样置于模具型腔中(见图1(a));然后,顶杆向下压,试样发生镦粗,直到充满整个中间型腔(见图1(b));接着,移除底杆,顶杆继续向下压,此时试样将同时发生镦粗和挤压变形.当顶杆到达中间型腔顶部时,第一道次往复镦挤变形结束(见图1(c)和(d));翻转模具,试样在顶杆向下压力下往下移动,待顶杆到达中间型腔顶部时,第二次往复镦挤变形结束(见图1(d)和(e)).接下来重复第三、四步工艺,直到所需道次数量.将镦挤结束后的试样自然冷却.

图1 多道次镦挤加工过程图

1.2 实验工艺

室温拉伸试验在Instron3369力学试验机上进行.拉伸方向与镦挤方向一致.采用XJL-03型金相显微镜进行显微组织观察,浸蚀剂:5 mL氢氟酸+10 mL氯化氢+10 mL硝酸+75 mL水.拉伸组织在FEI-Quanta-200型环境扫描电镜(SEM)下观察.透射电镜(TEM)试样取自镦挤方向的横截面,机械减薄至60 μm后进行双喷减薄,抛光液选为20%的高氯酸酒精溶液.放置H-800型透射电镜(TEM)下观察.

2 实验结果及分析

2.1 力学性能

图2所示为10%(质量百分数)SiCp/2024复合材料传统挤压和经过不同道次的往复镦挤变形后的室温抗拉强度和屈服强度变化曲线.从图中可以观察到,经过往复镦挤变形后10%(质量百分数)SiCp/2024复合材料的各项力学性能均得到了提高,往复镦挤4道次之后的抗拉强度和屈服强度分别为378 MPa,260 MPa,与传统挤压变形相比,分别提高了40.2%,28%.这是因为复合材料经过往复镦挤变形后,SiC颗粒在基体中分布均匀性显著提高,同时基体组织得到细化,使得材料力学性能得到了提高.虽然大塑性变形过程中会产生一定量的加工硬化效果,但是由于往复镦挤变形时的交替剪切应变量较大,因此SiC颗粒分布均匀和晶粒细化还是占了主导地位,复合材料的塑性增加.

变形道次

2.2 显微组织

为了了解往复镦挤变形过程中不同道次组织变化的特征,将试样沿镦挤变形方向切开进行显微组织观察.图3所示为不同道次往复镦挤变形后10%SiCp/2024复合材料的低倍光学显微组织.传统的挤压态组织呈现出挤压流线,SiC颗粒在基体上有着明显的团聚现象(见图3(a));经过一个道次往复镦挤之后,组织变化不明显,SiC颗粒分布相对于挤压态开始变得均匀(见图3(b));随着往复镦挤道次的增加,在三向压应力作用下,SiC颗粒会在基体合金中发生流动,使得原来团聚在一起的及破碎的SiC颗粒逐渐弥散分布在基体合金中,同时,流线特征依然明显,晶粒组织得到细化(见图3(c)和(d));在第四道次往复镦挤后,流线特征不明显,SiC颗粒分散更为均匀,尺寸也有所减小(见图3(e)).

图4所示为SiCp/2024铝基复合材料经四道次往复镦挤后的背散射电子像及相应点的EDS图谱.在基体中能观察到很多尺寸在1~4 μm的SiC颗粒,而在搅拌铸造中加入的SiC颗粒尺寸为10~15 μm,这也说明了SiC颗粒经过大塑性变形后发生了破碎.

图3 350 ℃往复镦挤变形不同道次SiCp/2024复合材料显微组织

Energy-kev

2.3 断口分析

图5所示为试样经过传统挤压变形和经四道次往复镦挤变形的室温拉伸断口.从图中可以看出,SiCp/2024复合材料拉伸断口呈韧窝特征,属于典型的韧性断裂.传统挤压变形的SiCp/2024复合材料在受到拉伸载荷作用会在弱结合界面处形成裂纹,拉伸断口上存在SiC/Al界面脱粘现象,同时还能观察到微孔和SiC颗粒团聚(见图5(a)).因为SiC颗粒分布不均匀,复合材料在承受外加载荷时,在SiC颗粒团聚的区域内局部应力水平较高,裂纹在此区域形成的可能性较大,并且裂纹在此区域相邻SiC颗粒间扩展所需能量也较少.所以SiC颗粒团聚时,复合材料在拉伸力下容易断裂.经四道次往复镦挤变形之后,SiC颗粒的分布变得更加均匀,在往复镦挤过程中交替剪切力的作用下,SiC颗粒被破碎成小颗粒.经4道次变形的断口中,SiC颗粒平均尺寸约为10 μm.与挤压态的断口相比,虽然还是存在着尺寸较大较深的韧窝,但是韧窝分布更加均匀(见图5(b)).

在SiC颗粒破碎过程之中,颗粒断裂时产生的裂纹还会向基体合金中扩散,使得基体合金中形成微裂纹,而这些微裂纹在拉伸过程之中将成为裂纹源,并且在拉伸应力作用下不断扩展,最后将会导致材料断裂(见图5(c)和(d)).与此同时,SiC颗粒还会起到阻碍基体合金中裂纹扩展的作用,在拉伸时,基体合金中的裂纹扩展至SiC颗粒附近,裂纹将会中止扩展或者改变运动的方向[7].由于SiC颗粒断裂后形成的裂纹,使得SiC对Al的增强效果明显低于理论预测值.

图5 往复镦挤试样的室温拉伸断口形貌

2.4 TEM分析

图6所示为10%(质量分数)SiCp/2024复合材料经过一个道次和四个道次往复镦挤变形的TEM组织.经过一道次往复镦挤变形之后,基体内部的位错密度非常高,形成了大量的位错墙(见图6(a)),位错相互缠结在一起并相互连接构成网状(见图6(b)).这是由于在交替剪切力的作用下,晶界上的位错密度达到一定程度并向晶界移动,从而形成位错塞积,发展成位错胞、位错墙;经四道次往复镦挤变形,在晶粒内部找到很多亚晶界(见图6(c)).这是由于在变形的剪切力作用下,位错密度将达到一定程度,再逐渐变成位错墙、位错胞,最后变成了清晰的大角度晶界或小角度晶界.同时随着累积应变量的增加,巨大的变形能也使得组织中的能量升高,组织会由高能的不稳定状态向亚稳定状态转变[8];观察亚晶界边缘区域,在亚晶界边缘可以找到大量的位错墙(见图6(d)),这也说明亚晶是由部分位错墙演变而成.

对于高层错能的金属铝,位错运动是主要的变形方式[9].变形初期,在晶体结构、剪切面和挤压产生的形变织构等的互相作用下,试样中原始晶粒沿着剪切变形方向和挤压方向同时变形,材料中已开动的不同滑移系上产生高密度位错,形成位错缠结[10];随着变形量的增加,位错将会在某个滑移系运动受阻,而通过交滑移的方式在其他滑移系上继续进行.当位错的密度达到一定程度时,位错会发生重组和湮灭,形成位错胞或者位错墙.随着变形量的继续增大,位错墙的数量将增加,位错密度也会提高,并且不断向晶内运动,最终位错缠结不断集聚,形成小角度的织构界面,在晶内出现大量亚微米量级的亚结构.在交替剪切应力下,小角度织构发生旋转,形成大角度晶界的亚晶粒.

图6 第一道次和第四道次试样的TEM组织

综合以上,往复镦挤晶粒细化过程为:初始粗晶粒→晶粒交替剪切变形→形成高密度位错→位错线变成位错胞、位错墙→形成细小的亚晶,从而“分割”初始晶粒变为细小晶粒.

3 讨 论

3.1 往复镦挤对铝合金基体组织的影响

往复镦挤变形将会使得基体组织细化.其原因有两点:首先是再结晶细化.这是因为在多道次往复镦挤变形过程中,发生了再结晶现象.再结晶可分为变形中的动态再结晶以及变形完成后的静态再结晶.铝属于高层错能的金属,易聚集和交滑移.热变形中,金属内部将产生大量空位,这也更利于位错的交滑移和攀移,使得异号位错容易相遇而消失.同时,层错能高的金属回复进行得很快,无法积累起新晶粒形核和长大时所需的能量.因此,动态再结晶现象是铝合金热变形时晶粒细化的主要机制.要发生动态再结晶不仅与变形温度有关,还与应变速度、应变量以及材料自身等诸多因素有关.一般而言,提高温度或者增加应变量均能促进动态再结晶的发生.但是,只有当道次应变量和总应变量达到一定时,才能通过动态再结晶细化晶粒[11].正因为如此,直到第二道次之后,基体组织才出现明显的细化现象.其次,基体还存在交替剪切细化.在往复镦挤变形过程中,晶粒在镦粗时受到剪切变形,晶粒发生剪切和滑移(一次细化),挤压时晶粒又受到压缩变形而被拉长(二次细化).这种镦粗、挤压复合工艺类似于反复揉压,使得晶粒发生大的变形,甚至还会发生材料不同区域的相对运动导致晶粒和SiC颗粒的重新分布.所有这些都有利于晶粒的细化.同时,基体上流线组织并没有随道次的增加而消失,依然明显.因此,往复镦挤变形工艺对10%(质量分数)SiCp/2024复合材料具有细化组织的作用,组织均匀性也随着变形道次的增加而逐渐提高[5].

3.2 往复镦挤对SiC颗粒的影响

往复镦挤变形中SiC颗粒将会破碎,这是因为试样受到剪切应力而发生变形.SiC颗粒在复合材料中属于脆性相,难以变形,所以塑性变形发生在铝合金基体内.当位错运动到SiC表面时受到阻碍,并且由于SiC颗粒尺寸大于铝合金基体晶粒尺寸,铝合金基体中位错运动到SiC表面处形成塞积[12].随着挤压力的增加,位错不断增殖并沿着剪切力方向形成位错墙.当位错塞积到达一定数量时,将会导致SiC颗粒随同基体晶粒塑性流动而发生移动,或者在SiC颗粒薄弱的位置表面形成损伤的裂纹使得SiC颗粒断裂.但是这种断裂不会成为损伤,只是让SiC颗粒破碎[13].

3.3 往复镦挤对SiCp/2024力学性能的影响

根据Bailey-Hirsch关系式,材料内位错密度越高,强度也就随之越高.开始进行往复镦挤变形时,累积应变量小,试样变形程度小,同时因交替剪切变形而产生的位错密度和材料内部积累的内能也相对较小.这时,位错增殖速度大于消失速度,在基体合金内部将产生大量位错.随着位错密度不断增大,晶粒细化作用开始明显.而这些位错也会形成位错缠结或者位错墙,这些位错组态都会给位错运动带来困难,形成位错的交错作用,引起加工硬化[13].而随着往复镦挤道次的增加,位错的增殖和消失速度达到了动态平衡,晶粒细化程度最大.道次继续增加时,任一位错运动都受到其他位错的阻碍,加工硬化变得明显.基体上晶粒细化作用减小,此时试样的强度减小.

4 结 论

1)经过4个道次往复镦挤变形之后,试样抗拉强度达到378 MPa,屈服强度达到260 MPa,主要原因是晶粒得到有效的细化以及SiC颗粒由团聚变得分布均匀,从而材料塑性提高.

2)在往复镦挤变形工艺下,SiCp/2024铝基复合材料基体组织出现细化,SiC颗粒在基体中由团聚变得分布均匀并且出现颗粒破碎.

3)在拉伸过程中,SiC颗粒既会起到阻碍基体合金中裂纹扩展的作用,也会因为颗粒断裂时形成的裂纹向基体合金扩散,使得基体合金中产生微裂纹.

4)往复镦挤基体晶粒细化过程为:初始粗晶粒通过晶粒交替剪切变形形成高密度位错,然后位错线变成位错胞、位错墙最后形成细小的亚晶.

[1]KOK M. Abrasive wear of Al2O3partial reinforce 2024 alumium alloy composite fabricated by vortex method[J].Composites A,2006,37(3):457-464.

[2]BEKHEET N E,GADELRAB R M,SALAH M F. The effects ageing on the hardness and fatigues of 2024Al alloy/SiC composites[J].Materials and Design,2002,23(2):153-159.

[3]KIM H S. Finite element analysis of high pressure torsion processing[J].Journal of Materials Processing Technology,2001,113(1):617-621.

[4]陈勇军,王渠东,李德江, 等.往复挤压工艺制备超细材料的研究与发展[J].材料科学与工程学报,2006,24(1):152-155.

CHEN Yong-jun,WANG Qu-dong,LI De-jiang,etal. Research and development of ulterfine grained materials fabricated by cyclic extrusion compression[J]. Journal of Materials Science and Engineering,2006,24(1):152-155. (In Chinese)

[5]苏海,高文理,毛成,等.搅拌铸造SiCp/2024铝基复合材料的显微组织与力学性能[J].中国有色金属学报,2010,20(2):217-225.

SU Hai,GAO Wen-li,MAO Cheng,etal. Microstructures and mechanical properties of SiCp/2024 alumium matrix composite synthesized by stir casting[J].The Chinese Journal of Nonferrous Metals, 2010,20(2):217-225. (In Chinese)

[6]李小强,李元元,胡连喜,等.多道次镦-挤大变形对2024铝合金组织性能的影响[J].金属成形工艺,2003,21(5):37-39.

LI Xiao-qiang,LI Yuan-yuan,HU Lian-xi,etal. Influence of muti-pass upsetting-extrusion deformation on the microstructure and performance of aluminum alloy 2024[J].Metal Forming Technology,2003,21(5):37-39.(In Chinese)

[7]陈尚平,解念锁,苏建璋,等.非连续增强铝基复合材料的力学性能[J].材料科学与工程,1997,15(4):72-75.

CHEN Shang-ping,XIE Nian-so, SU Jian-zhang,etal. The mechanical properties of Al alloy matrix composites based upon discontinous reinforcement[J].Materials Science and Engineering,1997,15(4):72-75.(In Chinese)

[8]HU Lian-xi, LI Yu-ping,ERDE W,etal. Ultrafine grained structure and mechanical properties of a LY12 Al alloy prepared by repertitive upsetting extrusion[J].Materials Science and Engineering: A,2006,422(1):327-332.

[9]LEE J C,SEOK H K,SU J Y. Microstructural evolutions of Al strip prepared by cold rolling and continuous equal channel angular pressing[J].Acta Materialia,2002,50(16):4005-4019.

[10]EIZADIOU M,KAZEMI TALACHI A,DANESH MANESH H,etal. Investigation of structure and mechanical properties of multi-layered Al/Al2O3cast composite by accumulative roll bonding process[J].Materials Science and Engineering;A,2011,528(6):2548-2553.

[11]夏伟军,蒋俊锋,朱素琴,等.多道次等径角轧制对AZ31镁板组织性能的影响[J].湖南大学学报:自然科学版,2010,32(2):45-49.

XIA Wei-jun,JIANG Jun-feng,ZHU Su-qin,etal. Microstructures and mechanical properties of AZ31 magnesium alloy sheet processed by muti-pass equal channel angular rolling[J].Journal of Hunan University:Natural Sciences,2010,32(2):45-49. (In Chinese)

[12]肖伯律,毕敏,赵明久,等.SiCp尺寸对铝基复合材料拉伸性能和断裂机制的影响[J].金属学报,2002,38(9):1006-1008.

XIAO Bo-lu,BI Min,ZHAO Ming-jiu,etal. Effects of SiCpsize on tensile property of aluminum matrix composites fabricated by powder metallurgical method[J].Acta Metallurgica Sinica,2002,38(9):1006-1008. (In Chinese)

[13]赵润娴,张建,毕大森,等.通道转角挤压硅铝合金针状共晶硅损伤断裂实验[J].有色金属,2002,54(3):12-14.

ZHAO Run-xian,ZHANG Jian,BI Da-sen,etal. Fracture of needle-shaped eutectic silicon in Si-Al alloy processed by equal channel angular extrusion[J].Nonferrous Metals,2002,54(3):12-14. (In Chinese)