退火温度对铜/铝复合板剥离性能的影响*

袁武华,周 静

(湖南大学 材料科学与工程学院,湖南 长沙 410082)

铜/铝复合板具有质轻价廉、高导电高导热等良好的性能,被广泛应用于电子电气、通讯设备等方面.目前,异步轧制生产铜/铝复合板的工艺逐步发展,它与传统的同步轧制相比具有塑性变形大、轧制力低、能源消耗少、板型良好等优点,是一种具有潜力的复合板生产方法[1].异步轧制复合[2-4]的过程为,两金属板达到临界轧制压下率后,新鲜金属从内部挤出互相接触,两板结合在一起.

扩散退火是影响铜/铝轧制复合板结合强度的重要工艺.PENG X K和HENESS G[5,6]研究发现结合强度与在界面处形成的化合物密切相关,Cu9Al4和界面氧化物层的溶解提高了结合强度.CHEN C Y和CHEN H L[7]等发现,金属间化合物会导致复合板结合强度降低.SHENG L Y[8]发现,Al/Al2Cu界面处的Al2O3会对复合板结合强度产生不利影响.多数研究表明,铜/铝复合板扩散退火会形成多种金属间化合物相,这些化合物相层的形成和增厚将影响复合板的结合强度[9-11].但目前关于异步轧制铜/铝复合板扩散退火的研究并不多见,对影响结合强度的金属间化合物的类型和剥离断裂机理的研究也较少.本文主要研究扩散退火温度对于异步轧制铜/铝复合板结合强度和扩散层形成发展的影响,分析扩散层中影响结合性能的金属间化合物以及剥离裂纹的位置,确定剥离断裂机理.

1 实 验

将铜、铝板加热到450 ℃保温30 min,进行均匀化退火.板材退火后,对铜板表面进行酸洗,对铝板表面进行碱洗,以去除板材表层的氧化物.清洗后的板材经过自然干燥后,用打磨机清理其轧制时的复合面,进一步去除油污与氧化层.铜、铝板去除氧化层后,立刻进行轧制,停留时间不超过120 s[12].轧制工艺:采用二辊不可逆轧机进行单道次无张力冷轧,铝板在下,铜板在上,轧机下辊为高速辊,上辊为低速辊,异速比为1.05∶1,压下率为65%.

轧制后的板材置于电阻炉中进行退火处理,退火温度分别是250,350,400,450和500 ℃,保温时间为2 h.最后,采用电子万能试样机对复合板进行剥离测试,剥离试验示意图如图1所示,以铜端为移动端.采用扫描电子显微镜对扩散退火复合板结合面形貌等进行扫描,用能谱仪进行成分分析.

图1 结合强度测试示意图

实验所用铜板纯度99.9%(质量分数,下同),尺寸为150×30×1.2 mm,铝板纯度99.5%,尺寸为120×40×6 mm,电阻炉型号为SX-4-10,电子万能试样机型号为WDW-E200,扫描电子显微镜的型号为FEI QUANTA 200,能谱仪型号为EDAX Genesis Xm-2型,铜/铝复合板的结合强度依据ASTM-D903-98标准[13],所得平均剥离强度采用下列公式计算[3]:

(1)

2 结果与讨论

2.1 扩散层和界面相的形成

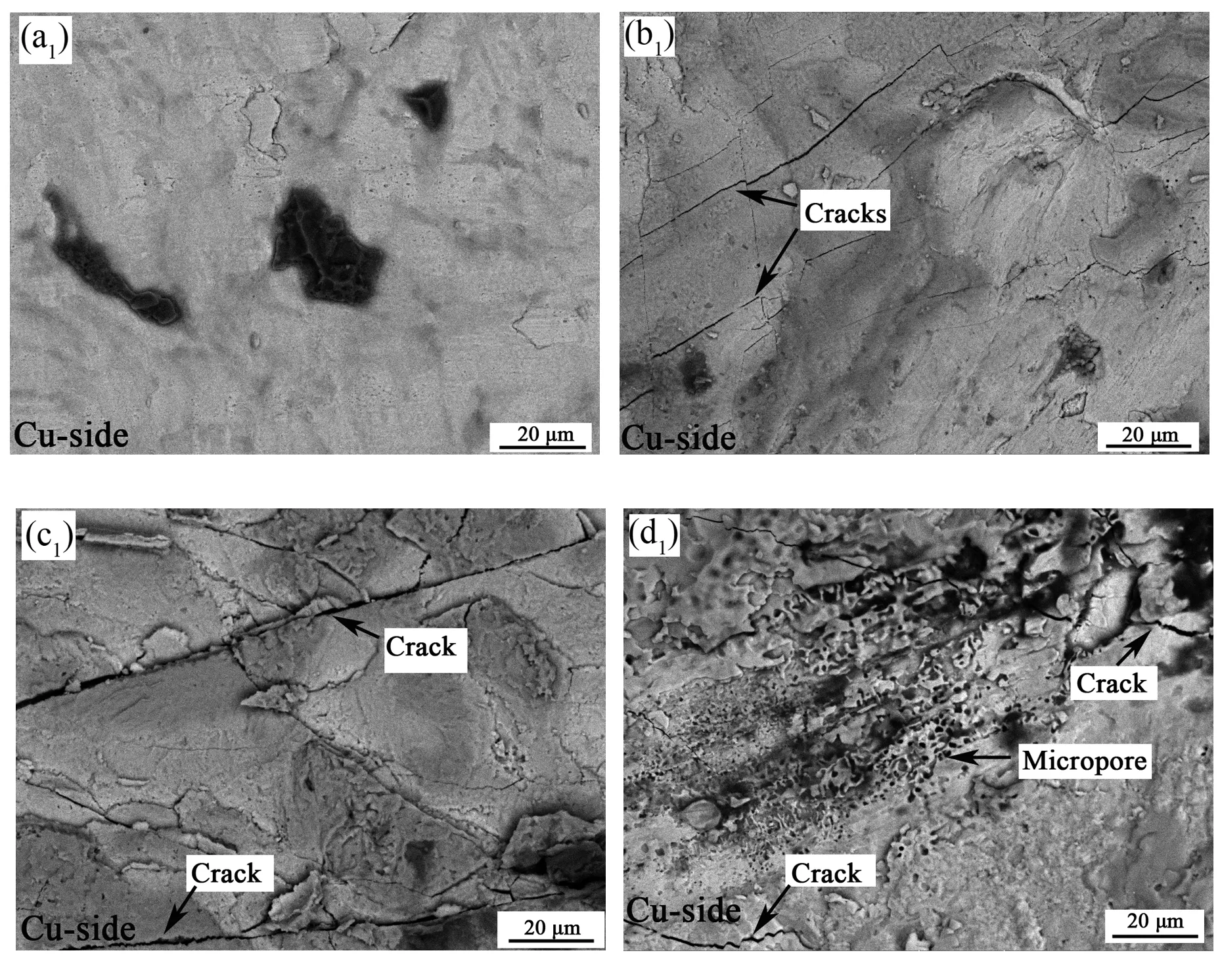

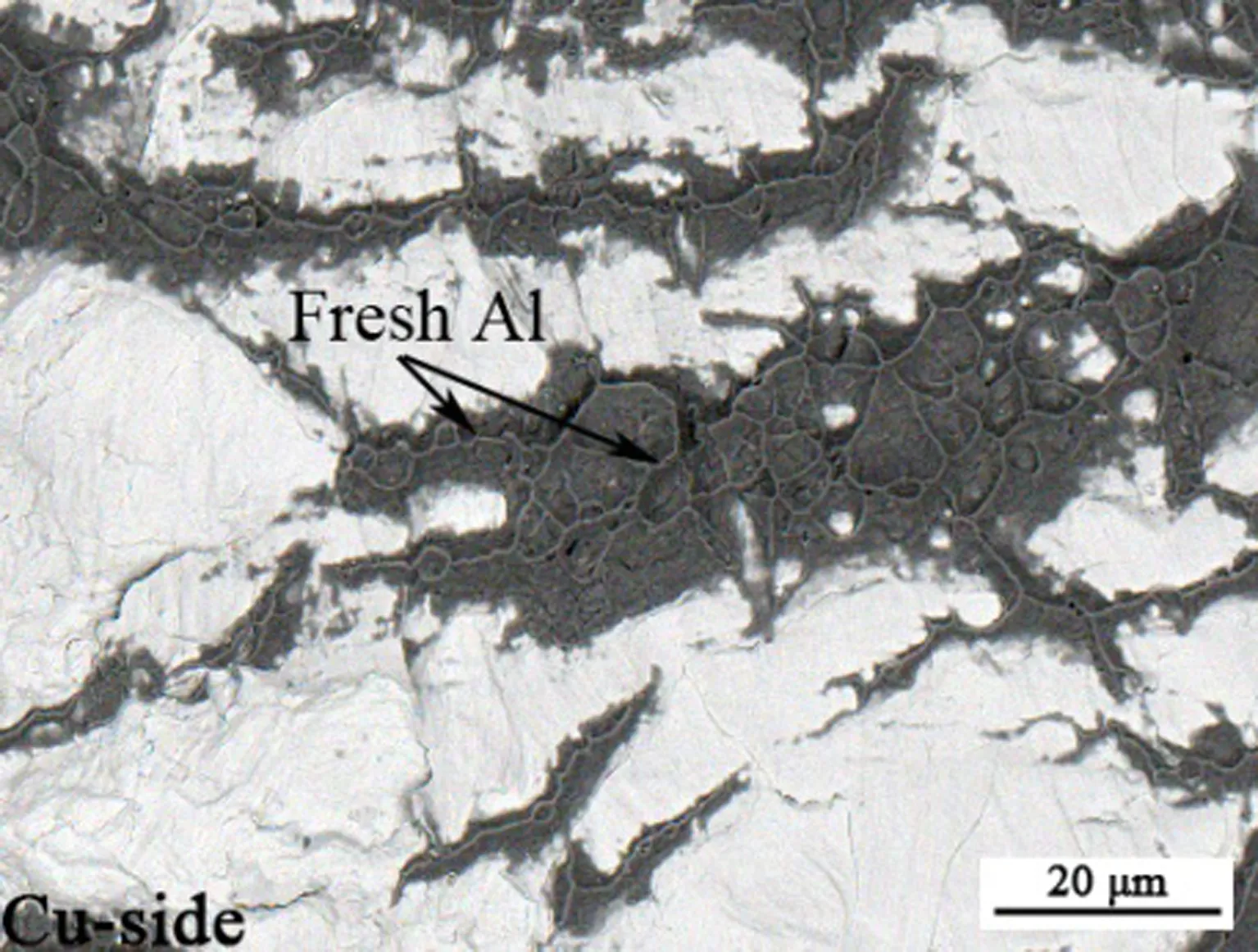

铜/铝复合板经不同温度退火后的表面形貌如图2所示.随着退火温度的升高,扩散层逐渐形成并不断增厚,退火温度为350 ℃时形成厚度为7.31 μm三层结构扩散层,500 ℃时发展成厚15.53 μm四层结构扩散层.从图2(a)~(c)中可以观察到,随着退火温度的上升,扩散层中间出现多孔疏松层.图3所示为复合板剥离铜基体表面形貌,随着退火温度的升高,铜基体表面由粘铝形貌发展为脆性裂纹形貌,表面越来越粗糙,到500 ℃时,表面分布有许多微小的孔洞.从图4所示轧制态铜基表面形貌可知,剥离表面只部分粘有新鲜铝金属,铜基体和铝基体并非完全结合,在结合界面上存在微小缝隙[3],而且在轧制过程中,接触面上会形成很多垂直于轧制方向上的裂纹[1, 10, 14],这些未结合区缝隙和轧制裂纹都将对界面的发展产生影响.铜铝原子的相互吸引力会随着裂缝和裂纹的增加而降低,在扩散退火过程中裂缝裂纹发展成为微小的孔洞,形成疏松层.微孔结构会降低铜/铝复合板的结合强度,在剥离过程中剥离断裂的位置将可能出现在微孔结构所处的扩散层中间位置.

图2 铜/铝复合板不同退火温度扩散层SEM图

图3 剥离铜基体表面SEM分析

图4 轧制态剥离铜基体表面形貌

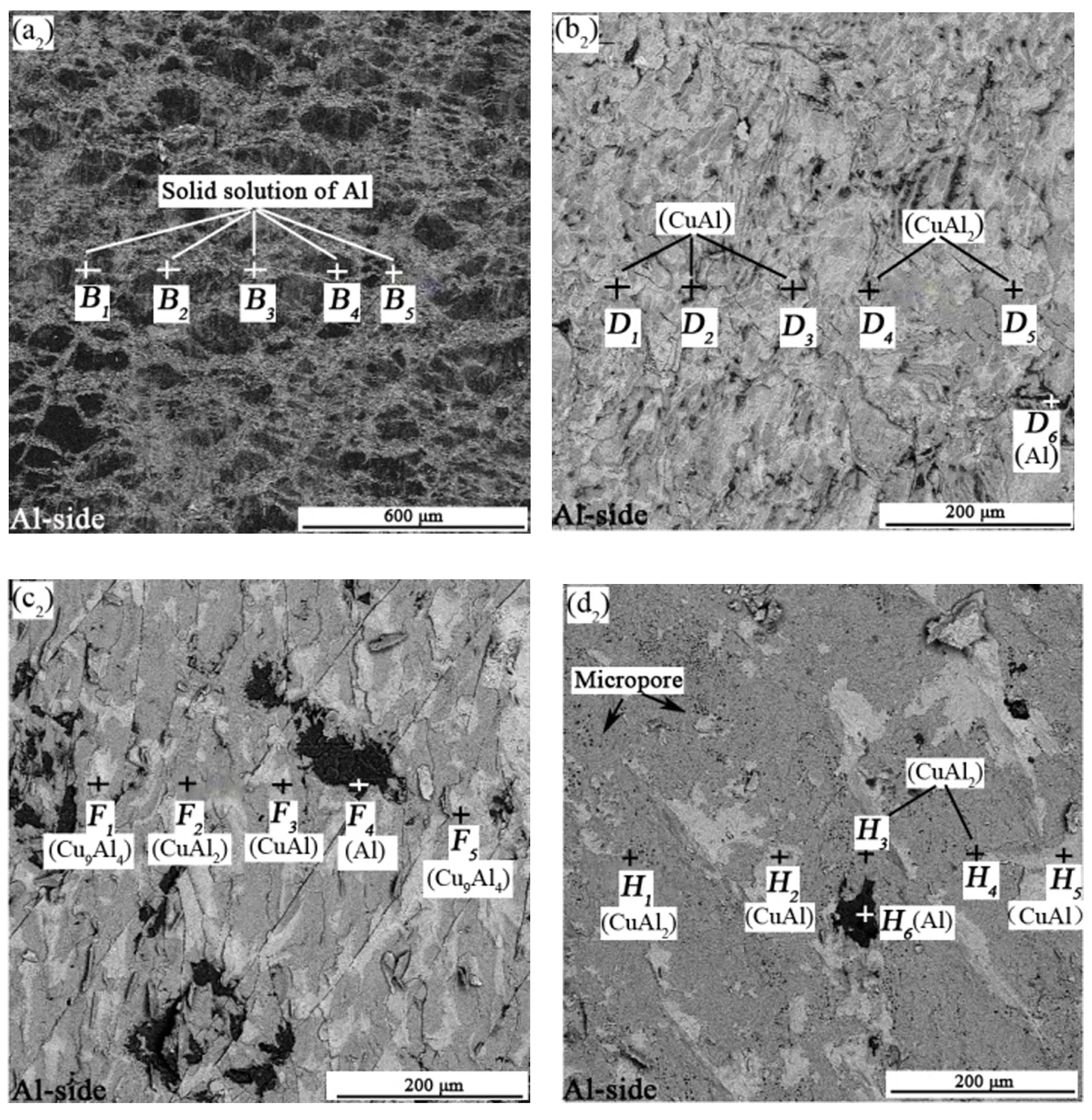

退火复合板剥离铝基体试样SEM和EDS分析结果如表1和图5所示.在扩散层中发现3种中间相CuAl,CuAl2和Cu9Al4.据文献研究[15-19],在退火过程中可以形成多种金属间化合物(见图6),这些化合物中最先形成的为CuAl2,其次是Cu9Al4和CuAl[18],而其中靠近铝基体的金属间化合物为CuAl2和CuAl.当退火温度逐渐升高到350 ℃以上时,CuAl,CuAl2成为Al基体剥离表面的主要中间相,尤其是CuAl2.500 ℃时,剥离表面成分大部分是CuAl2,如图5(d2)中的深灰色部分.这些生成的化合物与基体Al和Cu的晶体结构不同,化合物之间晶体结构也不同(CuAl2是四方晶系晶体,CuAl为斜方晶体结构,Cu9Al4是立方晶体结构).退火时,不同热膨胀系数会使各层化合物之间产生应力,应力的存在导致裂纹的产生和结合的失效.在剥离过程中应力释放形成脆性裂纹,如图3中所示.另外,CuAl2和CuAl具有很大的硬度和脆性[18, 20],它们的界面处更容易发生断裂.图5中点F4和H6为纯Al相,这些点处形成的化合物强度超过了基体Al的强度,这有可能是在轧制过程中形成了非常牢固的物理结合.

表1 剥离铝基体表面EDS成分分析

图5 剥离铝基体表面SEM和EDS分析

为研究铜/铝复合板断口形貌和金属间化合物,对如图7所示的试样进行了SEM和EDS分析,EDS分析结果如表2所示.A,B,C,D,E,F,G和H各点的成分分别为Cu基固溶体,Al基固溶体,CuAl,CuAl2,CuAl,CuAl2,CuAl,CuAl.铜/铝异步轧制板在250 ℃退火时,原子扩散速度慢,在界面上形成一层薄的扩散层,剥离试样断口为韧性断裂.剥离断面位于Cu基固溶体和Al基固溶体之间.随着温度的升高,在350 ℃至500 ℃退火后,可以看到明显的脆性裂纹,复合板剥离时发生脆性断裂,剥离断裂面都位于扩散层中间位置,扩散层中间相的强度影响着铜/铝复合板整体结合强度.退火温度为350 ℃和400 ℃时,剥离断面位于CuAl与CuAl2之间.退火温度为500 ℃时,剥离面位于CuAl金属间化合物层.随着退火温度逐渐升高至350 ℃以上,CuAl和CuAl2成为断裂面层的主要化合物,即影响铜/铝复合材料断裂性能和结合性能的主要金属间化合物为CuAl和CuAl2,这与剥离表面研究结果一致.有研究表明[5],扩散退火过程中靠近铜基体的富铜层中柯肯达尔气孔的形成是导致结合强度下降的原因,本研究中发现断口位于靠近扩散层中间位置的富铝层,而非富铜层,在此,柯肯达尔气孔不是影响结合强度的主要因素.

图6 铜/铝复合板扩散退火化合物形成示意图

图7 剥离试样断口EDS和SEM分析

表2 剥离断口EDS分析结果

2.2 结合强度和断裂机理

图8所示为退火温度对复合板结合强度的影响.轧制态复合板经退火后,其结合强度随退火温度的升高而下降.当温度升高到500 ℃时,结合强度由轧制态的22 N/mm下降到4 N/mm左右.350 ℃为结合强度曲线的拐点,温度到350 ℃时,结合强度下降趋势开始平缓,逐渐稳定在4 N/mm附近.在250 ℃低温下退火,退火温度低于金属间化合物的形成温度,仅形成薄的韧性固溶体扩散层,退火界面的脆性小[21],剥离时发生韧性断裂,此时可以获得相对较好的结合性能.低温退火,金属发生回复和再结晶,进行空位扩散、位错移动和重排,释放轧制过程中积累的储存能,加工硬化强化效果减弱[10],结合强度下降.退火温度高于350 ℃,剥离表面出现微裂纹和脆性金属间化合物,此时结合强度下降的原因主要有两个:1)扩散层中形成了硬而脆的CuAl2和CuAl金属间化合物;2)冷轧时产生的裂纹与未结合点经过退火后发展演变为微孔疏松层.在这两种因素的作用下,复合板结合强度低.由以上分析可知,选择低于350 ℃的低温长时退火对保持铜/铝复合板的结合强度比较有利.

Annealing temperature/℃

3 结 论

1)退火温度高于350 ℃时,金属间化合物出现,形成脆性扩散层.温度为350 ℃时,形成厚7.31 μm扩散层;温度为500 ℃时,形成厚15.53μm扩散层.

2)复合板的剥离断口位于扩散层中间富铝层处,断口处金属间化合物为CuAl和CuAl2.退火温度为250 ℃时为韧性剥离,350 ℃及以上温度时转变为脆性剥离.

3)扩散退火使铜/铝异步轧制复合板结合强度降低,在500 ℃保温2 h退火后,结合强度由轧制态的22 N/mm降低到4 N/mm.复合板的断裂性能和结合强度受脆性金属间化合物CuAl和CuAl2的影响.轧制态复合板结合表面存在的裂纹及未结合区,经退火后发展成为微孔,形成的微孔疏松结构也使铜/铝复合板结合强度降低.低于350 ℃的退火将有利于复合板获得相对较高的结合强度.

[1]LI Xiao-bing, ZU Guo-yin, DING Ming-ming,etal. Interfacial microstructure and mechanical properties of Cu/Al clad sheet fabricated by asymmetric roll bonding and annealing[J]. Materials Science and Engineer A, 2011, 529: 485-491.

[2]LEE J E , BAE D H, CHUNG W S,etal. Effects of annealing on the mechanical and interface properties of stainless steel/aluminum/copper clad-metal sheets [J]. Journal of Materials Processing Technology, 2007,187/188:546-549.

[3]HOSSEINI S A, HOSSEINI M, MANESH H D. Bond strength evaluation of roll bonded bi-layer copper alloy strips in different rolling conditions [J]. Materials and Design, 2011, 32(1):76-81.

[4]LI L, NAGAI K, YIN F X. Progress in cold roll bonding of metals [J]. Science Technology of Advanced Materials, 2008,9(2):023001-023011.

[5]PENG X K, HENESS G, YEUNG W Y. Effect of rolling temperature on interface and bond strength development of roll bonded copper/aluminum metal laminates [J]. Journal of Materials Science, 1999, 34(2):277-281.

[6]PENG X K, WUHRER R, HENESS G,etal. On the interface development and fracture behaviour of roll bonded copper/aluminum metal laminates [J]. Journal of Materials Science, 1999, 34(9): 2029-2038.

[7]CHEN C Y, CHEN H L, HWANG W S. Influence of interfacial structure development on the fracture mechanism and bond strength of aluminum/copper bimetal plate [J]. Materials Transactions, 2006, 47(4): 1232-1239.

[8]SHENG L Y, YANG F, XI T F,etal. Influence of heat treatment on interface of Cu/Al bimetal composite fabricated by cold rolling [J]. Composites Part B, 2011, 42(6): 1468-1473.

[9]LEE W B, BANG K S, JUNG S B. Effects of intermetallic compound on the electrical and mechanical properties of friction welded Cu/Al bimetallic joints during annealing [J]. Journal of Alloys and Compounds, 2005, 390(1):212-219.

[10]LI Xiao-bing, ZU Guo-yin, WANG Ping. Interface strengthening of laminated composite produced by asymmetrical roll bonding [J]. Materials Science and Engineer A, 2013, 562: 96-100.

[11]CHENG Xiao-le, GAO Yi-min, FU Han-guang,etal. Microstructural characterization and properties of Al/Cu/Steel diffusion bonded joints [J]. Metals Materials International, 2010, 16(4):649-655.

[12]JAMAATI R, TOROGHINEJAD M R. Effect of friction, annealing conditions and hardness on the bond strength of Al/Al strips produced by cold roll bonding process [J]. Materials and Design, 2010, 31(9):4508-4513.

[13]ASTM-D 903-98. Standard Test Method for Peel or Stripping Strength of Adhesive Bonds [S].West Conshohocken:American Society for Testing and Materials, 1999.

[14]EIZADJOU M, MANESH H D, JANGHORBAN K. Mechanism of warm and cold roll bonding of aluminum alloy strips [J]. Materials and Design, 2009, 30(10):4156-4161.

[15]HUG E, BELLIDO N. Brittleness study of intermetallic (Cu,Al) layers in copper-clad aluminium thin wires [J]. Materials Science and Engineer A, 2011, 528(22): 7103-7106.

[16]GUO Ya-jie, LIU Gui-wu, JIN Hai-yun,etal. Intermetallic phase formation in diffusion-bonded Cu/Al laminates [J]. Journal of Materials Science, 2011, 46: 2467-2473.

[17]ABBASI M, TAHERI A K, SALEHI M T. Growth rate of intermetallic compounds in Al/Cu bimetal produced by cold roll welding process [J]. Journal of Alloys and Compounds, 2001, 319(1/2): 233-241.

[18]CHEN C Y, HWANG W S. Effect of annealing on the interfacial structure of aluminum-copper joints [J]. Materials Transactions, 2007, 48(7):1938-1947.

[19]LEE S, LEE M G, LEE S P,etal. Effect of bonding interface on delamination behavior of drawn Cu/Al bar clad material [J]. Transactions of Nonferrous Metals Society of China, 2012, 22:s645- s649.

[20]LEE K S, KWON Y N. Solid-state bonding between Al and Cu by vacuum hot pressing [J]. Transactions of Nonferrous Metals Society of China, 2013, 23(2):341-346.

[21]LI Xiao-bing, ZU Guo-yin, WANG Ping,etal. Effects of asymmetrical roll bonding on microstructure, chemical phases and property of copper/aluminum clad sheet [C]//TMS 2012 Annual Meeting & Exhibition. Orlando, Florida, USA: A John Wiley & Sons Inc.2012:245-250.