钛钢复合板表面结构及与有机涂层的结合性能*

刘娅莉,王开吉,贾元峰,匡 伟,闵小兵,卢 静,严淑琼,夏光明

(1.湖南大学 化学化工学院,湖南 长沙 410082;2.湖南省冶金材料研究所,湖南 长沙 410014)

钛及钛合金具有质轻、机械性能好、耐腐蚀性能优异等优点,是航天、海洋工程装备的首选材料.钛钢复合板结合了钛优良的耐腐蚀性和钢材的结构强度,同时在成本上达到了最佳组合[1,2].利用高能喷涂技术可以制备涂层厚度可控、基材形状各异的钛钢复合板.但是喷钛涂层将不可避免地产生孔隙和裂纹,这些结构缺陷恶化了钛涂层的耐腐蚀性、降低了复合板的机械性能[3,4].目前广泛应用有机涂料对热喷涂金属进行封孔处理,这些有机涂料必须具有较低的粘度、良好的渗透性以及良好的化学相容性[5,6].现阶段市场上封闭涂料主要应用于喷锌、铝、镁涂层,而并没有专门封闭涂料应用于喷钛涂层.钛由于其物理、化学性质有别于其他金属,与普通封闭涂料的适配特性上存在差别,寻求适用于喷钛涂层封孔的有机涂料非常之必要[7].纳米粒子由于其表面效应,将其应用于有机涂料改性可大大提高涂料的渗透性、附着力、耐腐蚀性能等[8].本文制备了一种应用于喷钛涂层封孔处理的纳米材料改性丙烯酸涂料,对比了其与其他有机涂料与喷钛涂层的封孔效果、结合强度、耐腐蚀性能等.

1 实验材料及方法

纳米改性丙烯酸涂料的制备:将羟基丙烯酸树脂、溶剂、分散剂DP150、偶联剂KH550混合均匀,加入纳米材料低速搅拌均匀(纳米TiO2:DK405-1,平均粒径≤35 nm,比表面积60±10 m2/g,北京德科岛金科技有限公司;纳米SiO2:M-5,白色粉末,平均粒径≤12 nm,比表面积200±25 m2/g,美国卡博特公司;纳米TiO2占干膜总质量的2.9%,纳米SiO2占干膜总质量的2.1%),然后经过高剪切乳化分散机强烈搅拌、超声分散、研磨分散制备纳米材料浓缩浆料;将羟基丙烯酸树脂、溶剂、分散剂DP150、流平剂、消泡剂混合均匀,加入纳米材料浓缩浆料并用高剪切乳化分散机强烈搅拌,然后用砂磨机研磨分散制备纳米丙烯酸涂料A组分;固化剂B组分采用拜尔公司N75;使用时按n(NCO)∶n(OH) =1∶1配制.

有机涂层/钛钢复合板的制备:利用等离子喷涂设备LP60Z制备钛钢复合板,该试板由湖南省冶金材料研究所提供.将钛钢复合板清洗、干燥后分别涂覆丙烯酸涂料、纳米改性丙烯酸涂料、醇酸涂料、酚醛涂料、环氧涂料以及氟碳涂料,控制涂层厚度在60~80 μm.氟碳涂料于236 ℃下烘烤20 min固化,其他在室温下(25 ℃左右)固化.其中丙烯酸涂料、醇酸涂料、酚醛涂料、环氧涂料以及氟碳涂料均由湘江涂料有限公司提供.

检测方法:表面张力,上海方瑞仪器有限公司QBZY-2型表面张力测量仪;附着力(拉开法), 美国DeFelsko公司PosiTest AT-M数字显示拉拔式附着力测试仪;盐雾试验参照GB/T 1771-2007方法,采用标格达882型盐雾腐蚀实验箱,质量分数5%中性NaCl溶液,箱内温度保持在35℃;扫描电镜采用日本电子公司S4800场发射扫描电子显微镜;电化学测试采用上海辰华仪器有限公司CHI660A型电化学工作站,标准的三电极体系,工作电极为有机涂层/钛钢复合板、暴露面积1 cm2,辅助电极为铂电极,参比电极为饱和甘汞电极,电解液为3.5% 氯化钠溶液,温度保持在室温(为了避免工作液中溶解的氧气对电化学工作液压降的影响,在测量之前,先用纯度为99%的氮气脱氧10 min.阴阳极极化曲线利用三电极体系获得,扫描率在0.5 mV/s,扫描范围200 mV~300 mV).

2 结果与讨论

2.1 喷钛涂层表面结构及与有机涂料结合形貌

2.1.1 喷钛涂层表面结构

在高能喷钛制备钛钢复合板过程中,部分未熔融钛颗粒的分裂以及气体的包埋将导致孔隙的产生,单层内高的冷却速率以及层与层之间弱的粘接力会导致垂直方向、水平方向裂纹和孔洞的产生.图1为喷钛涂层表面及横截面SEM照片,可观察到喷钛涂层在底材上并没有形成致密的结构而是呈层状不规则堆积,表面存在孔隙和裂纹.

图1 喷钛涂层表面及横截面的SEM照片

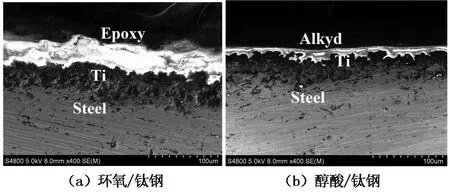

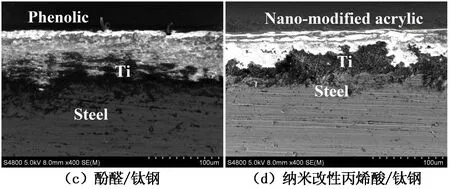

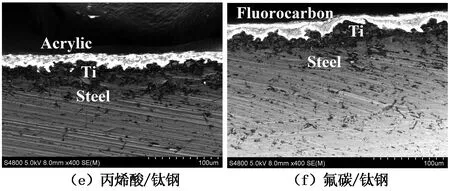

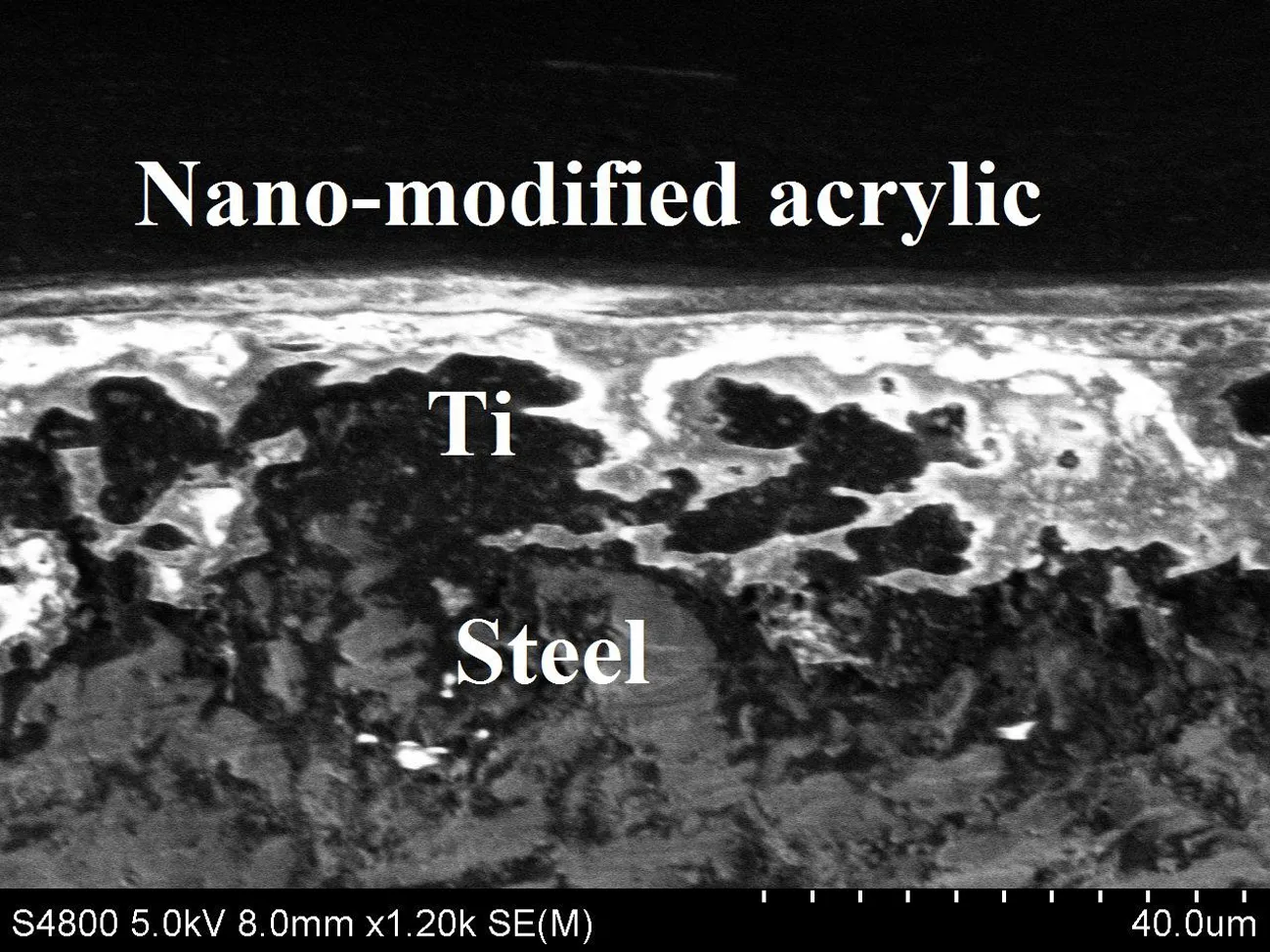

2.1.2 喷钛涂层与有机涂料的结合形貌

在喷钛涂层上涂覆有机涂料后其结合形貌如图2所示,从图中可见酚醛涂料、醇酸涂料只是存在于喷钛涂层的表面,并没有渗透到喷钛涂层的孔隙中,而环氧涂料、丙烯酸涂料渗透性相对较好,渗透性最好的是纳米TiO2,SiO2改性丙烯酸涂料.放大1 200倍观察到的纳米改性丙烯酸涂料与喷钛涂层的结合形貌如图3,从图中可见纳米改性丙烯酸涂料渗透至喷钛涂层的孔隙内部,封闭了绝大部分的孔隙和裂纹.在几种有机涂料中丙烯酸涂料具有较低的表面张力,而加入纳米材料改性后,涂料的表面张力更低,同时纳米粒子极小的粒径更增加了涂料的渗透能力.

图2 不同有机涂料与喷钛涂层结合形貌的SEM照片

图3 纳米改性丙烯酸涂料与喷钛涂层结合形貌的SEM照片

2.2 有机涂料的渗透性及与喷钛涂层的结合强度

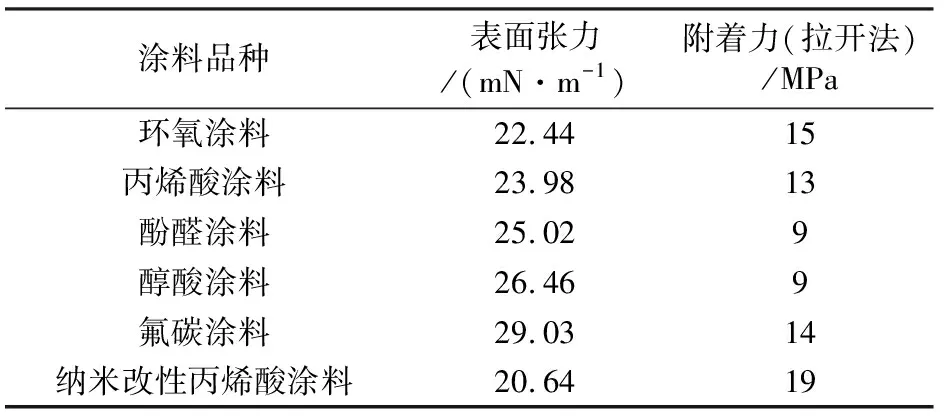

有机涂料在喷钛涂层表面的润湿性取决于钛的表面能和有机涂料的表面张力.钛表面能为39.6 J·m-2[9],有机涂料表面张力越小其在喷钛涂层表面的润湿性就越好,渗透性也就越好.表1为不同有机涂料固含量为60%时的粘度、表面张力以及涂膜固化后与喷钛涂层的附着力.测试结果表明,在相同的固含量下,制备的纳米改性丙烯酸涂料具有更低的粘度、更小的表面张力,形成的涂膜与喷钛涂层结合强度最大.

涂料在固化过程中其本身的体积将收缩,由于涂膜和基材的膨胀系数不同,涂膜和基材间不可避免地产生收缩应力和热应力,这种应力会随着界面间的分子运动而消失,但总有残存的内应力,这将对附着力有破坏作用.纳米SiO2的加入,不仅具有外加添加剂的增效作用,而且由于纳米SiO2的微观结构,还能降低这种残存应力,提高附着力.因此纳米改性丙烯酸涂料在喷钛涂层上表现出优良的渗透性和超强的结合强度.

表1 有机涂料的相关性能

2.3 有机涂层/钛钢复合板电化学测试

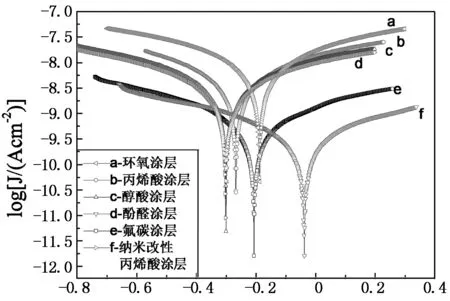

本文中交流阻抗技术用来研究涂层性能与涂层破坏过程,由电容的大小可以衡量有机涂层的耐渗水性,涂层电阻可以用来评价有机涂层的耐腐蚀性并反映基底金属腐蚀过程[10].图4为有机涂层/钛钢复合板涂膜的极化曲线图,表2为对应极化曲线腐蚀电位和腐蚀电流,所有数据记录的涂层体系浸泡初期,在10 mHz~100 kHz频率范围内,绘制Bode谱图和Nyquist谱图,并对极化曲线与阻抗谱进行分析.

极化曲线分析表明,纳米改性丙烯酸涂层腐蚀电位(-0.037 V)明显高于其他钛钢复合板有机涂层;纳米改性丙烯酸涂层、环氧涂层腐蚀电流(1.892×10-10A,3.411×10-10A)明显低于其余钛钢复合板有机涂层.极化曲线结果说明涂有纳米改性丙烯酸涂层的钛钢复合板最难发生腐蚀,并且腐蚀速率最低;纳米改性丙烯酸涂层比其他复合涂层对钛钢复合板具有更好的耐腐蚀性能.

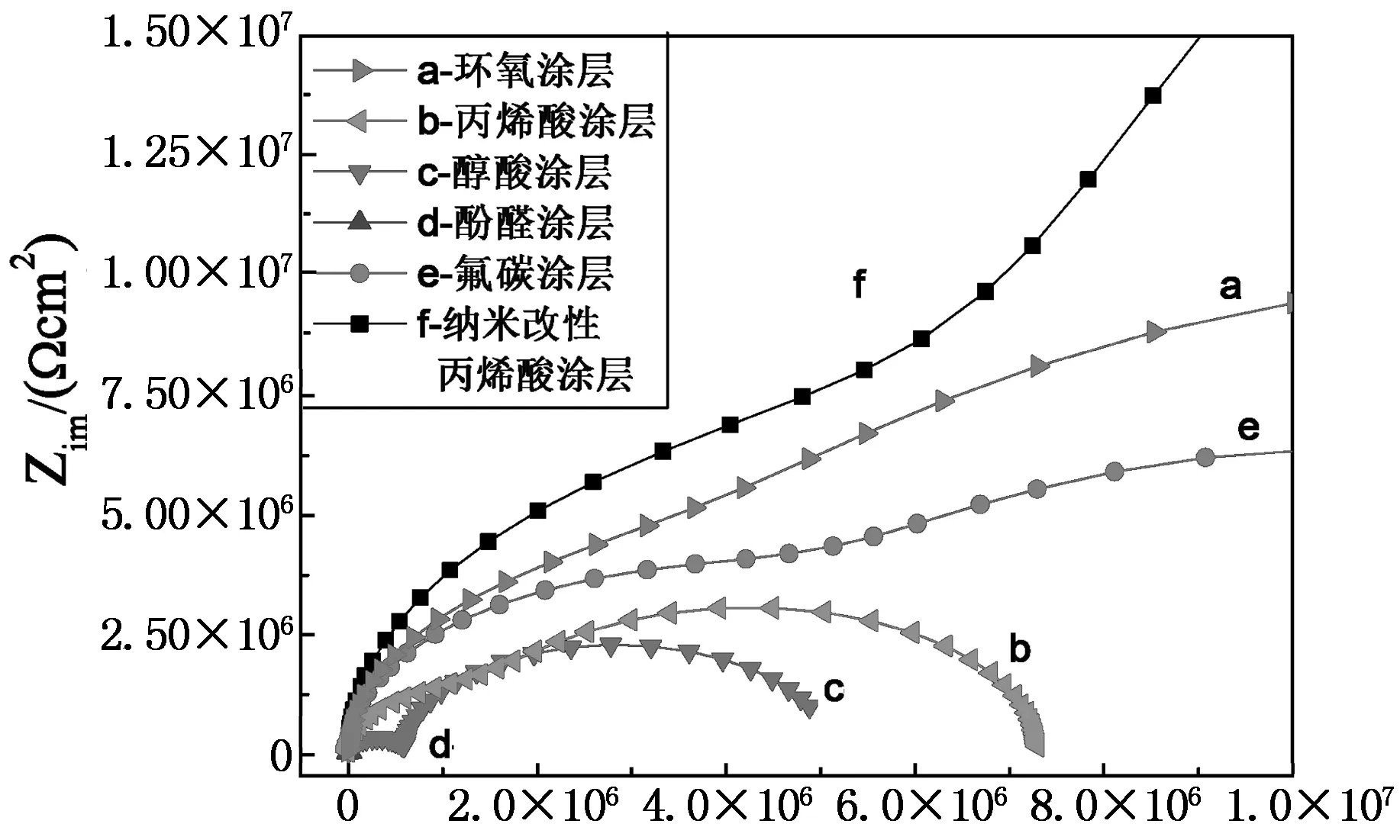

图5为用ZsimpWin软件对有机涂层/钛钢板的电化学阻抗数据进行拟合后的谱图.其中醇酸涂层、酚醛涂层/钛钢板呈现双容抗弧,说明在电化学测试过程中腐蚀介质到达醇酸涂层、酚醛涂层/钛钢板基材界面,金属钛层表面发生腐蚀.其余有机涂层/钛钢板均呈现单容抗弧,阻抗弧半径越大说明涂层阻抗越大,耐腐蚀性能越好.从图中可知阻抗谱图弧半径大小关系为:纳米改性丙烯酸涂层> 环氧涂层> 氟碳涂层> 丙烯酸涂层.因此,从阻抗结果看纳米改性丙烯酸涂料/钛钢复合板具有最好的耐腐蚀性能.

纳米改性丙烯酸涂料/钛钢复合板在电化学测试中表现出优良的耐腐蚀性能,其主要原因是纳米TiO2和SiO2颗粒能够以纳米级均匀分散在有机涂层中形成一层致密的屏蔽层,有效阻挡了腐蚀介质的扩散和内渗,使得腐蚀介质更为缓慢地渗入有机涂层中,大大减缓了腐蚀介质在有机涂层中的扩散速度,从而提高了涂层电阻.

E(vs.SCE)/V

表2 有机涂层/钛钢复合板极化曲线腐蚀电位和腐蚀电流

Zre/(Ωcm2)

2.4 有机涂层/钛钢复合板中性盐雾试验

表3为不同有机涂层/钛钢复合板的中性盐雾试验结果.结果表明,纳米改性丙烯酸涂料/钛钢复合板具有最好的耐腐蚀性能,其次是环氧涂料/钛钢复合板,其余体系的耐腐蚀性能相对较差.

纳米改性丙烯酸涂料/钛钢复合板具有优良的耐腐蚀性能的一个重要的原因是纳米材料的加入增强了涂料的渗透性和涂膜的附着力,使得涂料能渗透至喷钛涂层孔隙中并与钛涂层强力结合.此外,纳米材料的加入提高了涂层的致密性,使得腐蚀性电解质穿过涂层体系的传输路径减少了,强化了涂层界面,很好地阻碍了介质的渗透,因此阻碍了侵蚀过程,提高了涂层的防腐蚀性能.

表3 不同有机涂层/钛钢复合板中性盐雾试验结果

3 结 论

1)高能喷涂技术制备钛钢复合板的喷钛涂层为层状不规则堆积,存在大量孔隙和少量裂纹.

2)纳米TiO2和SiO2的加入改善了丙烯酸涂料的渗透性和附着力,制备的纳米改性丙烯酸涂料能充分渗透至喷钛涂层孔隙和裂纹内,与喷钛涂层具有极强的结合强度.同时,纳米颗粒分散在丙烯酸涂层中形成一层致密的屏蔽层,阻隔腐蚀介质对喷钛涂层和基材的腐蚀,具有优良的耐腐蚀性能.因此,纳米TiO2和SiO2改性丙烯酸涂料非常适用于喷钛涂层的封闭涂料.

[1]IRISSOU E, BLOUIN M, ROUE L,etal. Plasma-sprayed nanocrystalline Ti-Ru-Fe-O coatings for the electro catalysis of hydrogen evolution reaction[J]. Journal of Alloys and Compounds, 2002, 345(1): 228-237.

[2]李言涛,刘建国,侯保荣.喷涂铝覆盖层在实海浪花飞溅区的腐蚀行为[J].中南大学学报: 自然科学版,2011,42(5):1243-1247.

LI Yan-tao, LIU Jian-guo, HOU Bao-rong. Corrosion behavior of sprayed aluminum coatings at splash zone[J]. Journal of Central South University: Science and Technology, 2011, 42(5): 1243-1247.(In Chinese)

[3]KNUUTTILA J, SORSA P, MNTYLA T,etal. Sealing of thermal spray coatings by impregnation[J].Journal of Thermal Spray Technology,1999,8(2):249-257.

[4]周林玉,刘莹,郭纪林,等.金属热喷涂涂层耐酸封孔剂及封孔材料配比的优化[J].南昌大学学报: 工科版,2009,31(3):291-293.

ZHOU Lin-yu, LIU Ying, GUO Ji-lin. Sealant and allocated optimization corrosion resistance for metal thermally sprayed coatings[J]. Journal of Nanchang University: Engineering & Technology, 2009, 31(3): 291-293. (In Chinese)

[5]CTIBOR P, NEUFUSS K, ZAHALKA F. Plasma sprayed ceramic coatings without and with epoxy resin sealing treatment and their wear resistance[J]. Wear, 2007, 262(9): 1274-1280.

[6]KIM S J, LEE S J. Effects of F-Si Sealer on electrochemical characteristics of 15%Al-85% Zn alloy thermal spray coating[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 2798-2804.

[7]张津,王莹,欧信兵.镁合金喷铝封闭涂层耐蚀性能研究[J].武汉理工大学学报,2009,31(17):30-33.

ZHANG Jin, WANG Ying, OU Xin-bing. Influence of sealing treatment on corrosion resistance of magnesium alloy AZ91D with sprayed aluminum coating[J]. Journal of Wuhan University of Technology, 2009, 17(31): 30-33. (In Chinese)

[8]易春龙,安云岐,陈卫国.纳米环氧封闭漆对电弧喷涂层结合强度的影响[J].有色金属,2006,33(12):9-11.

YI Chun-long, AN Yun-qi, CHEN Wei-guo. Effect of nano-modified epoxy sealer on bond strength of arc spraying coating[J]. Nonferrous Metals, 2006, 33(12): 9-11. (In Chinese)

[9]刘贵立.钛金属应力腐蚀机理电子理论研究[J].物理学报,2006,55(4):1983-1986.

LIU Gui-Li. Electronic theoretical study of stress corrosion mechanism of Ti metal[J]. Acta Physica Sinica, 2006, 55(4): 1983-1986. (In Chinese)

[10]LIU X W, XIONG J P. Study on corrosion electrochemical behavior of several different coating systems by EIS [J]. Progress in Organic Coatings,2009,64(4):497-503.