典型汽车螺纹板成型的数值模拟与工艺改进

韦东来, 金叶俊, 倪瑞洋, 汪 涛, 汪 静, 翟铭莉

(上海电机学院 机械学院, 上海 200245)

典型汽车螺纹板成型的数值模拟与工艺改进

韦东来, 金叶俊, 倪瑞洋, 汪 涛, 汪 静, 翟铭莉

(上海电机学院 机械学院, 上海 200245)

传统的螺纹板成型工艺通过焊接将螺母固定在板料上,其缺点是联结强度和定位精度不高,成型效率低,外表不美观。采用板料一体成型的新方法,通过板料拉深、整型、冲孔、镦挤出凸台,这种方法虽弥补了传统工艺的不足,但成型困难。为了在工艺设计阶段及时发现缺陷,采用有限元数值模拟对板料一体成型过程进行预测与评估,提出工艺改进方案以消除缺陷,并且给出了成型力以选择合适的压力设备。

汽车螺纹板; 镦挤; 数值模拟; 工艺改进

螺纹板是一种带凸缘和内螺纹的重要联结构件。汽车螺纹板需要具备大于板料厚度的联结螺纹长度,以确保其联结的可靠性,增强其负载能力,从而使其成为结实、轻巧、紧凑的理想结构零件。传统的螺纹板成型工艺是利用焊接工艺将预先冲制的带孔的板料与预先生产出的凸缘螺母焊接在一起,这种工艺简单易行,其缺点是联结强度不高,螺纹孔的位置精度较差,成型效率低,外表不美观。在一些特殊情况下,可以通过机加工、粉末冶金、压铸等工艺成型螺纹板,但应用范围不广泛。

为了弥补传统方法的不足,近年来一些先进制造工艺开始采用板料一体成型的方法[1-3],即通过板料拉深、整型、冲孔、镦挤出凸台,在后续工序中攻螺纹。但这种方法在拉深过程中容易引起板料变形过大,产生局部压痕和折叠等缺陷。通过经验公式和试错的方法,寻求最佳工艺方案,效率较低[4];通过局部加热软化的方法以增加难变形区域材料的流动性[5],但工艺较复杂。本文通过有限元方法模拟板料的一体成型过程以改进成型工艺,使材料合理流动,避免缺陷的产生,并给出成型力以选择合适的压力设备。

1 零件分析

本文所分析的汽车螺纹板零件如图1所示,零件材料为QSTE380TM高度热轧钢板,板料厚度为4mm。凸台的直径为φ15mm,中间冲的通孔为φ6.6mm,要求成型高度为12mm,凸台根部圆角为R2mm。

图1 汽车螺纹板零件图(mm)Fig.1 Parts of a car thread plate(mm)

2 材料分析

该零件使用的材料为QSTE380TM,是德国钢铁材料标准QSTE系列中一个典型牌号,属于冷变形用热轧细晶粒钢,具有良好的冷成型性及较高的强度,该材质与结构钢相似。汽车螺纹板所用材料除要求高强度外,还要求有更高的伸长率,以保证具有较好的加工成型性能[6]。

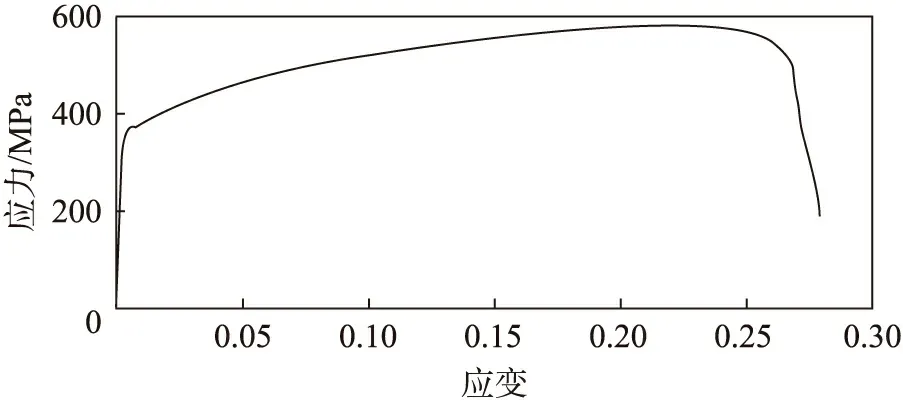

通过力学拉伸试验可获得板料的工程应力-应变曲线,如图2所示。从图中可以得出,材料的屈服强度约为370MPa,抗拉强度约为580MPa。这些力学性能的数据将为有限元模型提供材料输入信息。

图2 QSTE380TM高强度热轧钢板(厚度4mm)的工程应力-应变曲线图Fig.2 Stress-strain curve of QSTE380TM high strengthhot rolled steel sheet with thickness of 4mm

3 板料拉深次数的计算

拉深是螺纹板一体成型最关键的工序。在板料拉深成型中,经常遇到零件所要求的变形程度超过材料一次成型所允许的最大变形程度的情况,零件无法一次拉深成型,须采用多次拉深成型。虽多次拉深成型与单次拉深成型有些差异,但成型原理差别不大,基本可用单次拉深成型的经验来进行多次拉深成型的工艺设计[7]。

确定拉深次数的原则是要使实际拉深成型极限小于极限拉深的拉深成型极限[8],即h1/d1(带凸缘)≤[h1/d1]。毛坯相对厚度为

t/D×100

(1)

式中,t为拉深件材料厚度(4mm);D为拉深件板料直径(153mm),即最大处尺寸。经计算得t/D×100=2.6。

带凸缘筒形件第1次拉深的(实际)最大相对高度为

h1/d1

(2)

式中,h1为第1次拉深的中心层高度(17.5mm);d1为第1次拉深件直径(36mm)。经计算得

h1/d1≈0.49

查得带凸缘圆筒件第1次拉深的(允许)最大相对高度[h1/d1]=0.58~0.7。因h1/d1<[h1/d1],故第1次拉深能成功。

确定后续各次拉深的极限拉深系数。可按无凸缘筒形件用压边圈拉深成型时的拉深系数m2~m4,根据毛坯相对厚度(t/D×100=2.6)可查得[9]

m2=0.73~0.75

m3=0.76~0.78

m4=0.78~0.80

实际m2~m4的计算得:

m2=0.89

m3=0.84

m4=0.78

由于拉深过程中尽量要求材料流入拉深凹模,以利于后续镦挤过程能有足够的材料形成凸台厚壁,故实际拉深系数取得比允许拉深系数大些。通过计算和实际修正,共需4次拉深。

4 初步拟定工艺方案

根据图1的尺寸和几何形状,制造工艺方案经过先期的理论计算,确定为4次拉深成型、4次整型(包括冲孔)、2次镦挤成型,共10道主要工序。

4.1拉深工序

4道拉深工序,如图3所示。

图3 拉深工序图(mm)Fig.3 Drawing process(mm)

(1) 第1道拉深工序。将4mm厚的板料放置于第1道拉深凸模与第1道拉深凹模之间,第1道拉深凸模向第1道拉深凹模方向运动距离h=17.5mm,拉深完成。

(2) 第2道拉深工序。将第1道工序成型后的工件放置在第2道拉深凹模内,第2道拉深凸模向第2道拉深凹模方向运动距离h=19.5mm,拉深完成。

(3) 第3道拉深工序。将第2道工序成型后的工件放置在第3道拉深凹模内,第3道拉深凸模向第3道拉深凹模方向运动距离h=21mm,拉深完成。

(4) 第4道拉深工序。将第3道工序成型后的工件放置在第4道拉深凹模内,第4道拉深凸模向第4道拉深凹模方向运动距离h=21.5mm,拉深完成。

以上所述拉深工序的凹模圆角半径R逐渐增大。

4.2整型工序

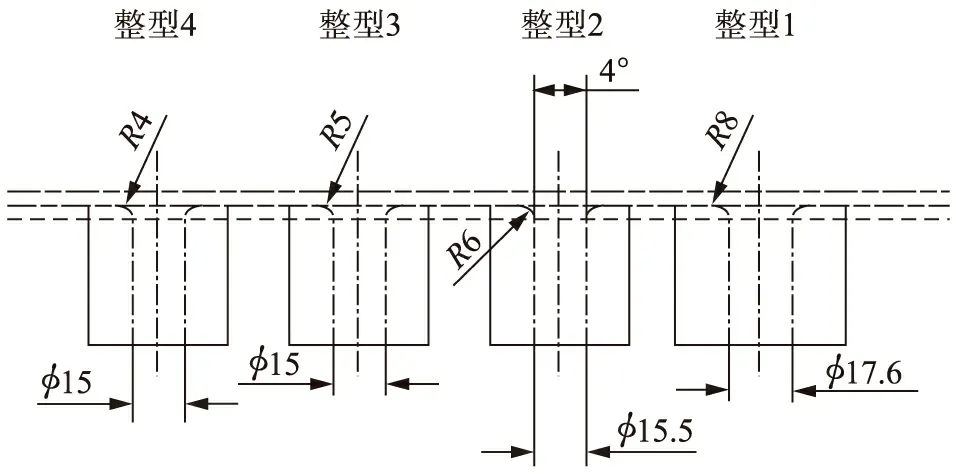

4道整型工序,如图4所示。

图4 整型工序图(mm)Fig.4 Shaping process(mm)

(1) 第1道整型工序。将拉深成型后的工件放置于第1道整型凹模内,上整型压边圈向第1道整型凹模方向运动直至距离第1道整型凹模模面4mm处停止。

(2) 第2道整型工序。将第1道工序成型后的工件放置在第2道整型凹模内,上整型压边圈向第2道整型凹模方向运动直至距离第2道整型凹模模面4mm处停止。

(3) 第3道整型工序。将第2道工序成型后的工件放置在第3道整型凹模内,整型压边圈向第3道整型凹模方向运动直至距离第3道整型凹模模面4mm处停止。

(4) 第4道整型工序。将第3道工序成型后的工件放置在第4道整型凹模内,整型压边圈向第4道整型凹模方向运动直至距离第4道整型凹模模面4mm处停止。

以上所述整型工序的凹模圆角半径R逐渐减小。

4.3镦型工序

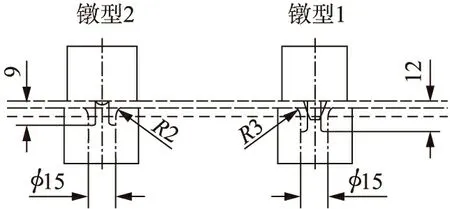

2道镦型工序,如图5所示。

图5 镦型工序图(mm)Fig.5 Upset-extruding process(mm)

(1) 第1道镦型工序。将整型后的工件放置于第1道镦型凹模内,第1道镦型凸模向第1道镦型凹模方向运动直至第1道镦型凸模,模面到第1道镦型凹模模面距离h=4mm处停止。第1道镦型顶杆向第1道镦型凸模方向运动直至第1道镦型顶杆前端,到第1道镦型凹模模面距离h=12mm处停止。

(2) 第2道镦型工序。将第1道工序成型后的工件放置于第2道镦型凹模内,第2道镦型凸模向第2道镦型凹模方向运动直至第2道镦型凸模,模面距离第2道镦型凹模模面4mm处停止。第2道镦型顶杆向第2道镦型凸模方向运动直至第2道镦型顶杆前端,到第2道镦型凹模模面距离h=9mm处停止。

以上所述镦型工序的凹模圆角半径R逐渐减小。

5 数值模拟与工艺改进

为了预测工艺的合理性,本文采用有限元软件LS-DYNA[10-12]对板料拉深、整型和镦挤的成型过程进行仿真模拟,预测成型缺陷产生部位并给出工艺改进建议。

采用弹塑性有限元数值模拟方法,可得到金属塑性变形过程的金属流动、应力应变、温度分布等规律;也可以进行模具受力分析,相比于传统的“经验法”,更能有效地预测出可能的缺陷和失效形式[13]。

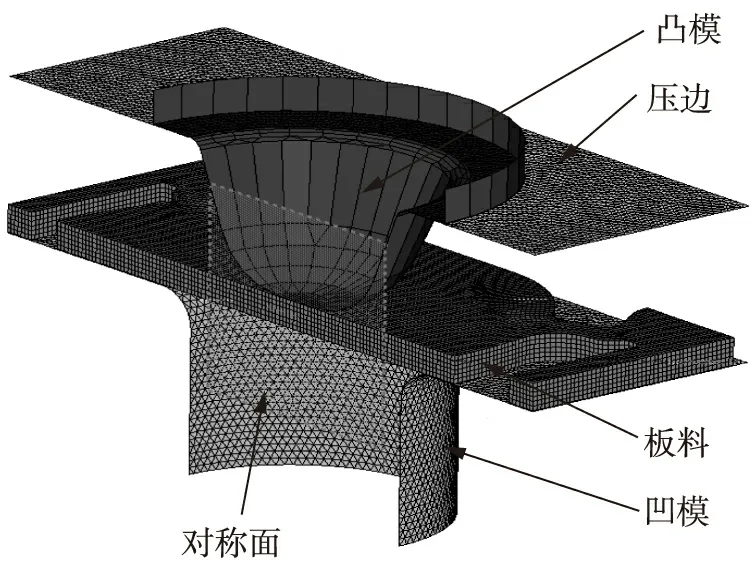

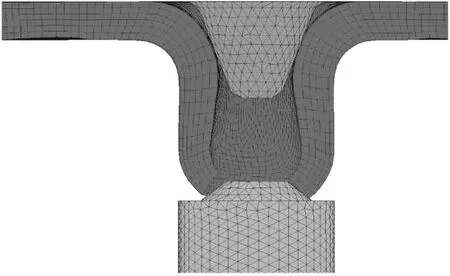

建立有限元模型时,利用零件形状对称性只建立1/2模型,如图6所示,这样既有利于减少模拟时间,又方便观察截面的变形情况。模型节点数量为53090个(其中板料节点数量为46158个),单元数量为50746个(其中板料采用六面体单元,单元数量为37866个,板厚方向划分6层单元)。模具表面采用壳单元,为刚性材料。板料是弹塑性变形体,在LS-DYNA中采用的材料模型为MAT PIECEWISE LINEAR PLASTICITY,是目前应用最广泛的弹塑性材料模型。模具与板料接触的摩擦系数为0.125,凸模的运动速度为2m/s。模拟过程中,板料单元变形沙漏能跟总能量之比值为3.3%(最大值),小于5%,说明模型运行可靠。

图6 拉深过程有限元模型Fig.6 Finite element model of drawing process

从模拟过程中材料的流动情况可以看出压痕、折叠缺陷的产生原因。

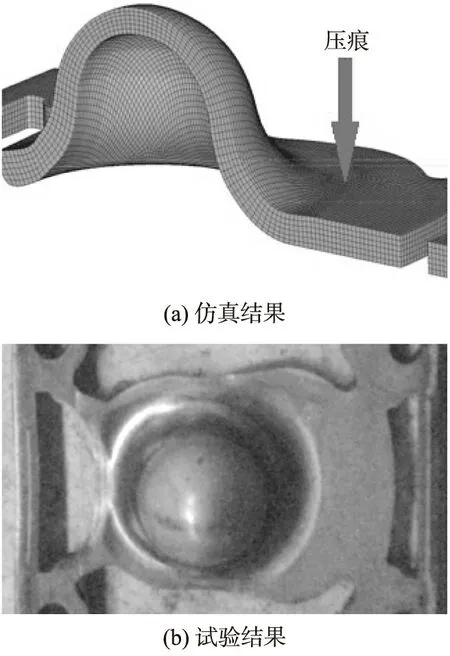

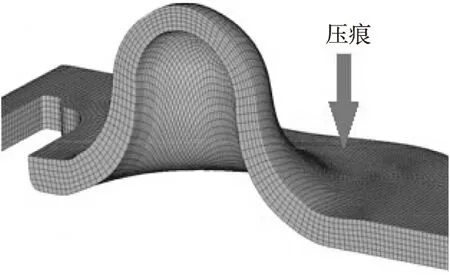

(1) 压痕在拉深阶段就已产生,由于压痕是塑性变形,所以一直残留到第10道工序而不会消失,如图7~9所示。压痕产生的原因是板料被拉深凹模圆角压制变形所致;因此,建议适当增大拉深凹模的圆角半径。

图7 第3道拉深工序结果(已有压痕)Fig.7 Result of the third drawing process withexisting indentation

图8 第4道拉深工序结果(已有压痕)Fig.8 Result of the fourth drawing process withexisting indentation

图9 第10道工序结果(压痕一直存在)Fig.9 Result of the tenth process with persisted indentation

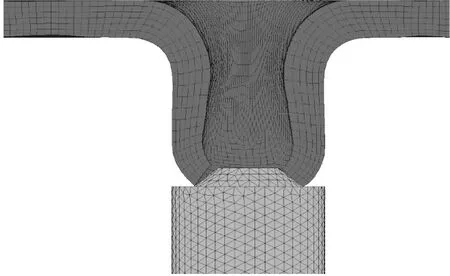

(2) 若第8道工序不冲孔,会造成第9、10道工序的挤压折叠。如图10所示为不冲孔时,第10道工序结果(盲孔,挤压折叠),折叠区的直径已超过了螺纹底孔尺寸。如果在第8道冲孔,则不会产生挤压折叠,如图11所示。

(3) 在第9道工序中加入凸模,可以使板料流动贴近凹模圆角,防止螺纹板根部圆角起皱或折叠,同时要注意尽量减小板料在凹模入口处向外流动的趋势,以免造成螺纹孔底部补料不足,如图12~13所示。

图10 不冲孔时第10道工序结果(挤压折叠)Fig.10 Result of the tenth process withoutpunching with folding squeeze

图11 冲孔时第10道工序结果(无挤压折叠)Fig.11 Result of the tenth process of punchingwithout folding squeeze

图12 第9道工序(镦挤无凸模)Fig.12 The ninth process of upset-extrudingwithout punch

图13 第9道工序(有镦挤凸模)Fig.13 The ninth process of upset-extruding with punch

通过以上的数值模拟分析,螺纹板成型的工艺过程将作出如下改进。

(1) 在第8道整型工序之后加入一道冲孔工序,防止第9、10道镦挤工序产生挤压折叠。

(2) 增加第9道镦挤工序中的凸模拔模角,既防止螺纹板根部圆角起皱或折叠,又可以使螺纹孔底部补料充足。

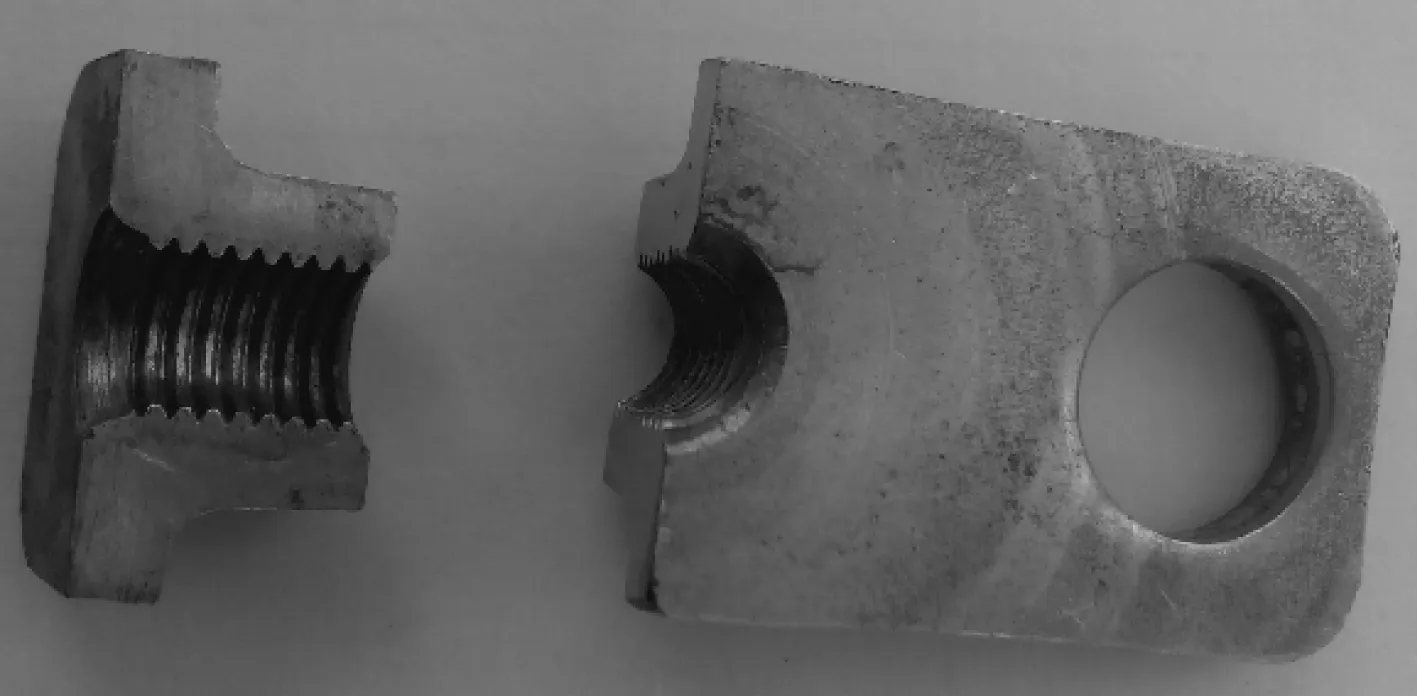

根据改进的工艺进行试验验证,结果如图14所示,已经没有压痕、折叠、起皱等缺陷出现。

图14 工艺改进后试验结果Fig.14 Experimental result of the improved process

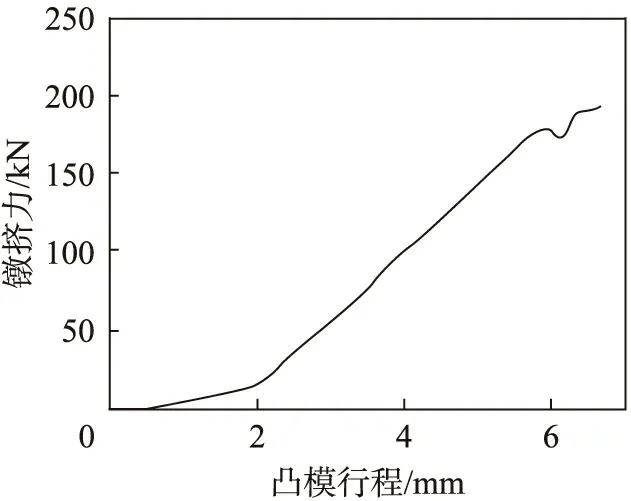

通过有限元模拟的方法很容易获得模具的压力参数,从而确定成型力,为选择合适的压力机提供重要的依据,特别是当采用级进模工艺设计[14-15]时,成型压力叠加,预测设备吨位尤为重要。例第9道镦挤工序的镦挤力随凸模行程的变化曲线如图15所示,最大成型力约200kN。

图15 第九道工序的镦挤力随凸模行程的变化曲线Fig.15 Upset-extruding force vs. punch travelingdistance of the ninth process

6 结 语

通过拉深、整型、冲孔、镦挤成型的复合工艺,生产出的汽车螺纹板强度较高、安全可靠。本文根据板料拉深次数的计算初步拟定了工艺方案,重点对螺纹板拉深过程的压痕、镦挤过程的挤压折叠、螺纹孔底部缺料等缺陷进行模拟和预测,给出了工艺改进建议。计算机数值模拟能快速地对螺纹板成型缺陷进行预测及改进,明显缩短了模具的设计和调试周期,有效降低了设计成本。

[1] 俞汉清,陈金德.金属塑性成形原理[M].北京: 机械工业出版社,1999: 2-3.

[2] 蒋鹏.板料冲压冷锻复合成形技术及其应用[J].汽车工艺与材料,2000(9): 8-11.

[3] 欧阳坤.大厚差板材零件的冷冲锻成形工艺及其机理研究.武汉: 华中科技大学,2009.

[4] 赵春华,钱耿焱.螺纹板成形工艺及模具设计[J].模具技术,2011(4): 36-38.

[5] 王芳芳,申昱,孔啸,等.螺母板温成形条件[J].塑性工程学报,2013,20(2): 10-13.

[6] 邱双全,陈勇,张爱梅.冲压成形用汽车结构钢QStE380TM的开发[J].新疆钢铁,2011(1): 4-6.

[7] 杨建华,潘伟,何丹农,等.板料多道次拉深成形规律和性能的研究[J].锻压技术,2002,27(5): 22-24.

[8] 丁松聚.冷冲模设计[M].北京: 机械工业出版社,2001:161-174.

[9] 王孝培.实用冲压技术手册[M].北京: 机械工业出版社,2001: 109-117.

[10] 白金泽.LS-DYNA 3D理论基础与实例分析[M].北京: 科学出版社,2005: 1-8.

[11] Hallquist J O.Ls-dyna Theory Manual[M].California: Livermore Software Technology Corporation,2006: 33-36.

[12] Hallquist J O. Ls-dyna Keyword User’s Manual[M].California: Livermore Software Technology Corporation,2007: 17-44.

[13] 应富强,张更超,潘孝勇.金属塑性成形中的三维有限元模拟技术探讨[J].锻压技术,2004,29(2): 1-5.

[14] 潘文臻,龚红英,张鹏,等.典型汽车螺纹板零件多工位级进模设计[J].上海工程技术大学学报,2012,26(2): 144-147.

[15] Wei Dong Lai,Zhao Su,Ni Rui Yang,et al.Tolerance Prediction for Forming Force of Upsetting-Extruding Process by Using Points of Monomial Cubature Rules[J].Advanced Materials Research,2013(753): 195-198.

Numerical Simulation and Process Improvement ofa Typical Car Thread Plate

WEIDonglai,JINYejun,NIRuiyang,WANGTao,WANGJing,ZHAIMingli

(School of Mechanical Engineering, Shanghai Dianji University, Shanghai 200245, China)

The existing technique for thread plate forming by welding nuts on a metal sheet does not produce good connection strength, forming efficiency and surface quality. A new method of sheet metal forming integration is developed. The first step is to extrude the convex hull by sheet drawing and shaping. The inner hole is then punched, and is upset-extruding done. Since the forming process is difficult, a finite element method is used to simulate and evaluate the sheet metal forming. Improved processing is proposed and the forming force is calculated to provide a reference for selecting a proper press machine.

car thread plate; upsetting-extruding; numerical simulation; process improvement

2013 - 09 - 30

上海市教育委员会上海高校知识服务平台建设项目资助(ZF1225);上海电机学院重点培育项目资助(12C111);上海电机学院科研启动经费项目资助(13C402);上海市大学生科创基金项目资助(2011SCX53)

韦东来(1974-),男,讲师,博士,主要研究方向为材料加工和汽车碰撞过程的数值仿真, E-mail: weidl@sdju.edu.cn

2095 - 0020(2014)01 -0032 - 06

TG 386;TG 302

A