我国水利水电工程中液压启闭机的关键技术研讨

郭云锦,王奋追

(1.华电郑州机械设计研院有限公司,郑州 450015;2.郑州华林清污起重设备有限公司,郑州 450052)

0 引言

目前我国水利水电工程(特别是大型水利水电工程)发展比较迅速,其规模和范围已跃居世界之首。在水利水电工程中,液压启闭机是保证各类弧形闸门、平面闸门和船闸人字闸门正常运行并充分发挥经济效益的重要水工金属设备。

目前,我国自行设计的液压启闭机与国外公司向我国水利水电工程提供的液压启闭机相比,在运行平稳性、可靠性、安全性、高效率性和自动化控制等方面还有相当大的差距。为此,我国水利水电系统设计、制造和使用单位的技术人员应不断汲取国外公司提供给我国水利水电工程液压启闭机的运行经验,对进口液压启闭机先进液压技术作进一步的分析和研讨,同时向国外水利专家咨询和请教,到国外有关水利水电工程现场和制造、使用单位参观考察,进行广泛合作,吸取先进经验。只有这样,我国水利水电系统设计、制造和使用单位的工程技术人员才能以更科学的思路去工作,使我国水利水电工程中液压启闭机的技术水平更上一层楼。

1 液压启闭机液压缸技术研讨

1.1 密封

众所周知,液压启闭机的执行机构为液压缸,对其产品质量优劣起决定作用的也是液压缸。在实际运行过程中,液压油内外泄漏参数和液压油内外泄漏引起的后果是评价该产品的重要依据。因此,在设计和制造液压缸时,严格控制液压油内外泄漏是行之有效的方法。

国外液压缸中的静密封绝大多数采用O形密封圈;动密封采用V形密封圈和支承环组合体;防尘圈多半采用金属嵌入式防尘组合体。我国设计单位在设计液压缸时,大多采用德国REXROTH公司、MAKEL公司,美国PERKEL公司,意大利CARCO公司等生产的密封件,其主要原因是国外公司生产的密封件使用效果较好。实践证明,密封件应有合理的几何形状,以适合水电设备的材质要求并与放置沟槽尺寸精度、表面粗糙度相匹配。同时,密封件专业制造商应向水利水电设计和制造单位提供密封件材质,相配沟槽形状、尺寸与精度等相关资料以供选择。

1.2 导向装置

液压缸的活塞与活塞杆依靠导向装置定位和支撑,活塞杆沿缸壁中心线运动时还依靠导向装置导向。液压缸自重由活塞杆通过活塞处的导向装置传递到液压缸缸壁上。合理选择导向装置的配合间隙,可防止液压缸内外泄漏。控制活塞杆的挠度、导向装置的长度和距离也很重要。

因此,选好导向装置的材质,有利于其尺寸和形式的设计,有利于保证液压缸工作可靠性和稳定性。

1.3 活塞杆

由于水利水电工程中不同的闸门,其布局、操作条件和控制要求不同,所以液压启闭机液压缸的结构、形式、性能、行程和推力配置不同。船闸人字门启闭机液压缸为水平布置,部分平面闸门的启闭机液压缸为垂直布置,弧形闸门的启闭机液压缸为倾斜布置,底孔、中孔和表孔弧形闸门启闭机为倾斜布置,其液压缸需要加压才能关闭闸门,因此,液压缸自身重量和活塞杆受压产生的挠度是判断液压启闭机使用稳定性的重要参数。

在设计活塞杆直径时,其抗弯能力一是取决于活塞杆的材质,二是取决于活塞杆的应力。在设计理论上,还需要按活塞杆所受轴向载荷进行强度和稳定性校核。设计人员在液压启闭机稳定性设计时,大多数采取保守的设计方法和保守的参数,其结果是活塞杆直径加大并使液压缸缸径加大,导致液压缸自身质量加大和活塞杆施压挠度加大,又导致液压系统使用的液压元件、附件、管件、油箱容积和用油量加大,进而导致液压启闭机造价增高,从而带来一系列负面影响。因此,活塞杆的材质最好选用优质钢材,设计人员应尽量到液压启闭机使用单位和工地现场进行调研,详细商讨和测量液压缸的实际推力与剪切力,以更科学的思路进行液压启闭机的设计。对于我国大型水利水电工程中的大型液压启闭机的设计而言,更应高度重视。

目前,活塞杆表面保护层大多数采用镀铬或镀镍工艺,德国力士乐公司近几年提供给我国水利水电工程使用的液压启闭机,其液压缸活塞杆表面的保护层均为工业陶瓷喷涂层。工业陶瓷保护层具有耐磨、耐腐蚀、抗刮削和耐冲击性能,实践证明,工业陶瓷喷涂层优于镀铬和镀镍层,工业陶瓷保护层的硬度、弹性及与活塞杆合在一起的挠曲性比镀铬和镀镍层更优越。

1.4 液压缸支承

我国水利水电工程绝大多数弧形闸门都采用倾斜式液压缸操作。在设计时,操作闸门的液压缸支点常配有球面滑动轴承。如果液压缸活塞杆上有弯曲应力,为了避免密封件漏油,通常在液压缸底座和活塞杆端部采用无力矩和自动调心的球面滑动轴承。液压缸中间设置支承,可减少活塞杆和缸体弯折处的折弯量。

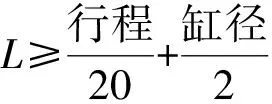

底孔和进水口闸门液压启闭机液压缸活塞杆端部长期浸泡在水中,设计时必须考虑活塞杆端部防水措施,以防止水进入球面滑动轴承内。对轴承来说,附加采用V型环外密封可起到防水作用,在内密封和外密封之间的自由空间放置锂基润滑脂。这种结构的轴承亦称球面自润滑轴承,无需维护和维修,其结构如1图所示。

图1 球面自润滑轴承结构

国外斯凯孚(SKF)公司在水利水电工程中的闸门和液压启闭机液压缸的铰支座处采用能适应工况的球面滑动轴承,并且在多个国家水利水电工程中积累了丰富的经验,值得我国水利水电工程相关技术人员借鉴。

1.5 其他

液压缸的活塞与导向装置、密封装置设计时最好采用组合式结构,这样可使在活塞处的导向装置、密封装置装配更为合理;导向装置和密封装置之间的间隙调整更为合理,拆换、维修较方便。

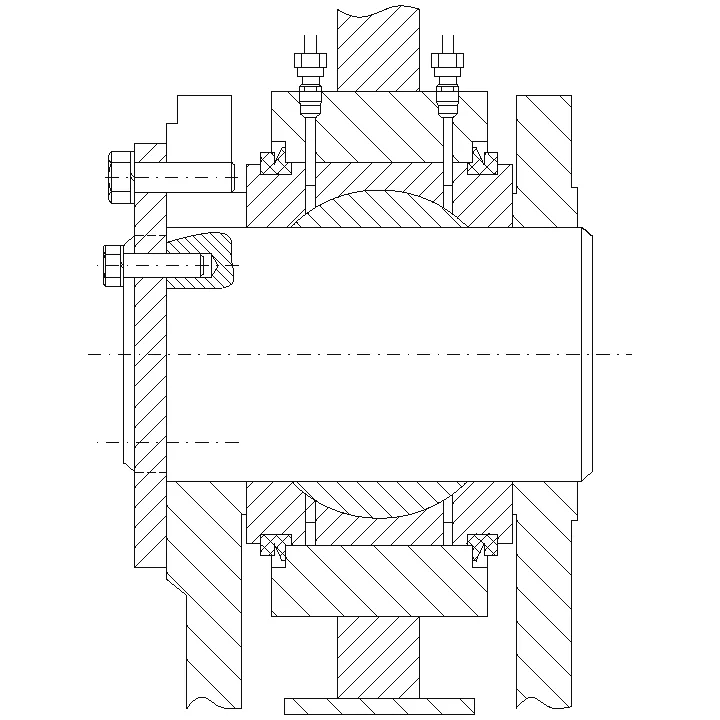

液压缸缸体国外大多数采用优质无缝钢管,缸体两端不用法兰,直接在管壁上钻孔攻丝,用螺钉连接上、下端盖,既提高了缸体的刚度,又减小了缸体的质量。在液压缸上、下端盖处设置排气测压装置,用于液压缸安装和使用过程中方便排气。在液压缸工作时,要对有杆腔和无杆腔压力进行检测,对油液污染也应进行检测。在液压缸缸头下侧设置安全锁定阀组,对液压缸安全、超载起保护作用。国外设计的液压缸内部结构如图2所示。

图2 国外设计的液压缸内部结构

1.6 缸体加工

对于液压缸缸体和活塞杆的加工工艺,作者建议采用大型数控机床进行加工并配合导向进行珩磨,这样,不仅保证了工件轴向的直线度,而且在缸体内珩磨加工形成网格,易储油且活塞杆在缸体内运动时侧向受力不旋转,还可延长密封件的使用寿命。对于缸体最终加工质量,国外公司大多数采用GYF-1内孔光学测径仪、GL86-01窥镗仪、EMD-150-32数显粗糙测量仪进行环节检测,可严格控制缸体任何部位的加工质量,严把缸体圆度、同轴度、直线度和粗糙度的质量关。

2 双吊点液压启闭机双缸同步的技术研讨

我国自行设计和制造的双吊点液压启闭机(特别是启用弧形闸门的双吊点液压启闭机),多年来双缸不同步问题普遍存在。究其原因,一方面与弧形闸门的结构、刚度、侧面位移、铰接座安装质量、曲率半径偏差密切相关,另一方面与液压缸、液压系统和电控系统密切相关。

受我国液压技术和液压元件制造技术水平的限制,目前国产液压启闭机的设计和制造水平还达不到双缸同步要求。为此,我国大型水利水电工程中的大型弧形闸门启闭机一般采用进口双点液压启闭机。

2.1 液压缸

进口双吊点液压启闭机在我国水利水电工程市场多年的运行结果证明:双吊点液压启闭机执行机构要求2个液压缸整体结构相同,制造过程中的尺寸精度、几何精度、几何形状和形位公差近似。油缸集成必须在垂直装置试验台上进行性能试验,使活塞杆与缸体能够达到同心装配的要求。液压缸需要在台架试验台做性能试验。静密封处应一滴不漏,动密封处泄漏控制效果应较好,液压缸行程测量装置应具有先进的技术水平。

2.2 行程测量装置

液压缸行程测量装置可分为外置和内置2种形式,在我国水利水电工程中,液压启闭机液压缸行程检测装置大部分采用外置式,其特点是摒弃了传统的重锤式行程测量装置,采用了钢丝绳恒张力卷扬行程测量装置。外置式行程测量装置的缺点是占用了一定的液压缸外围空间,感应器易被碰坏。因此,在我国水利水电工程市场中,大多数采用国外公司生产的液压缸内置式行程测量装置。内置式行程测量装置有的采用绝对型位移传感器,有的采用绝对型旋转式传感器。

德国力士乐公司生产的液压缸为内置式行程测量装置(CIMS)。液压缸活塞杆工业陶瓷保护层外表面下设有平头齿槽,行程测量绝对型位移传感器安装在液压缸缸头部位,当活塞杆移动时,传感器与活塞杆内表面之间发生磁场变化,利用霍尔(A.H.Hall)效应,进而测得活塞杆的具体位置。这种传感器可准确测量液压缸的全部行程,将传感器收集的信号放大传到液控柜处,控制电液比例调速阀,实现双缸同步,德国生产的内置式行程测量装置如图3所示。

图3 德国生产的内置式行程测量装置

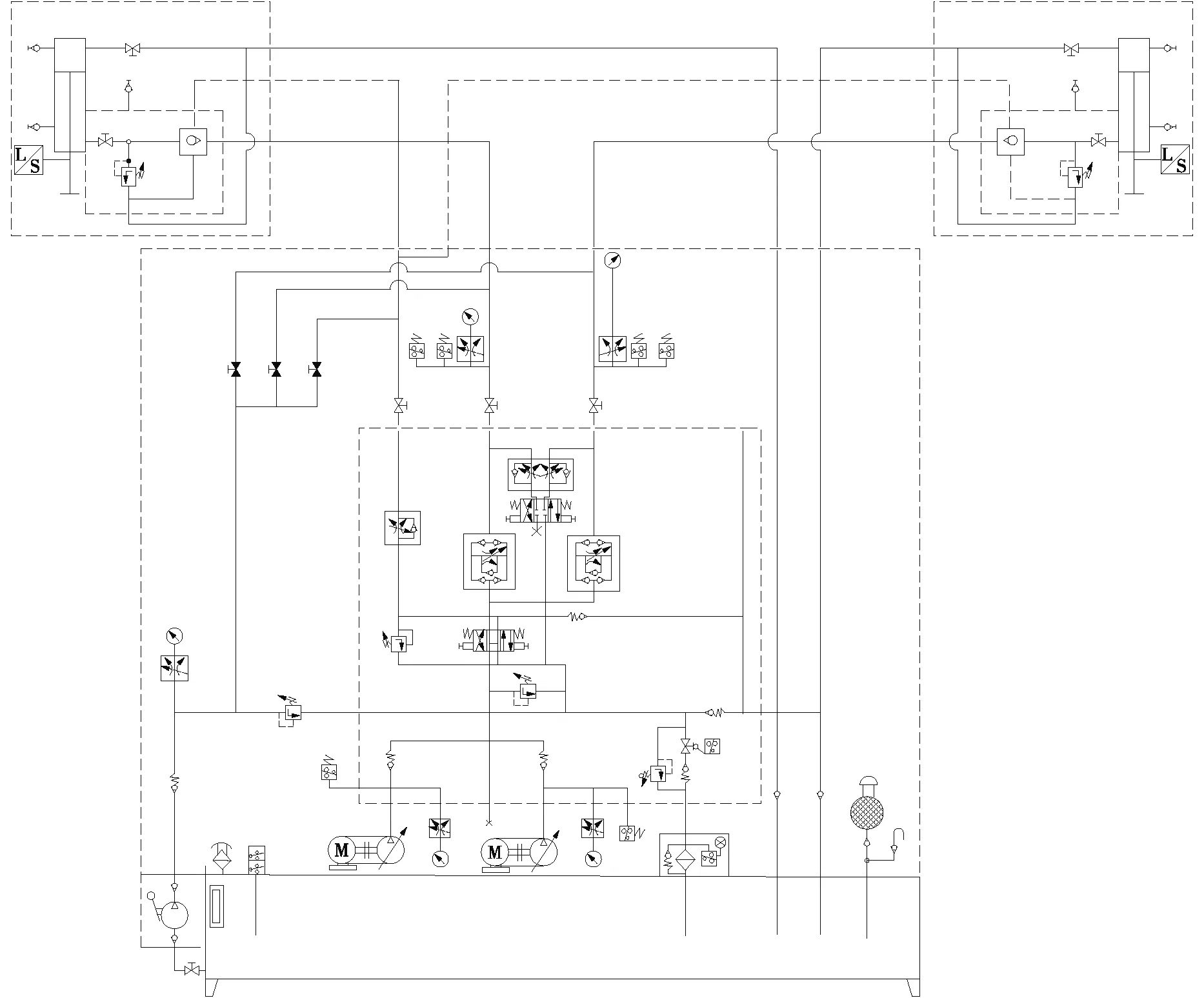

法国CCE公司生产液压缸为内置式行程测量装置(型号为CAP2000), 安装在液压缸尾部。该装置外伸软质钢丝绳与活塞杆端部带轴承连接盘固定在一起,钢丝绳的另一端受螺旋式高强度弹簧拉伸控制,确保了钢丝绳与油缸纵向轴线平行。同时,钢丝绳受螺旋式高强度弹簧控制使带槽毂及横向轴旋转,横向轴穿过绝对型编码器的空心轴使之旋转。通过同步系统转向器(SSI)将相应的信号放大传送到液控柜处,控制电液比例调速阀,以实现双缸同步,法国生产的内置式行程测量装置如图4所示。

图4 法国生产的内置式行程测量装置

国外2家公司生产的内置式油缸行程检测装置都优于我国长期使用的外置式油缸行程检测装置。特别是德国力乐公司的内置式行程检测装置,其结构紧凑,性能优越,更主要是利用了活塞杆工业陶瓷保护层,使传感器与活塞杆内表面之间发生磁场变化。这种保护层更优于镀鉻或镀镍活塞杆的保护层,故我国黄河小浪底水利枢纽坝区表孔弧形闸门液压启闭机就是采用发德国力乐公司的产品。

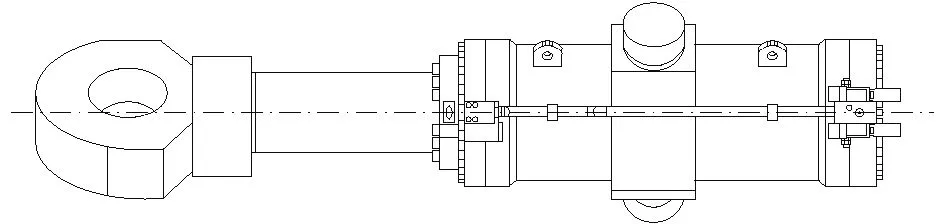

图5 液压原理图1

2.3 双缸同步液压原理

国外公司为我国水利水电工程中提供的表孔弧形闸门的双吊点液压启闭机同步运行的液压原理:第1种是双侧油缸采用2套独立的桥式整流回路+带压力补偿的二通型调速阀作为同步回路。通过对油缸相对位移的同步检测,由三位四通电磁阀与单向节流阀组成纠偏旁路泄油的闭环控制系统,以实现双缸同步,其原理如图5所示。

第2种是双侧油缸采用2套独立的桥式整流回路+带压力补偿的比例调速阀为同步回路,油缸相对位移同步检测信号放大器与电液比例调速阀组成闭环控制系统,该控制系统可使左右油缸同步,其原理如图6所示。

实践证明:对于如何知晓液压系统的先进性和科学性,一方面要看系统的形式,另一方面要看关键液压元件是否适应系统的功能。

2.4 关键液压元件

我国水利水电工程中的大型液压启闭机液压系统最关键的液压元件是集成式二位插装阀组,带压力补偿与温度补偿的比例调速阀和电液比例调速阀。集成式二位插装阀组已取代过去我国液压系统用的滑阀组,其原因是集成二通插装阀组将系统的通流性大大改善,使系统响应快、集成快、密封性好、可靠性更为出色。带压力补偿和温度补偿的比例调速阀与液压桥组成同步回路,其性能更优越。由电液比例调速阀控制液压缸运行速度的闭环回路,使双缸同步精度更高。现今液压系统采用比例控制技术,一方面实现了位置的精度控制,另一方面实现了位置的同步控制。

对于我国关键液压元件,从设计到制造质量等方面与国外产品相比,其质量欠佳,因此,必须选择进口产品。

2.5 电控系统

液压启闭机电控系统大多采用可编程控制系统(PLC),双吊点液压启闭机纠偏电液控制系统采用PLC最优越,其原因是液压缸行程检测装置可将测量的行程数据反馈给PLC纠偏信号。当双缸行程之差超过设定值时,PLC系统发出信号,控制电液比例调速阀,调整跟踪液压缸运行速度,进行纠偏,从而使左右液压缸运行速度接近一致,保持闸门良好的启闭性能。采用PLC能够增强液压系统工作可靠性和抗干扰性,可延长液压启闭机的使用寿命,大大提高液压启闭机的生产效率和自动化程度。

图6 液压原理图2

3 液压油的清洁度

在我国水利水电工程中,液压启闭机多年来故障频出,究其原因,也不完全是液压启闭机设计和制造的质量问题。据国外液压专家对液压设备中有关资料统计,70%~80%的故障是由来自液压系统的内部和外部污染物污染了液压油造成的。污染物主要来自于液压设备的制造、装配、安装、调试和运行过程。因此,要吸取我国水利水电工程中液压启闭机油液污染的经验教训。今后在设计、制造、装配、安装、调试和运行诸多环节对液压油污染应采取严密的控制措施和预防措施,以提高液压启闭机的使用寿命和运行的可靠性。

液压启闭机长期使用结果表明,对于液压缸总成、液压系统和液压泵站总成的液压油清洁度,必须达到NAS9级以上。

4 结束语

目前,我国机、电、液技术加速融合,比例控制技术正迅速拓展。我国自行设计和制造的液压油缸总成及动密封结构、形式、液压缸内置式行程测量装置有待早日赶上世界先进水平。经过我国液压启闭机技术人员的不断努力,早日实现液压启闭机机、电、液紧密结合的设备创优目标,符合机、电、液一体化发展的趋势。

参考文献:

[1]焦玉峰,代永信,杨继斌.反调节水库泄洪闸液压启闭机原理及故障处理[J].华电技术,2008,30(12):58-61.

[2]詹磊.新型双吊点液压启闭机的设计与研究[D].昆明:昆明理工大学,2011.

[3]汪云祥.水利水电工程液压启闭机的设计、应用及发展[J].华东水电技术,2002(2)22-25.