吸收式热泵回收300 MW供热机组循环水余热的效益分析

王海成

(华电能源股份有限公司,哈尔滨 150001)

0 引言

目前,我国的能源利用率在33%左右,比发达国家低10个百分点,产值耗能比世界平均水平高出2倍多,导致我国的能源消耗总量大,污染物排放量高,对全球气候及环境影响备受国际社会关注。我国为实现到2020年单位国内生产总值(GDP)二氧化碳排放量比2005年下降40%~45%的目标,确定了“十二五”节能减排的指导思想及目标。

在国家大力推行节能减排政策的大背景下,发电供热企业丰富的循环水余热资源被人们广泛关注。以300 MW供热机组为例,纯凝工况下的能源利用率通常低于40%,而在有抽汽供热的情况下能源综合利用率也不到60%。在损失的能量中,低温循环水所带走的能量约占电厂总耗能的30%以上,造成能源的浪费以及对环境的热污染。若以电厂循环水为低温热源,利用热泵技术回收其余热,将会对社会、环境、发电供热企业带来巨大的利益。对社会来说可以增加人们的幸福感和对政府的信任感;对环境来说可以节约燃煤和大量水,减少CO2,SO2和NOx等有害气体以及粉尘的排放;对发电供热企业来说可以优化指标、降低成本,缓解供热能力不足的问题,满足更大的供热需求,为更大的供热面积提供热源,从而进一步拓展供热市场,不仅使发电供热企业“十二五”期间的节能减排目标得到进一步的保证,更会对企业的可持续发展产生积极影响和促进作用。

1 吸收式热泵技术及特点

吸收式热泵全称为第一类溴化锂吸收式热泵,它是在高温热源(蒸汽、热水、燃气、燃油、高温烟气等)的驱动下,提取低温热源(地热水、冷却循环水、城市废水等)的热能,输出中温的工艺用水或采暖热水的一种技术。吸收式热泵的循环性能系数(COP)可达1.7~2.4,而常规直接加热方式的COP一般为0.9左右。由此可见,采用吸收式热泵替代常规直接加热方式节能效果显著。

第一类溴化锂吸收式热泵具有以下主要特点。

(1)可以利用各种热能:以蒸汽、热水和燃料燃烧产生的烟气为驱动热源;以余热、排热、太阳能、地下热能、大气和河湖水等低品位热源为低温热源。

(2)经济性好、能源利用率高,与传统使用的锅炉相比,用于采暖供热时热效率高、节能效果好。

(3)维护管理简便,运转部件少,振动和噪声小,结构简单,维修方便。

(4)有助于能耗的季节平衡,在能耗高的季节,热泵所利用的低品位热能也增多,有助于减少能源的消耗。

(5)有助于减少二氧化碳的排放,降低温室效应。

利用热泵机组供暖与传统的供暖方式相比,具有环保安全、节能高效的优势。控制系统先进,具有集中监控和远程监控的接口设计、独特的气候补偿控制、人性化的操作界面;安全保护功能完备;符合国家政策,节约标煤可获得国家政策奖励300 元/t。

2 蒸汽型溴化锂吸收式热泵技术介绍

蒸汽型溴化锂吸收式热泵运行流程如图1所示。

热泵包括蒸发器、吸收器、冷凝器、发生器4大部件和其他部件,其运转和制热原理如下:

图1 热泵运行流程

(1)热源水通过管程进入机组蒸发器后,由于溴化锂机组内部真空度较高,蒸发器内喷淋下来的冷剂水蒸发吸热,即把电厂循环冷却水中的低温显热变为潜热;

(2)吸收器中的溴化锂浓溶液吸水性较强,在吸收器上方喷淋时,吸收来自蒸发器中的冷剂蒸汽,使其在吸收器中凝结,形成溴化锂稀溶液,同时放出凝结热,这就把蒸发器中的潜热变为中温显热,加热热网循环水;

(3)吸收器中的稀溶液通过溶液泵送至发生器,并在发生器内由驱动蒸汽加热分离水蒸气至冷凝器,生成的浓溶液回到吸收器完成吸收作用;

(4)到冷凝器中的高温蒸汽,加热热网循环水后节流回到蒸发器用于蒸发。

整个过程就完成了制热的逆向卡诺循环,可看出:热网水的热量一部分来自热源水中吸收的显热,一部分来自驱动蒸汽加热的换热,所以得到的热网供热量为消耗的蒸汽热量与提取的低温循环水余热量之和。

3 实例分析

某电厂装机容量为2×300 MW供热机组,理论设计采暖热负荷为1 000万m2,热水网主干由电厂内热网首站引出,设计流量为10 000 t/h,供水最高温度为130 ℃,回水温度为70 ℃。机组额定抽汽量为500 t/h,最大抽汽能力为550 t/h。机组循环水系统采用单元制闭式循环供水系统,单台机组设2台50%额定容量的循环水泵,其中1台水泵配双速电机。非采暖期运行2台泵,高速运行,循环水流量为34 746.2 m3/h;采暖期间,单独运行1台低速循环水泵,循环水流量为15 201.5 m3/h。

3.1 项目方案及系统流程

该电厂利用单台机组的循环水作为吸收式热泵的低温热源,汽轮机的五段抽汽作为吸收式热泵的驱动汽源,用来加热热网循环水。为提高供热可靠性,无论是作为驱动汽源的五段抽汽还是作为低温热源的凝汽器循环水,均与2台机组相连接,互为备用。热泵系统流程如图2所示。

图2 热泵系统流程

3.2 热泵机组的选型

热泵机组选择时应参考供热机组现有的边界条件及该电厂对外供热的设计平均热负荷。根据该电厂的平均热负荷,选择7台32.26 MW第一类溴化锂吸收式热泵用于回收单台机组循环水余热。

热泵安装后,电厂可增加250万m2供热能力,考虑到严寒地区最低供热安全保证率取上限75%的要求,该电厂可保证接带设计供热面积。

3.3 热泵回收余热能力及全厂热经济性计算

3.3.1 设计原则与计算思路

设计工况为采暖季平均工况,即发电量为采暖季平均发电量、供热量为采暖季平均供热量,全厂热经济指标以此工况为基础进行计算。

计算带热泵与不带热泵2种情况下的全厂热经济性:机组不带热泵,供热面积为1 000万m2;机组带热泵,供热面积为1 000万m2。通过计算以上2种情况下机组在供出同样热量及发出相等电量时的全厂热经济指标,计算出各种条件下的全厂热效率、发电煤耗、供热煤耗、机组的热耗率以及燃煤量等。

3.3.2 机组不带热泵,供热面积为1 000万m2

3.3.2.1 平均热负荷

边界条件:供热指标,58 W/m2;采暖期室外平均温度,-11.6 ℃;采暖期室外计算温度,-25 ℃;采暖期室内计算温度,18 ℃。

平均热负荷计算公式为

式中:Pav为平均热负荷;Pmax为最大热负荷;ti为采暖期室内温度;te为采暖期室外平均温度;tce为采暖期室外计算温度。根据此公式,可计算出采暖期的平均热负荷为400 MW。

3.3.2.2 采暖抽汽量

汽轮发电机组不带热泵时,所有热负荷均由热网加热器承担。采暖抽汽量计算公式为

式中:qVc为采暖抽汽量,t/h;Pav为平均热负荷,400 MW;hc为五段抽汽比焓,3 030 kJ/kg;hc′为热网加热器疏水比焓,660 kJ/kg。

根据此公式,可计算出全厂的抽汽量为607.0 t/h,则每台汽轮机至热网加热器的五段抽汽量为303.5 t/h。

3.3.2.3 发电功率

由于该电厂在承担供热任务的同时还需承担发电任务,根据电厂提供的2012年度发电数据,机组至少应满足189 MW的发电出力。

3.3.2.4 全厂燃煤量

燃煤量计算公式为

式中:m为燃煤量;qVs为主蒸汽流量,721.3 t/h;hs为主蒸汽比焓,3 396 kJ/kg;qVg为主给水流量,701.4 t/h;hg为给水比焓,1 200 kJ/kg;qVz为再热蒸汽流量,616 t/h;hr为再热热段蒸汽比焓,3 539 kJ/kg;hl为再热冷段蒸汽比焓,3 021 kJ/kg;ηb为锅炉效率,92%;Ql为自然煤低位发热量,20.920 MJ/kg。

根据上式,按采暖期182 d考虑,计算得出采暖期全厂2台锅炉总燃煤量为624.329 kt(折成标煤后)。

3.3.2.5 采暖期全厂发电热耗率

根据采暖期182 d可计算出发电设备运行小时数为4 368 h,采暖期总供热量为6.279×1012kJ,发电功率为379.092 MW,采暖期发电热耗率的计算公式为

d={1 000×1.03[qVs1(hs1-hg1)+

qVz1(hr1-h11)+qVs2(hs2-hg2)+

qVz2(hr2-h12)]-Q/t}/(Pηbηp) ,

式中:ηb为锅炉效率,92%;ηp为管道效率,99%;P为发电机功率,379.092 MW;Q为全厂总供热量,6.279×1012kJ;t为发电设备采暖期利用小时数,4 368 h;下标1表示#1机组,下标2表示#2机组。

经过计算,采暖期发电热耗率为7 062.2kJ/(kW·h)。

3.3.2.6 供热煤耗

对于抽凝供热式机组,供热煤耗的公式为

式中:Br为供热煤耗;Qn为标准煤发热量,29 307.6 kJ/kg。经计算,供热煤耗为37.490 9 kg/GJ。

3.3.2.7 采暖期全厂发电标准煤耗

式中:W为采暖期总发电量,1.66×109kW·h。经计算,采暖期发电标准煤耗为0.234 291 kg/(kW·h)。

3.3.2.8 采暖期全厂热效率

计算得出采暖期全厂热效率为66.976%。

3.3.3 机组带热泵,供热面积为1 000万m2

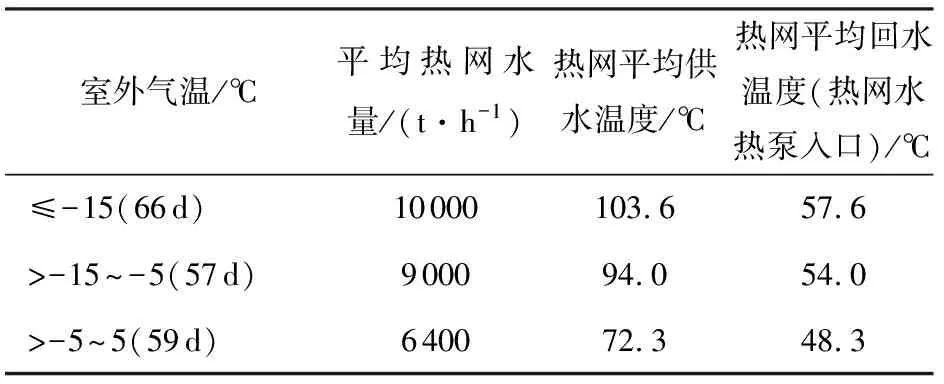

根据电厂2012年度供热统计数据,室外温度区间为-15 ℃以下,-15~-5 ℃,-5~5 ℃时的数据见表1。

表1 2012年度供热参数统计[1]

根据该厂2×300 MW机组的设计以及未来的发展规划,2013年度采暖季供热面积将增大至1 000万m2,最大热网水流量为10 000 m3/h。根据供热量折算不同室外温度区间的热网水流量,见表2。

由以上3个供热区间段内的水量及供回水温度,可分别折算出3个区间内的供热量。由供热量可折算出抽汽量,根据不同的抽汽量及189 MW的发电功率,由于余热水温度升高而背压提高到6.6 kPa,可计算出3个不同室外温度区间内的热平衡,得出的计算结果见表3。

表2 2013年度供热参数折算[1]

表3 投入热泵后能耗指标计算结果

因此,在供热量相同、发电量相同的条件下,带热泵机组比不带热泵机组每个采暖季可节约标煤624.329-584.707=39.622 (kt)。

4 经济投资及效益分析

4.1 投资情况

该工程静态投资12 070万元,单位造价201元/kW;工程动态投资为12 232万元,单位造价204元/kW;建设期贷款利息162万元。总投资收益率为20.03%,项目资本金内部收益率为68.00%。

4.2 节能计算

在供热量相同、发电量相同的条件下,带热泵机组比不带热泵机组每个采暖季可节约标煤39.622 kt。

4.3 环保效益

项目建设的目的旨在对现有供热机组的循环水余热进行回收利用,项目实施后,每年可节约标煤39.622 kt,仅此一项每年可减少粉尘排放345.46 t,减少SO2排放154.09 t,减少NOx排放159.06 t,减少CO2排放105.00 kt。可见,该工程的环保效益是十分明显的。

5 结论

采用水源热泵系统对300 MW供热机组的低温循环水进行余热回收,可有效减少循环水的蒸发损失以及对环境的热污染,能较好地实现能源的再利用。热泵技术利用溴化锂作为工质进行热量回收,没有燃烧过程,不排放废气、废水、废渣,仅是将循环水中的余热资源加以回收并用于采暖,符合可持续发展和环保的要求。整个系统稳定可靠,舒适性高,充分体现了系统经济、节能、环保的特点。不仅有良好的节能降耗的作用,而且具有明显的环保减排效果,并可缓解城市热网热源不足的问题,在同类型供热机组上具有一定的推广价值。

参考文献:

[1]曹勇,王钟,赵连东.300 MW供热机组利用循环水余热供热技术研究项目可行性研究报告[R].长春:东北电力设计院,2013.

[2]郭小丹,胡三高,杨昆,等.热泵回收电厂循环水余热利用问题研究[J].现代电力,2010,27(2):58-61.

[3]赵春娟,栗兰波,李凤林,等.浅谈利用水源热泵技术回收钢铁厂循环水余热[J].黑龙江环境通报,2011,35(1):51-53.

——以天津和上海为例