双流程凝汽器增设中间水温测点的实践

吴欣,朱德明,吴宁

(1.华电滕州新源热电有限公司,山东 滕州 277500; 2.枣庄电力公司,山东 枣庄 277102)

1 设备概况

华电滕州新源热电有限公司二期机组汽轮机型号为C312/305-16.67/0.5/538/538,机组最大出力可达343 MW;凝汽器为N-18150型单背压、单壳体、对分双流程、表面式凝汽器,管束布置形式为卵式,选用管材为TP316L,冷却管尺寸为ø25 mm×0.5 mm/ø25mm×0.7 mm(主冷区/顶部及空冷区);额定冷却水量为39 920 t/h,设计工作水温为20 ℃,最高工作水温为33 ℃;配套循环水泵采用双速电机,根据环境温度及机组负荷,可采用双循环水泵高速并列运行、循环水泵一高速一低速并列运行、双循环水泵低速并列运行、单循环水泵高速运行、单循环水泵低速运行共5种运行方式来调节冷却水水量。

自2006年该机组投产以来,为了提高冷端系统的效果及机组的真空度,华电滕州新源热电有限公司先后进行了增设真空泵工作水冷冻装置、循环水泵增容改造、利用停机机会对凝汽器进行注水查漏、对凝汽器进行高压水冲洗等工作,机组的真空度有所好转,但冷端系统仍存在以下问题:

(1)凝汽器进水温度低于15 ℃时,会出现进回水温差高于13 ℃的情况,增开循环水泵提高冷却水量,真空度提高有限,端差明显加大;

(2)凝汽器进水温度高于30 ℃时,采用双循环水泵高速并列运行方式,机组负荷低于240 MW时,端差接近8 ℃,温升低于8 ℃;

(3)按照现代凝汽器的理论,过冷度应为0 ℃,但该凝汽器平均过冷度长期为1.5~2.0 ℃,即使在夏季冷却水进水温度高达33 ℃时,机组带满负荷,过冷度仍在1.2 ℃左右;

(4)凝汽器端差偏高,机组负荷低于70%额定负荷时尤为明显。

2 测点装设的必要性

考虑到城市水资源日益紧张的现状,该期机组建设时,循环水补水设计为城市生活废水及工业废水处理后的中水。2009年年底,2台机组的循环水补水中开始添加城市中水,目前采用城市中水与地表水混用的方式,中水与地表水的水量比例为1∶4。

在中水添加后,加强了对凝汽器停机后的清洗工作,防止结垢。运行中加强循环水水质的监督、排污和加药处理,以降低结垢的风险。

中水中杂质较多,凝汽器易结垢。若凝汽器管内流速低于1.2 m/s,杂质无法冲走,会导致结垢,因此,添加中水的凝汽器的管内合理流速应在1.5 m/s以上。

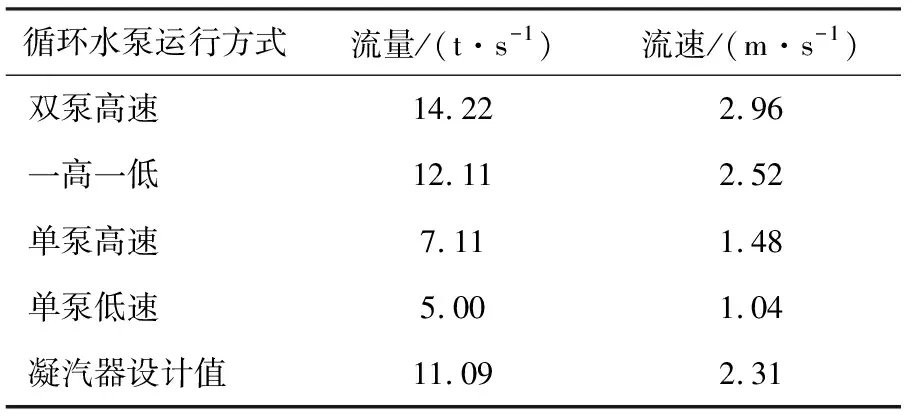

根据循环水泵的高、低速铭牌流量,计算不同循环水泵组合工况下的凝汽器管内平均流速,见表1(该计算的假设条件为:以所有冷却水管内截面之和为总通流面积,4.81 m2;并泵运行工况未考虑并泵的流量损失)。

表1 各运行方式下凝汽器冷却水流量、流速

由表1可知,在单泵高速、单泵低速运行的情况下,理论流速均低于1.5 m/s,易引起凝汽器结垢。

该双流程凝汽器的循环水流程为底进上出,循环水由凝汽器底部流入第1道流程,经凝汽器返回水室折向流过上部的第2道流程,换热流程正好相反。从凝汽器结构及运行工况看,位于上部的第2道流程凝汽器管结垢的可能性大,其原因为:

表2 各工况下凝汽器参数

(1)位于凝汽器上部的第2道流程的进水温度高于第1道流程中的进水温度;

(2)由于返回水室处存在水流的折向,第2道流程的供水产生了压力损失,受压力场不匀及重力场的影响,个别管内流速将低于平均流速,在这些管内较易结垢。

针对上述情况,在凝汽器的返回水室上增加了水温测点,测点选用与凝汽器进、出口水温测点一致的PT100铂金测点。在返回水室的中部开孔,通过该孔将测点插至返回水室的中部,测量第1道流程所有管束充分混合后的平均水温。单台凝汽器增设测点费用约3 000元。通过该测点测定双流程凝汽器2道流程的换热效果,通过监督凝汽器上部第2道流程的传热效果来监督凝汽器的早期结垢。

3 测点装设后的应用情况

2012年11月,利用机组停运机会,在凝汽器上增加了返回水室处的水温测点。投运前,进行了该水温测点与原进、出水温测点的标定。2012-11-17,在平均进水温度为17 ℃左右的情况下,单循环水泵高速运行,机组负荷在稳燃负荷至最高负荷间变化,取24 h的曲线列出参数,见表2。

在循环水总温升为10 ℃左右的情况下,各温度下水的焓值接近。由表2可知:凝汽器的第1道流程的换热效果远好于第2道流程的换热效果,且换热效果的差别在机组负荷低的情况下特别明显。

取同时间段的凝结水温度及排汽温度曲线可知,随着负荷的变化,凝汽器过冷度在1.5~2.0 ℃范围内变化。

3.1 设计方面的原因

现行的DL/T 932—2005《凝汽器与真空系统运行维护导则》中,凝汽器传热系数的计算公式引用美国传热学会HEI—1995《表面式蒸汽凝汽器规范》的规定。

K=K0βcβtβm,

式中:K为总传热系数,W/(m2·℃);K0为基本传热系数,W/(m2·℃);βc为冷却水入口温度修正系数;βt为管材和管壁厚修正系数;βm为冷凝管修正系数。

由上述公式看,其对凝汽器传热效果的衡量仅从水侧考虑,未考虑汽侧流速对凝汽器换热效果的影响,也未考虑凝汽器冷却水各流程传热效果的差别。卵式布置管束凝汽器受凝汽器内部布置的低压加热器的影响,汽流易受阻。机组负荷高时,排汽量大,在汽轮机排汽口面积一定的情况下,汽侧的平均流速将提高,汽流受阻现象相对减轻,增强了顶部的换热效果。

由凝汽器的组管配合看,上部流程配管数量略低于下部,上、下部布管比例约为4∶6。上部第2道流程的冷却面积较下部第1道流程的冷却面积小,且冷却水入口温度比第1道流程高,因此冷却效果差于第1道流程。

凝汽器顶部第2道流程中,为了保证顶部及空冷区冷却管的强度,冷却管壁厚选择0.7 mm,高于第1道流程主冷区冷却管0.5 mm的壁厚。按照DL/T 932—2005《凝汽器与真空系统运行维护导则》中推荐的美国HEI标准中的壁厚修正系数,2种壁厚的修正系数分别为0.863及0.912。0.7 mm壁厚的管子较0.5 mm壁厚的管子的传热效率降低约5.9%,这部分管子占上部的总管束的15%左右,对换热效果有一定的影响。

3.2 运行方面的原因

测点装设完毕后,进入冬季工况,冷却水温度低,真空度高,真空系统的漏气量大,卵式布置的凝汽器的部分管束中易积聚空气。该凝汽器的抽气口布置在凝汽器中部第2道流程处,漏入的空气主要凝聚在凝汽器的上部第2道流程,影响了上部的换热效果。当机组负荷高时,受排汽量增大的影响,真空度降低,机组漏入的空气量小,传热效果有所好转。

第2道流程结垢多于第1道流程的结垢,污垢传热热阻约是金属管壁传热热阻的39倍,极大地影响了第2道流程的传热效果。

由新增测点的测量情况看,该凝汽器过冷度大的原因为:在任何工况下,换热主要由底部的第1道冷却水完成,越靠近底部的管束,其温度越低,导致排汽被过度冷却。

在各工况下,第1道流程的冷却水温升为9~11 ℃,可推断凝汽器下部的结垢在可容忍范围内。第2道流程的冷却水温升为0.1~3.3 ℃,结垢倾向较明显。

按照上述分析,决定在机组停运后进行凝汽器的加药清洗,检查其上部管束布置的合理性及堵管数量,论证抽空气口的合理性,以进一步提高机组的真空度。

4 结论

(1)双流程凝汽器中间水温测点的安装,对查找凝汽器的冷却效果不良的原因提供了依据,可在机组检修时有的放矢地进行清洗。

(2)在凝汽器添加中水或其他较差的水质时,通过该测点,可在线监督其结垢趋势,发现上部流程温升变化。

(3)由于水资源紧张,北方新投运的火力湿冷机组多采用添加中水作为补水源的方式,而凝汽器管材多为不锈钢管材,不锈钢管材的清洁系数对凝汽器的换热效果影响极大。添加较差水质的凝汽器要靠胶球清洗系统来保持清洁,若胶球清洗系统运行效果不好,将比完全清洁的不锈钢凝汽器换热系数下降17%~28%。若凝汽器在新投运时就安装此测点,以其在管壁基本清洁的情况下2道流程的温升为基准值,添加中水后监督上部温升的变化值,就能达到监督凝汽器早期结垢的目的。

(4)该测点增设,对双流程凝汽器的漏空气监督提供了辅助手段。

参考文献:

[1]DL/T 712—2010 发电厂凝汽器及辅机冷却器管选材导则[S].

[2]DL/T 1078—2007 表面式凝汽器运行性能试验规程[S].

[3]DL/T 932—2005 凝汽器与真空系统运行维护导则[S].

[4]李青,高山,薛彦廷.火力发电厂节能技术及其应用[M].北京:中国电力出版社,2013.

[5]汪国山,金春南,陈春祥.冷却水流程数对凝汽器热力性能的影响[J].热能动力工程,2004,19(1):20-24.

[6]徐世明.汽轮机凝汽器端差运行诊断分析[J].湖南电力,2010,30(1):39-41.