影响深度裂解焦化加热炉长周期运行的原因分析与应对措施

李晓昌,王志刚

(1.西安石油大学,西安710065;2.中国石化洛阳分公司焦化车间,河南洛阳471012)

影响深度裂解焦化加热炉长周期运行的原因分析与应对措施

李晓昌1,王志刚2

(1.西安石油大学,西安710065;2.中国石化洛阳分公司焦化车间,河南洛阳471012)

分析了影响焦化加热炉运行周期的主要因素,得出原料沥青质和盐含量(主要是Na+含量)高是加热炉运行周期缩短的主要原因。当原料中沥青质质量分数大于18%、盐含量高于10 mgNaCl/L时,加热炉运行周期急剧缩短,最短约为2个月。通过加强原料监控,建立预警值,及时调整循环比和反应温度,调整注汽比例,可将运行周期延长至4个月。当原料中沥青质质量分数不大于18%、盐含量不大于10 mg NaCl/L时,加热炉运行周期可达5~6个月。

焦化加热炉 运行周期 沥青质 盐含量

焦化装置投资少、运行成本低,可以加工各类高密度、高黏度的废渣重料,所以得到广泛推广[1-2]。为了加大原料裂解深度、增加液体收率,在2011年大检修期间,中国石化洛阳分公司采用中国石油大学(华东)技术,对焦化加热炉进行了改造。通过加热炉标定的验证工作,改造后原料在加热炉内停留时间增长、流速减慢,在一定程度上增加了液体收率,但加热炉运行周期缩短,正常焦化加热炉的炉管清焦周期一般为6~8个月,改造后的加热炉清焦周期一般在4~6个月。从2013年10月加热炉机械清焦结束后投入运行至12月,仅2个月时间,由于炉管结焦速率过快,加热炉炉管表面温度达到清焦要求,为保证加热炉的安全运行,再次进行加热炉清焦作业,出现了历来运行最短的清焦周期。基于此种情况,在一定的操作条件下,延长加热炉清焦周期是加热炉运行过程中面临的一个主要问题。

1 加热炉改造的基本情况

根据焦化装置现有设计条件和操作现状,2011年装置大检修期间,在加热炉总体结构不变的前提下,主要做了如下改造:

(1) 辐射室内炉管总体布置由“上进下出”(见图1)改为“下进上出”(见图2)流程,并且辐射室各路出口新增扩径炉管4根,这样焦化原料在炉管内的缩合反应段升温速率降低,提高焦化原料在炉管内的停留时间,增加裂解深度,进而降低石油焦收率;辐射室顶部新增侧边管排与现有管排为错排方式,炉管变径采用同心大小头,防止变径处产生不流动的区域而导致结焦。

图1 改造前加热炉单炉室总体流程

图2 改造后加热炉单炉室总体流程

(2) 对加热炉注汽点的位置和注汽流量的控制模式进行调整,增加8台注汽调节阀,通过“三点可灵活调节注汽流量”的模式降低炉管结焦的速率。

(3) 加热炉燃烧器由传统空间燃烧改为附墙燃烧,燃烧器负荷增加,相应设计参数也进行改变。

(4) 辐射中间火墙采用凹凸设计,底部第一层耐火度为1 500 ℃,顶部两层耐火度为1 200 ℃,2 m以上高度采用凸出折流砖。采用贴墙燃烧方式后,为实施“贴墙燃烧”,同时减少炉墙散热和保证炉墙稳定性,取消所有侧墙看火孔,炉墙高温段采用特制异型耐火砖。

(5) 流程改变后,为加强炉管表面温度监控,增加了部分自控仪表,改造不涉及加热炉控制系统,原来PID控制方案及燃烧系统控制方案未作改动。

(6) 改造后加热炉热负荷增加,为保证加热炉热效率,在加热炉空气预热器中增加了部分热管。高温烟气经原热管空气预热器流出后进入低温段空气预热器,与空气换热后由烟囱排出。

2 加热炉深度裂解改造后炉管流体运动情况分析

炉管中焦化物料流速过高,会增加管内的压力降,增加管路系统的能耗。但是加热炉管内物料的流速越低,则边界层越厚,传热系数越小,管壁温度越高,介质在加热炉管内停留时间越长,容易结焦,同时也容易对炉管造成损坏[3]。所以加热炉的流速应当处于一个合理的区间。

通过上述加热炉改造的基本情况可知,对于炉管主要进行两方面改造:①延长辐射段炉管的长度,每路增加4根炉管,共增加16根,总长度增加368 m;②新加炉管直径由Φ127 mm扩展至Φ141 mm。原料在炉管内的流量按式(1)计算。

GF=W/(N×F0)

(1)

式中:GF为管内介质流量,kg/(m2.s);W为管内介质流量,kg/s;N为管程数,即炉管路数;F0为每路炉管的流通截面积,m2。

按照式(1)进行计算改造前后炉管流量,结果见表1。由表1可知,与改造前相比,改造后焦化物料流量在辐射段末端下降21.30%,说明改造后焦化物料在扩径炉管中的流量明显变小。同时,430 ℃以上焦化物料在炉管内停留时间增加18 s,焦化物料在炉管内总停留时间高达85.8 s,改造后液体收率平均提高1.76%,石油焦挥发分降低1.35%[4],取得了预期效果。

表1 改造前后炉管流量变化

3 加热炉运行周期缩短前后原料性质的变化

影响加热炉运行周期的主要因素有工艺参数与原料性质[5],在此工艺参数并没有大幅度的波动和调整,因此,对原料性质进行对比分析。

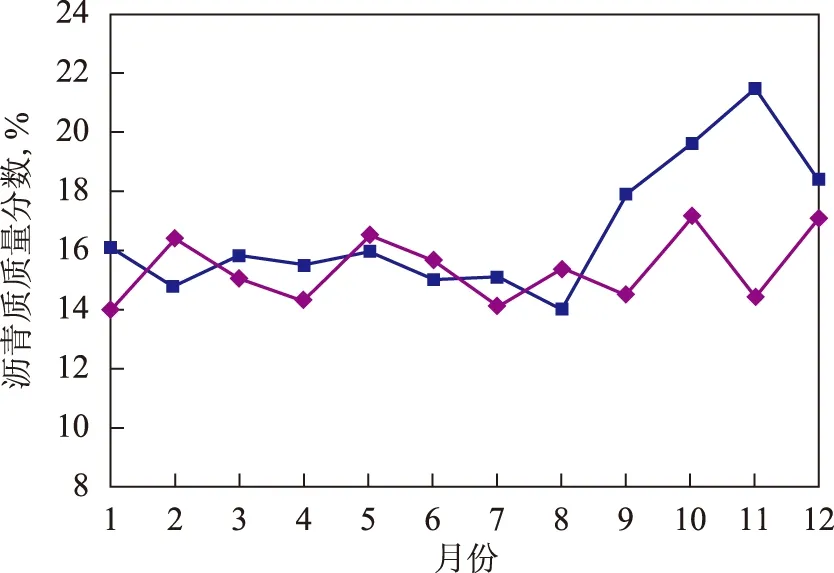

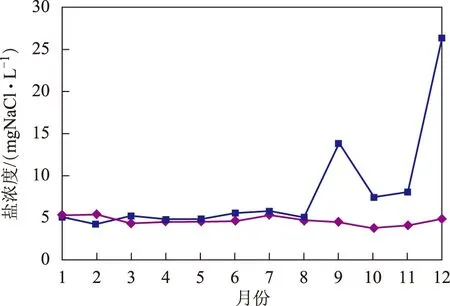

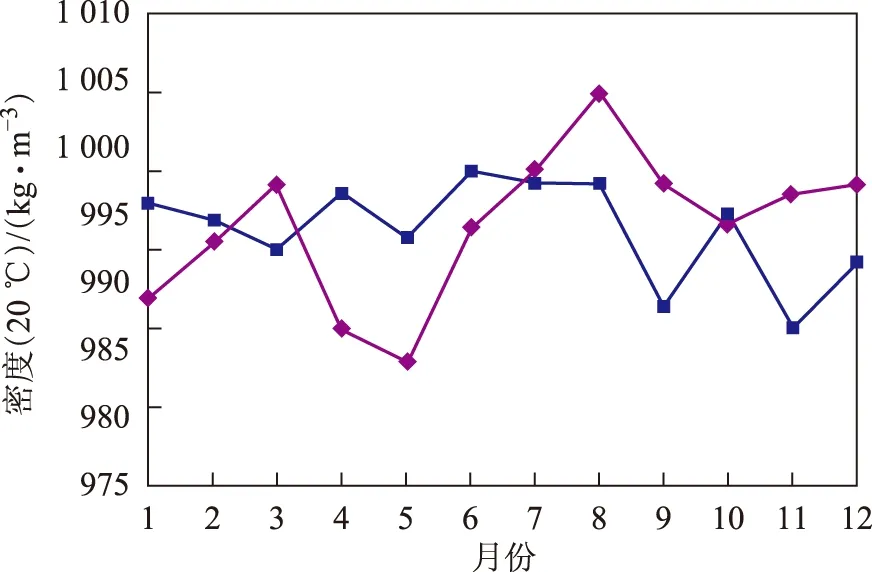

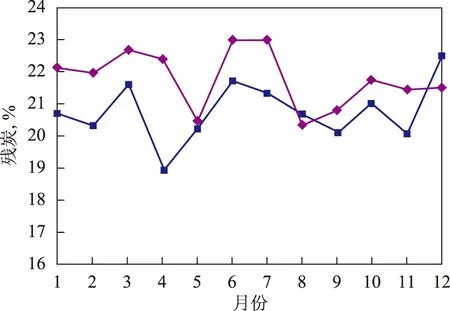

影响加热炉结焦和运行周期的原料性质主要有密度、残炭、沥青质和盐含量等[6]。图3~图6为2012—2013年期间原料性质变化趋势。从图3~图6可知,在加热炉运行周期较短的2013年下半年,原料中沥青质含量和盐含量有明显的突升,密度和残炭无异常变化。因此,可以推断原料中沥青质和盐含量超标是影响加热炉运行周期的主要因素。

图3 2012—2013年渣油沥青质含量变化◆—2012年; ■—2013年

图4 2012—2013年盐含量变化◆—2012年; ■—2013年

图5 2012—2013年密度变化◆—2012年; ■—2013年

图6 2012—2013年残炭变化◆—2012年; ■—2013年

3.1 原料中沥青质对运行周期的影响

沥青质在重油中容易析出、缩合,挂在炉管壁上,对原料在炉管内结焦有促进作用[7]。由图3可知:2012年,渣油中的沥青质质量分数平均值为15.9%,最高值不超过18%;2013年上半年,加热炉运行基本正常,沥青质质量分数在15%左右波动;而到2013年10月后,沥青质质量分数高于18%,均值高达19.6%,比正常值高约4百分点,清焦周期缩短至2个月。2012年和2013年上半年加热炉处于正常运行周期,清焦周期在5~6个月。因此,在其它生产条件不变的条件下,当沥青质质量分数低于18%时,可以保持加热炉生焦周期正常,高于18%时,结焦倾向加大,沥青质含量偏高造成加热炉运行周期缩短。

3.2 原料中盐含量对运行周期的影响

在高温下盐类易于结晶析出,造成炉管内壁盐类吸附结垢,这在油品汽化和裂解后更加明显;另外,由盐垢引起的局部阻力和局部过热可加剧胶质和沥青质的结焦,并有利于焦粒的着床和生长[8]。加热炉运行周期对原料中的盐含量尤为敏感,文献[9]指出,焦化加热炉运行周期的倒数与Na+含量的对数成正比,即Na+含量越高,运行周期越短,同时,在盐含量高的情况下,各类调整措施对延长加热炉的运行周期效果不明显。由图4可知,焦化装置原料的盐含量正常生产情况一般保持在约5 mgNaCl/L,到2013年9月,盐含量高达13.97 mgNaCl/L,造成10月进行机械清焦;12月清焦结束后,焦化进料的盐含量高达26.36 mgNaCl/L,造成炉管结焦加速,运行周期明显缩短。因此,当焦化原料的盐含量低于10 mgNaCl/L且稳定时,焦化加热炉的清焦周期可稳定在5~6个月;当盐含量高于10 mgNaCl/L时,会缩短焦化加热炉的运行周期,影响装置安全平稳生产。

4 延长加热炉运行周期的措施

4.1 加强原料监控,建立预警指标,及时调整进料量

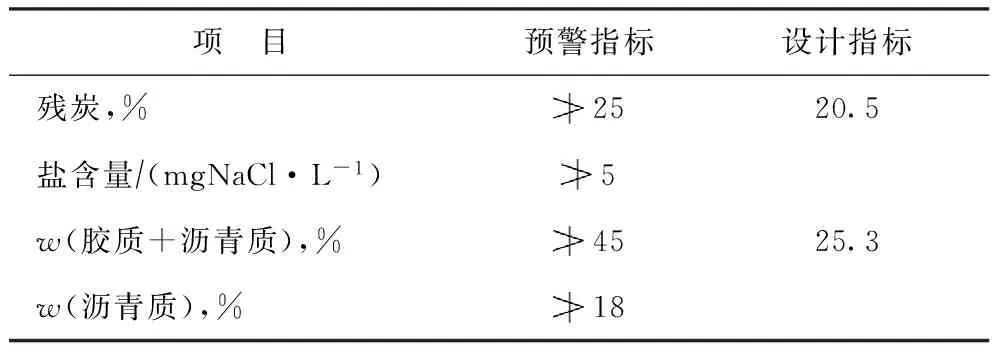

焦化进料由来自常减压蒸馏装置的热渣油和来自罐区的冷渣油2部分组成,热渣油性质波动较大,冷渣油性质相对稳定。为此,设立监控热渣油原料预警指标,每天对原料的性质进行记录。依据中国石化洛阳石化工程公司提供的设计值和生产经验,建立了如表2所示的预警机制,当原料性质超过预警值后,及时调整相应的操作参数。

热渣油量一般占总进料量的比例为60%。每天要及时查看原料油盐含量分析结果(焦化原料为减压渣油,在中国石化行业标准分析项目中无盐含量标准,故查看原油盐含量分析结果)。当原料油中盐含量平均值大于10 mgNaCl/L时,降低热渣油进装置量,提高冷渣油量。当原料油中盐含量平均值大于20 mgNaCl/L时,降低热渣油进装置量,热渣油量与进料量比例调整为50%。

根据原料盐含量变化对进料量进行灵活调节,可以避免由于原料盐含量突然变化对炉管造成的不可恢复性的冲击。当原料盐含量恢复正常后,再调整到合理生产参数,可以延长加热炉运行周期。

表2 焦化装置原料预警指标

4.2 依据沥青质和盐含量及时调整循环比、反应温度

循环油性质较原料性质好;当原料性质变差时,适当增加循环比可以快速有效缓解原料的结焦倾向[10];反应温度是指加热炉出口温度,当原料性质达到预警值后,降低反应温度,可以减缓结焦速率,延长加热炉运行周期。依据沥青质和盐含量变化,建立如表3所示的调整方案。

表3 原料性质、循环比及反应温度的对应关系

4.3 依据盐含量变化及时调整注汽比例

为了控制原料在炉管内的流速在合理范围内,与某科研机构合作进行计算并与实际生产经验相结合,制定了原料性质与不同处理量、生焦周期、注汽量之间的关系。依据不同的焦化处理量,及时调整注气参数,保证原料在管路内维持合理流速,降低结焦速率,延长加热炉运行周期。表4为原料性质、进料量、生焦周期及注汽参数的对应关系。

表4 原料性质、进料量、生焦周期及注汽参数的对应关系

5 效果分析

5.1 生产参数调整后加热炉运行情况

按照机械清焦后炉管温度为560 ℃、在炉管温度升高至650 ℃时,清焦计算运行周期。在其它条件不变情况下,生产参数调整前后加热炉炉管温度变化见图7。由图7可知:在调整前加热炉炉管温升约为43 ℃/月,加热炉运行周期约为2个月;在调整后,炉管温升约为24 ℃/月,加热炉运行周期约为4个月。由此可知,采取相应的调整措施后加热炉运行周期得到延长,但是还达不到正常生产期间所要求的加热炉运行周期。

图7 参数调整前后加热炉温度变化■—调整前; ◆—调整后

5.2 原料性质稳定条件下的加热炉炉管温升

2014年4月原料性质比较稳定,在其它操作参数不变时,原料盐含量平均值为4.98 mgNaCl/L,沥青质平均值为18.23%时,加热炉炉管温度变化如图8所示。由图8可知,炉管温升约为16 ℃/月,运行周期达到5~6个月,可以恢复到正常生产期间的运行周期。

图8 原料性质稳定时加热炉炉管温度变化

6 结 论

分析了影响焦化加热炉运行周期的主要因素。当原料中沥青质质量分数高于18%、盐含量高于10 mgNaCl/L时,加热炉运行周期急剧缩短,最短约为2个月。在加强原料监控,及时采取调整循环比、反应温度和注汽量等措施后,加热炉运行周期得到延长,但是一般不超过4个月;当原料沥青质质量分数不高于18%、盐含量不大于10 mgNaCl/L时,加热炉运行周期可以恢复到5~6个月。

[1] 程之光.重油加工技术[M].北京:中国石化出版社,1994:3-8

[2] 李春年.渣油加工工艺[M].北京:中国石化出版社,2002:4-11

[3] 钱家麟,于遵宏.管式加热炉[M].北京:中国石化出版社,2003:6-7

[4] 刘健,翟志清,王燮理,等.延迟焦化加热炉深度裂解技术改造效果分析[J].石油炼制与化工,2013,43(11):4-7

[5] 张力,张政伟.延迟焦化加热炉炉管结焦原因分析及对策[J].石油炼制与化工,2010,41(11):21-26

[6] 陈庆玲.延迟焦化加热炉炉管结焦机理研究[D].北京:石油化工科学研究院,2007

[7] 林世雄.石油炼制工程[M]. 3 版.北京:石油工业出版社,2000:58-62

[8] 龚朝兵,周雨泽,管岳贵,等.焦化加热炉对流段结焦原因分析与对策[J].中外能源,2012,17(9):83-89

[9] 宋安太.塔河重质原油的加工工艺[J].石油炼制与化工,2004,35(6):39-42

[10]韩靖.延迟焦化加热炉炉管结焦分析[J].石油化工通用机械,2010(7):50-54

FACTORS AFFECTING OPERATION PERIOD OF COKING FURNACE AND CORRESPONDING MEASURES

Li Xiaochang1, Wang Zhigang2

(1.Xi’anShiyouUniversityXi’an710065; 2.SINOPECLuoyangCompany)

By analysis of the operation data it is found that the asphaltene and salt content are the main factors influencing the heating furnace operation period for coking unit and that once the asphalt content is more than 18% and the salt content is higher than 10 mgNaCl/L,the operation cycle of the heating furnace is sharply shorten,the shortest one is about 2 months.By strengthening raw material control,establishing early warning value,timely adjusting circulation ratio and reaction temperature as well as adjusting the gas injection rate,the cycle can be extended to 4 months.The operation practice proves that as long as the asphalt content is not greater than 18% with the salt content less than 10 mg NaCl/L,the heating furnace operation cycle can be prolonged to 5—6 months.

coking furnace; operation period; asphaltene; salt content

2014-03-27; 修改稿收到日期: 2014-06-25。

李晓昌,工程师,2006年毕业于西安石油大学化学工程与工艺专业,从事工艺技术管理工作。

王志刚,E-mail:wzgdeemail@163.com。