泵用不可压缩流体密封刚度系数分析

张盟,王晓放,徐胜利,万学丽

(1.大连理工大学 能源与动力学院,辽宁大连116023;2.大连深蓝泵业有限公司,辽宁 大连116031)

泵叶轮入口轮盖与进口导流管间存在动静间隙。部分高压流体经叶轮出口间隙外泄,并重新回流至泵入口,这股回流既消耗主泵的功率,也干扰主流场流动,同时减小有效通流面积,降低泵的流动效率和性能。为了尽量降低这种泄漏,在动静间隙上设置非接触式不可压缩流体密封。

非接触式密封技术广泛应用在泵等旋转机械中,它能够有效控制旋转部件与静止部件间的泄漏。对于转子动力系统,密封会提供附加的刚度和阻尼,这对转子的稳定性造成一定的影响[1]。

Childs等[2-4]对控制体方法不断改进。Arghir等[5-7]发展了 CFD方法,并计算动力特性系数。Benckert等[8]做了大量的关于动力特性的实验,并证明密封的交叉刚度是由密封周向流动引起的,他们在实验中测量了不同类型密封的直接刚度,发现较长密封的直接刚度为负值。Leong等[9]蒸汽轮机迷宫密封做了大量试验,结果与Benckert等的测量结果很吻合,多数密封直接刚度为负,少量短密封为正。Mihai等[10]发现进出口压差较小时,出口有回堵现象,动力特性系数中的直接刚度系数出现负值,影响转子的对中效应,转子稳定性差。

国内何立东等[11-13]用实验和数值方法研究动力特性系数。模拟仿真方面,孙婷梅等[14-15]利用CFD有限元软件Fluent计算迷宫密封三维流场,研究了偏心率、入口预旋、涡动速度对密封动力特性的影响,密封直接刚度维持在负值范围,他们计算出密封周向压力分布曲线,但是没有分析产生负直接刚度的原因。

本文应用数值模拟结合工程实际,利用CFD有限元软件Fluent计算LNG泵的节流衬套和口环密封的动力特性系数,模拟在LNG泵不同转速工况下,不可压缩流体密封的动特性变化,通过分析比较密封圆周上压力和速度分布,研究等截面环形密封产生负直接刚度的原因和影响因素。

1 密封模型

1.1 涡动转子数学模型

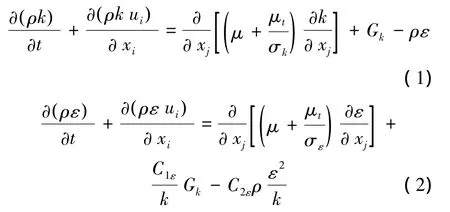

本文假设整体计算域为湍流,湍流模型采用标准的k-ε模型[16],近壁面采用标准壁面函数:

式中:Gk表示由平均速度梯度产生的湍动能项,Gb表示由浮力产生的湍动能项,YM表示由可压缩湍流中,耗散率的波动项,方程常数项C1ε=1.44,C2ε=1.92,Cμ=0.09,还有 σk=1.0,σε=1.3 分别是湍动能k和湍动能耗散率ε的湍流普朗特数,Sk和Sε是自定义源项,标准k-ε湍流模型是半经验公式。

1.2 涡动转子动力学模型

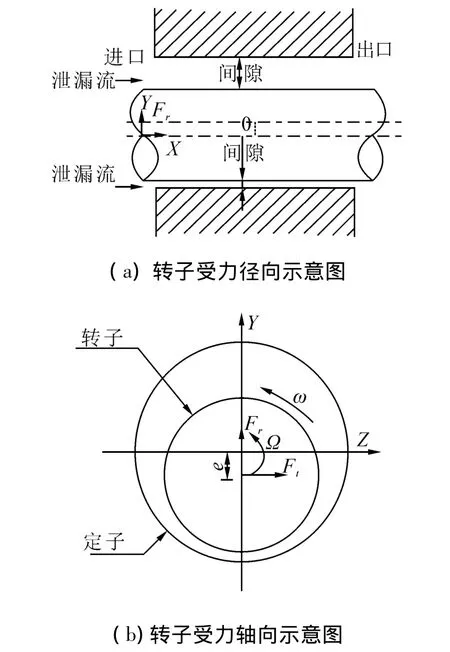

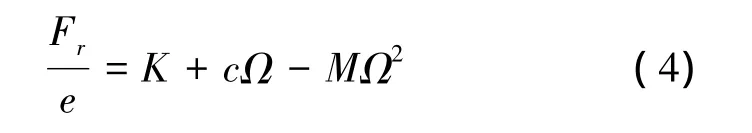

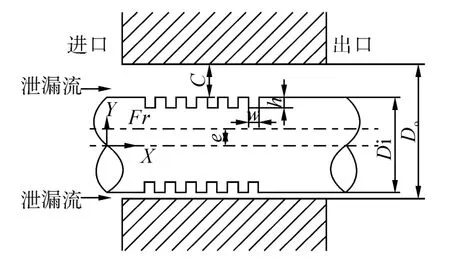

本文采用旋转坐标系,在转子中心定义坐标系,转子与静子的相对位置不变,坐标系变换把非定常问题转换成定常问题。图1所示偏心转子在静子中涡动受力,e为转子偏心距,本文假设转子绕静子中心以圆形轨迹涡动,涡动半径是转子偏心距e,涡动角速度是Ω,转子的旋转角速度是ω,转子的旋转角速度与涡动角速度比值定义为涡动比,涡动轨迹的径向力和切向力为Fr、Ft。

图1 偏心转子在静子中涡动受力示意图Fig.1 Force on eccentric rotor in stator

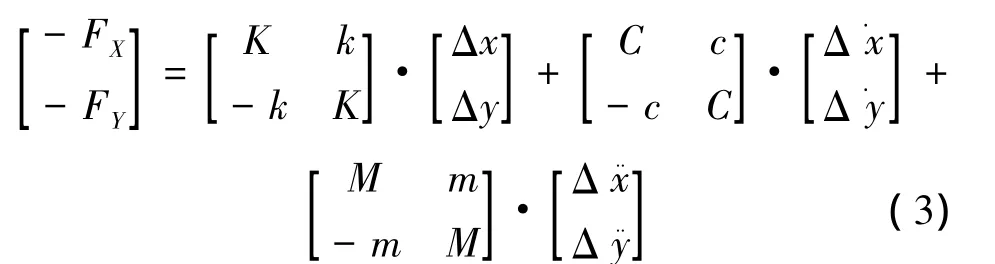

1.3 动力学方程

当转子受到小扰动,以小圆形轨迹绕静子中心涡动,转子受到的水动力可以由刚度、阻尼和惯性系数的反对称矩阵和转子的位移、速度、加速度的线性关系表示,矩阵中包括 6个独立参数(K,k,C,c,M,m),K为直接刚度,k为交叉刚度,C为主阻尼,c为交叉阻尼,M为主惯性系数,m为耦合惯性系数。

在不同的涡动比下,积分转子表面压力生成转子涡动轨迹的径向力和切向力Fr、Ft,径向力和切向力的二阶方程:

本文求解密封线性动力特性,偏心距选取径向间隙的10%,Moore等[17]验证过此值在模拟小轨迹涡动的准确性。

为了求解特性系数,至少选取3个涡动比,为了提高计算精度,一般选取6个涡动比,对结果进行线性回归计算。

1.4 计算域和边界条件

图1(b)所示转子和静子相对位置的轴向视图,在计算域入口指定总压,出口指定静压。旋转坐标系下,转子壁面相对角速度为ω-Ω,密封壁面相对角速度为-Ω。给定湍流强度和水力直径。在转子和密封壁面为标准壁面条件,采用速度无滑移条件,流动绝热。

1.5 求解方法

求解器选择分离的隐式求解器,采用有限体积法离散控制方程。连续方程、动量方程和能量方程的离散格式为二阶迎风格式,湍动能和耗散率方程采用一阶迎风格式。

1.6 网格

在偏心状态下生成三维结构化六面体网格,偏心距选取间隙的10%。图2为槽道式密封间隙和槽道二维网格。为了提高求解精度,在近壁面增加了网格密度,相邻两节点间距离之比为1.1。Hirano等[7]验证了密封空腔和间隙网格密度独立性,证明了本文网格密度计算结果的可靠性。

图2 槽道式密封间隙和槽道二维网格Fig.2 Mesh of land and groove for grooved seal

2 计算结果与分析

2.1 等截面环形密封数值模拟

图1(a)为等截面环形密封示意图,对不同间隙等截面环形密封的不同转速工况进行数值模拟,转速nr=500~10 000 r/min,额定转速n=2 980 r/min,模拟介质为液态LNG,其他参数为:内径Di=53.2 mm,外径Do=53.5 mm,密封长度L=50 mm,L/Di=0.94(长密封),介质进出口压差 ΔP=0.005 MPa,环境压力P0=0.1MPa,动力粘度 μ=0.000 125 kg/(m·s)。

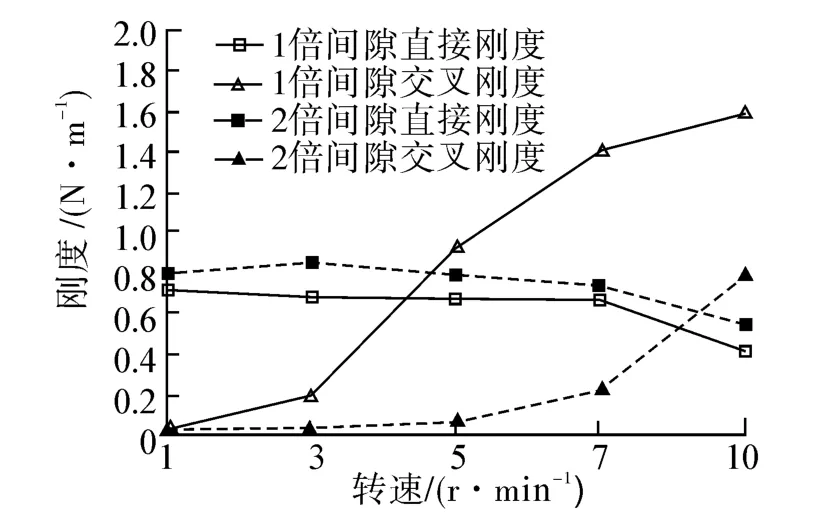

计算1 000~10 000 r/min转速工况下,1倍间隙和2倍间隙(磨损)等截面环形密封刚度特性系数,分析转速对刚度特性系数的影响,如图3所示,等截面环形密封直接刚度为负值,1倍间隙直接刚度的绝对值大于2倍间隙的绝对值,且直接刚度的绝对值随着转速的增大而增大,1倍间隙的增大幅度比2倍间隙大。1倍间隙的交叉刚度大于2倍间隙的交叉刚度。转速增大时,交叉刚度增大,且1倍交叉刚度的增幅大于2倍交叉刚度。

如图4所示,在5 000r/min工况下,等截面环形密封最大间隙和最小间隙的速度和压力特性曲线,等截面环形密封介质压力沿轴向下降,斜率和速度有关。密封周向间隙不均匀,介质受高速旋转的转子的摩擦力影响,在最小间隙处形成较最大间隙更大的周向速度,因此在最小间隙处形成较最大间隙处更大的速度。如图4(a)在密封进口处,最大间隙和最小间隙的速度激增,且最小间隙的加速度大于最大间隙,这部分动能增量消耗更多压力能,如图4(b)密封进口处,最小间隙压力下降幅度明显大于最大间隙;在密封中部,速度基本保持定值,最大间隙和最小间隙压降斜率一致;在接近密封出口,最大间隙处压力急剧下降,最小间隙处缓慢下降,同时下降到出口压力,在此过程最大间隙和最小间隙的速度相应幅度的增长。在密封轴向长度上,最小间隙处压力始终小于最大间隙处,因此表明直接刚度为负值,且直接刚度系数与压力特性曲线包含的面积有关。

图3 等截面环形密封刚度特性曲线Fig.3 Stiffness characteristic of annular seal

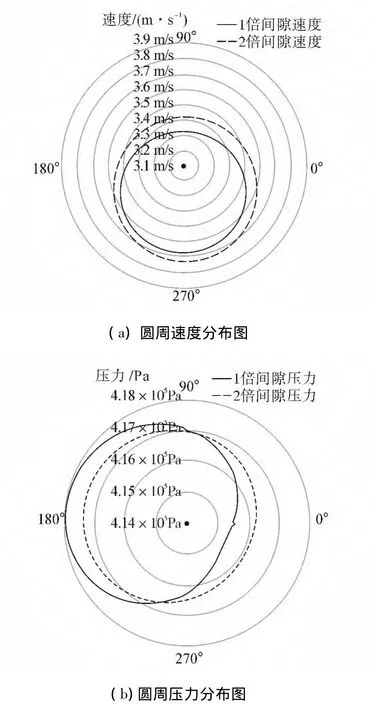

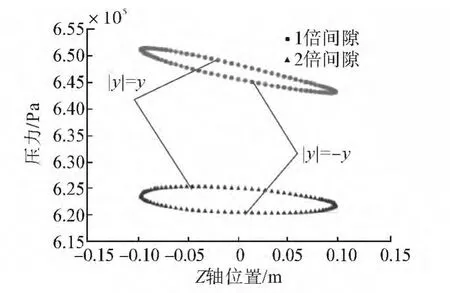

如图5(a)所示,在极坐标系下,在2 950 r/min工况下,1倍间隙和2倍间隙等截面环形密封2/5轴长处,圆周上各角度速度,介质在密封环内成螺旋轨迹流动,在圆周方向上最小间隙受到最大流动阻力,产生节流效应,1倍间隙密封在270°位置(最小间隙)速度达到最大,如图5(b)在174°位置压力最大,在334°压力最小,因此以 174°、334°为分界点,从174°到334°在转速方向上提供较大的压力势,促进介质加速流动;然而从334°到174°转速方向上提供反向压力势阻止介质流动,在88°位置速度最低。在同样的压差边界条件下,2倍间隙泄漏大于1倍间隙,因此各角度速度大于1倍间隙。

图4 等截面环形密封(5 000 r/min)最大间隙和最小间隙的速度和压力特性曲线Fig.4 Velocity and pressure of annular seal maximum and minimum clearance in the condition of 5 000 r/min

图5(b)中,压力特性椭圆中心向上偏离,表征密封产生负直接刚度;向左偏离,表征产生正交叉刚度;偏离极坐标系中心越大,表征刚度值越大。1倍间隙密封在较窄的流道内受到较大的阻力,所以压力特性椭圆中心偏心较大,1倍间隙的交叉刚度大于2倍间隙,直接刚度绝对值稍大于2倍间隙。因此,密封从正常间隙磨损成2倍间隙可以减小负直接刚度的不稳定影响。

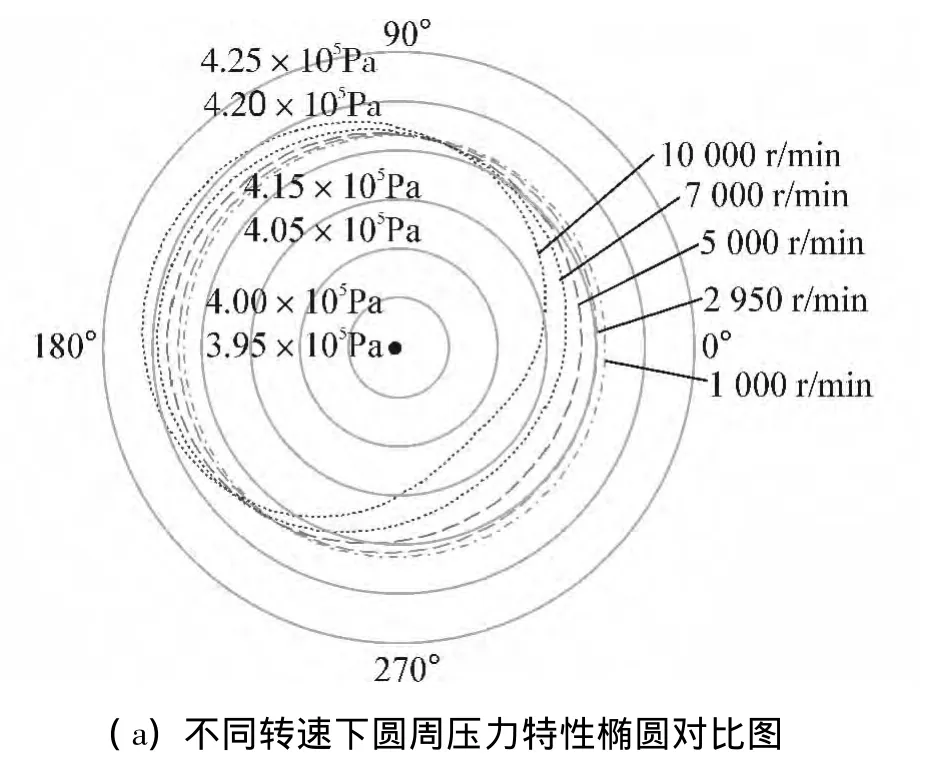

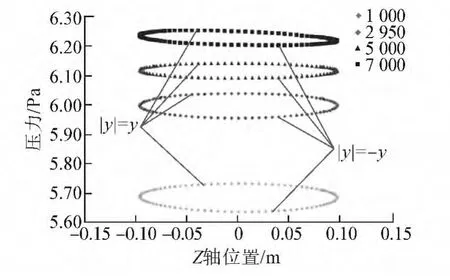

图6所示等截面环形密封不同转速圆周压力分布对比图,如图6(a),随转速增大,压力特性椭圆中心向左上方偏离距离逐渐增大,表征负直接刚度和交叉刚度的绝对值逐渐增大,稳定性下降。

如图6(b),不同转速下压力特性点对比图,特性点包含的面积与直接刚度的绝对值成正比,压力特性点面积的长轴线斜率的绝对值与交叉刚度的绝对值成正比。随着转速增大,直接刚度的绝对值逐渐增大,交叉刚度逐渐增大。10 000 r/min工况下负直接刚度绝对值最大,1 000 r/min工况下负直接刚度绝对值最小;10 000 r/min工况下正交叉刚度最大,1 000 r/min工况下正交叉刚度最小。

如图6(c),1 000 r/min和500 r/min压力特性点对比图,1 000 r/min压力特性点出现交叉点,500 r/min压力特性交叉点向z轴正方向移动,直接刚度由负值变为正值。因此,推测随着转速的继续降低,直接刚度会逐渐增大。推论高转速是造成负刚度现象的因素之一。

图5 等截面环形密封(2 950 r/min)1倍间隙和2倍间隙的速度和压力特性椭圆Fig.5 Velocity and pressure circumferential distribution of annular seal normal clearance and twice clearance in the condition of 2 950 r/min

图6 等截面环形密封不同转速圆周压力分布对比图Fig.6 Comparison of pressure distribution for annular seal over a range of rotating speed

2.2 槽道式密封数值模拟

图7为槽道式密封示意图,对槽道式密封的不同转速工况进行数值模拟,转速nr=1 000~7 000 r/min,额定转速n=2 980 r/min,模拟介质为液态LNG,其他参数为:内径Di=194.65 mm,外径Do=195.05 mm,密封长度L=28.5 mm,槽道数量N=6,槽道深度h=2 mm,槽道宽度w=2 mm,介质进出口压差 ΔP=0.37 MPa,环境压力P0=0.1 MPa,动力粘度 μ=0.000 125 kg/m·s。

计算在1 000~10 000r/min转速工况下,1倍间隙和2倍间隙(磨损)槽道式密封刚度特性系数,分析转速对刚度特性系数的影响,如图8所示,槽道式密封1倍间隙直接刚度小于2倍间隙直接刚度,且直接刚度随着转速呈现缓慢下降的趋势。1倍间隙的交叉刚度大于2倍间隙的交叉刚度。转速增大时,交叉刚度增大,且1倍交叉刚度的增幅大于2倍交叉刚度。

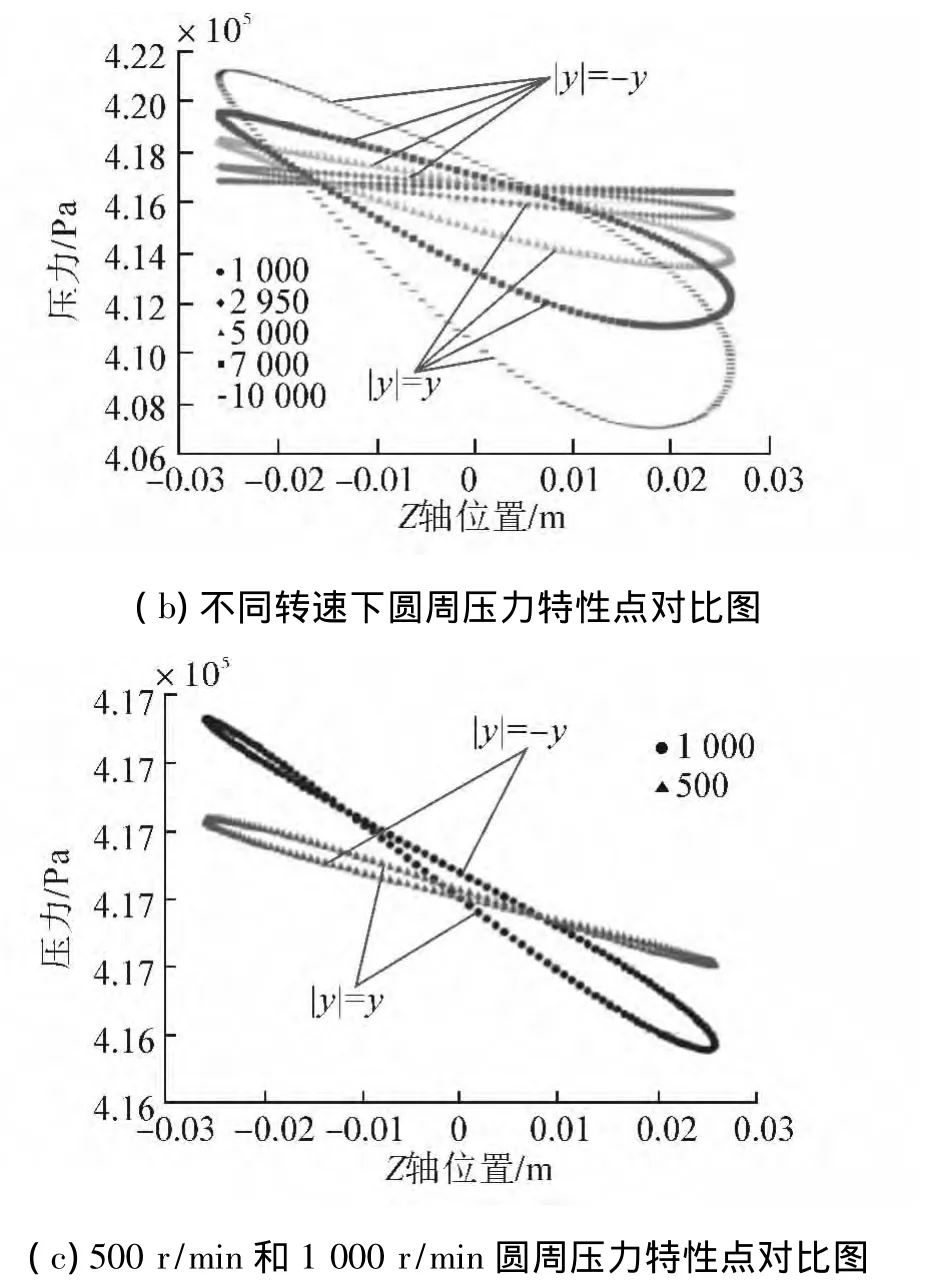

图9所示槽道式密封圆周压力特性点对比图,由于槽道式密封有较大密封腔室,所以密封圆周压力和速度分布比等截面环形密封更均匀,最大间隙和最小间隙之间压差较等截面环形密封更小,更不会出现最小间隙压力比最大间隙小的现象。在相同压差边界条件下,2倍间隙槽道式密封的泄漏量较1倍间隙大,速度也较大,因此压力较1倍间隙小。对于槽道式密封圆周平均压力越小,压力特性点包含的面积越大,槽道式密封直接刚度越大。2倍间隙槽道式密封的直接刚度大于1倍间隙,交叉刚度小于1倍间隙。

图10所示为2倍间隙槽道式密封不同转速下压力特性点对比图。对于较大间隙槽道式密封,随着转速增大,圆周平均压力值逐渐增大,且趋于均匀,压力特性点包含的面积逐渐缩小,直接刚度逐渐减小,交叉刚度逐渐增大,但增大幅度较小。1 000 r/min工况下直接刚度最大,7 000 r/min工况下直接刚度最小。7 000 r/min工况下交叉刚度最大,1 000 r/min工况下交叉刚度最小。

图7 槽道式密封示意图Fig.7 Grooved seal

图8 槽道式密封刚度特性曲线Fig.8 Stiffness characteristic of grooved seal

图9 槽道式密封(7 000 r/min)圆周压力特性点对比图Fig.9 Pressure change with Z-coordinate for grooved seal at 7 000 r/min

图10 槽道式密封不同转速圆周压力特性点对比图Fig.10 Pressure change with Z-coordinate for grooved seal over a range of rotating speed

3 结论

1)等截面环形密封和槽道式密封的1倍间隙直接刚度小于2倍间隙,1倍间隙交叉刚度大于2倍间隙,密封经过磨损泄漏量增大,稳定性却提高。

2)转速使等截面环形密封和槽道式密封的直接刚度下降,交叉刚度增大,造成稳定性下降,且随转速不稳定隐患成倍增长。

3)对于不可压缩流体,较长的等截面环形密封容易产生负直接刚度,槽道式密封直接刚度通常为正值,比等截面环形密封更加稳定,工程上建议采用槽道式密封控制不可压缩流体泄漏。

4)对于等截面环形密封,高转速容易造成负刚度现象的重要因素,但对于旋转机械,为避免这种现象,工程上建议增大间隙以减小转子不稳定隐患。

影响负刚度的因素很多,在结构参数上,密封的L/D比值是产生负刚度的重要的结构参数,本文计算的等截面环形密封L/Di=0.94属于长密封,容易产生负刚度且与短密封动特性有很大差别。针对长密封的结构参数对动特性影响还有待于进一步研究。

[1]BLACK H F,COCHRANE E A.Leakage and hybrid bearing properties of serrated seals in centrifugal pumps[C]//The 6th International Conference on Fluid Sealing.Munich,Germany,1973:G5-61-G5-70.

[2]CHILDS D W,SCHARRER J K.An Iwatsubo based solution for labyrinth seals:a comparison to experimental results[J].ASME J Eng Gas Turbines Power,1986,108:325–331.

[3]IWATSUBO T,SHENG B.Evaluation of dynamic characteristics of parallel grooved seals by theory and experiment[C]//Proceedings of the Third IFToMM International Conference on Rotordynamics.Lyon,France,1990:313-318.

[4]FLORJANCIC S.Annular seals of high energy centrifugal pumps:a new theory and full scale measurement of rotordynamic coefficients and hydraulic friction factors[D].Zurich:Swiss Federal Institute of Technology,1990:26-63.

[5]ARGHIR M,FRENE J.Rotordynamic coefficients of circumferentially-grooved liquid seals using the averaged Navier-Stokes equations[J].ASME J Tribology,1997,119:556-567.

[6]MOORE J J.Three-dimensional CFD rotordynamic analysis of gas labyrinth seal[J].ASME Journal of Vibrations and Acoustics,2003,125:427-433.

[7]HIRANO T,GUR Z,KIRK R G.Application of computational fluid dynamics analysis for rotating machinery-part II:labyrinth seal analysis[J].ASME J Eng Gas Turbines Power,2005,127:820-826.

[8]BENEKERT H,WACHTER J.Flow induced spring coefficients of labyrinth seals for applications in turbomachinery[C]//Rotordynamic Instability Problems in High-Performance Turbomachinery.Texas:NASA,1980:189-212.

[9]LEONG Y,BROWN R D.Circumferential pressure distributions in a model labyrinth seal[C]//Rotordynamic Instability Problems in High-Performance Turbomachinery.Texas:NASA,1982:223-241.

[10]MIHAI A,CYRIL D,JEAN F.The Lomakin effect in annular gas seals under choked flow conditions[J].ASME Journal of Tribology,2007,129(4):1028-1034 .

[11]何立东,高金吉,金琰,等.三维转子密封系统气流激振的研究[J].机械工程学报,2003,39(3):100-104.HE Lidong,GAO Jinji,JIN Yan,et al.Study on gas flow-induced vibration for a three-dimensional rotor-seal system[J].Chinese Journal of Mechanical Engineering,2003,39(3):100-104.

[12]王炜哲,刘应征,叶春,等.迷宫密封-转子系统动力学特性的试验测量和数值模拟[J].机械工程学报,2007,43(3):22-27.WANG Weizhe,LIU Yingzheng,YE Chun,et al.Experimental measurement and numerical simulation of dynamics of labyrinth seal—rotor combination[J].Chinese Journal of Mechanical Engineering,2007,43(3):22-27.

[13]曹浩,杨建刚,郭瑞,等.密封动力特性系数试验识别方法及影响因素分析[J].机械工程学报,2011,47(9):85-89.CAO Hao,YANG Jiangang,GUO Rui,et al.Experimental identification method and influence factor analysis of seal dynamic characteristic[J].Chinese Journal of Mechanical Engineering,2011,47(9):85-89.

[14]孙婷梅,郑水英.基于FLUENT迷宫密封动力特性分[J].流体机械,2008,136(108):24-28.SUN Tingmei,ZHENG Shuiying.Dynamic coefficient analysis of labyrinth seal based on FLUENT[J].Fluid Machinery,2008,136(108):24-28.

[15]孙婷梅.迷宫密封流场及其动力特性计算[D].杭州:浙江大学,2008:30-48.SUN Tingmei.Flow and dynamic coefficients of labyrinth seals[D].Hangzhou:Zhejiang University,2008.

[16]LAUNDER B E,SPALDING D B.Lectures in mathematical models of turbulence[M].London:Academic Press,1972:32-126.

[17]MOORE J J,PALAZZOLO A B.CFD comparison to 3D laser anemometer and rotordynamic force measurements for grooved liquid annular seals[J].Journal of Tribology-transactions of The ASME,1999,121(2):307-314.