湿法炼锌低钴硫酸锌溶液两段连续深度净化工业实践

吴国钦, 黄昌元, 张 旭

(1.蒙自矿冶有限责任公司铟锌冶炼厂,云南 蒙自 661100;2.昆明理工大学冶金与能源工程学院, 云南 昆明 650093)

重金属

湿法炼锌低钴硫酸锌溶液两段连续深度净化工业实践

吴国钦1, 黄昌元1, 张 旭2

(1.蒙自矿冶有限责任公司铟锌冶炼厂,云南 蒙自 661100;2.昆明理工大学冶金与能源工程学院, 云南 昆明 650093)

通过试验室研究提出了两段净化工艺,并在年产60 000 t电锌的湿法炼锌系统上实现了工业生产。该工艺一段净化温度为65~70 ℃,二段净化温度为43~46 ℃,与传统的锌粉锑盐净化法相比,具有能耗低、净化深度高、锌粉耗量低、劳动条件好的特点。

湿法炼锌; 硫酸锌溶液; 深度净化; 两段净化; 中温

1 湿法炼锌溶液净化的方法及特点

净化深度及锌粉消耗是降低电锌生产成本、节能降耗的关键环节,因此净化工艺的研究及优化十分重要。净化工艺按原理可分为两大类,一类为锌粉置换法,加锌粉置换除铜、镉,或在有其他添加剂存在时,加锌粉置换除铜、镉的同时除镍、钴。根据添加剂成分的不同,锌粉置换法又可细分为锌粉—砷盐净化法、锌粉—锑盐净化法、合金锌粉法等净化方法。另一类为有机试剂沉淀法,如黄药净化法和亚硝基β—萘酚净化法。

生产实践表明,有机试剂净化法综合除杂能力低,无法实现深度净化且存在试剂残余影响锌电积和操作环境的问题,仅有少数企业将其用于中上清净化。砷盐净化法虽然具有锌粉消耗低、净化深度高的优点,但存在对设备要求高、净化渣不易处理的不足。锑盐净化法由于净化深度高、净化渣较易处理,为大多数企业所采用。锑盐净化法根据温度制度的不同,又分为逆向锑盐净化和正向锑盐净化。

虽然正锑净化法高温导致钴进入一段渣比例较大,但其具有温度由高到低的优点,温度制度较为合理,高钴硫酸锌溶液净化效果较好。逆锑净化法一段温度较低,镍钴进入一段渣比例较少,铜镉渣处理时贫镉液含钴较低,部分解决了钴的分散问题。此方法一段温度低,但中上清温度多为60~70 ℃,降温不易实现。多数工厂采用中上清自然温度除铜镉,再升温除镍钴,最后降温除返溶镉,虽可达到深度净化要求,但该法温度制度略显不足。

随着环境保护、安全生产要求的提高,净化渣的处理也日益受到重视,而净化渣的处理又与净化工艺密切相关。砷盐净化法就是由于在安全生产上对设备要求较高,净化渣处理问题未得到妥善解决而未被广泛采用。锑盐净化法经过多年的实践及完善,净化渣的处理问题已基本得到解决。对于一段净化渣,多数厂家采用酸洗工艺,产出酸洗铜渣回收铜,溶液采用锌粉或锌锭置换产出海绵镉,再经熔铸、精炼产出精镉,置换所产出的贫镉液用锌粉置换钴镍后返回浸出系统。由于产出的二次镍钴渣的成分和二段高温净化渣类似,一些工厂为回收其中的锌常将其和二段渣一起送回转窑处理。此方法虽然钴得到开路,但存在镉、铊返回系统的问题。为解决这一问题,一些企业采用β—萘酚法处理贫镉液,但该方法除镍效果不佳,有机残余检测、消除手段不完善[1]。

高温逆锑净化温度制度不合理,导致能耗及锌粉消耗较高。为此一些研究者进行了中温净化研究,以期降低除钴温度。

水口上矿务局研究发现[2],中温可实现钴的净化,并将此方法用于生产实践。刘中清[3]等研究发现,在镉铜存在下可实现低温除钴,这一点也被传统一段除铜镉时常有部分钴进入一段渣所证实。昆明理工大学的研究也证实了这一现象,一段中温净化有大量铜镉存在时,加入锑盐可将各种杂质除至较低水平,且净化深度较传统三段还高。

虽然一段中温净化可实现深度净化,但所得净化渣中钴、镍在酸洗过程中大量进入贫镉液,若不进行处理直接返回系统将造成钴的闭路循环,增加锌粉消耗。故必须通过技术手段使钴从贫镉液中分离,常规锑盐法由于不能实现较为彻底的钴锌分离,导致净化工艺不得不采用温度制度不太合理的逆锑工艺。

铊对湿法炼锌电解过程危害很大,容易引起严重烧板,并可能诱发其他杂质烧板,对锌片产量及技术经济指标也有不利影响,严重时可使电解无法正常进行。由此可见,湿法炼锌过程中应将铊尽可能除去,避免其在系统中循环[4-5]。

铊的深度净化是传统净化工艺较少关注的问题,对于铊的去除,研究发现,如不能将镉除至一个较低水平,铊也较难达到深度净化。因此,湿法炼锌企业需要综合考虑净化及净化渣的处理。

2 净化及净化渣处理工艺

为解决逆锑净化工艺温度制度不合理的问题,蒙自矿冶有限责任公司联合昆明理工大学进行了研究。2011年前,结合公司矿山所产锌精矿的特点,采用两段高温—一段低温正锑净化工艺,虽然实现了深度净化,但能耗高,一段渣压滤困难,一段净化镉复溶严重,操作环境不佳。2012年,将两段高温工艺改为一段中温—二段高温—三段低温除返溶镉的逆锑净化工艺,部分改善了操作环境,解决了一段净化大量镉复溶的问题。同期,采用昆明理工大学研制的新型除钴剂及相关配套工艺,彻底解决了贫镉液中钴镍循环和铊等杂质开路的问题,在一、二段净化渣完全处理并且处理后液全部返回系统的状况下,中上清中钴、铊等杂质稳定在较低水平。

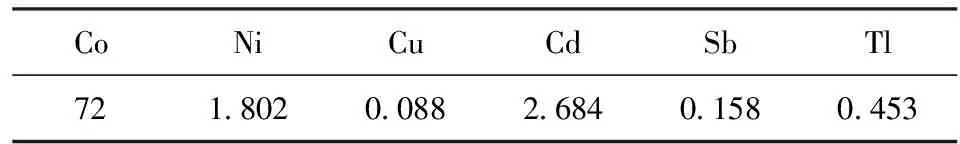

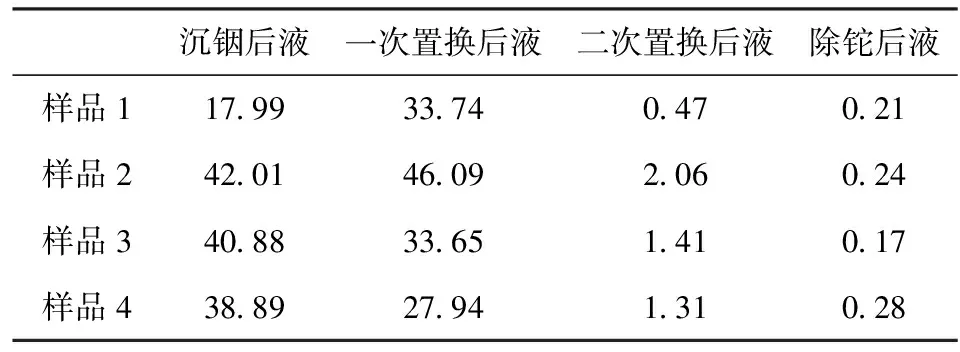

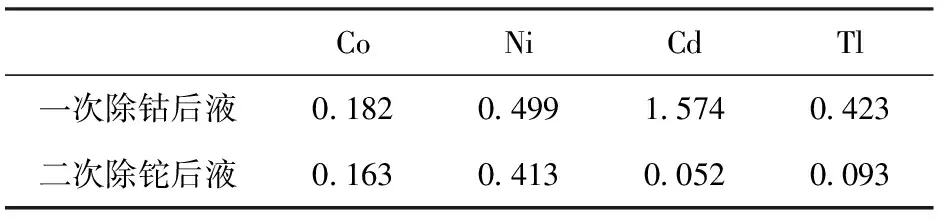

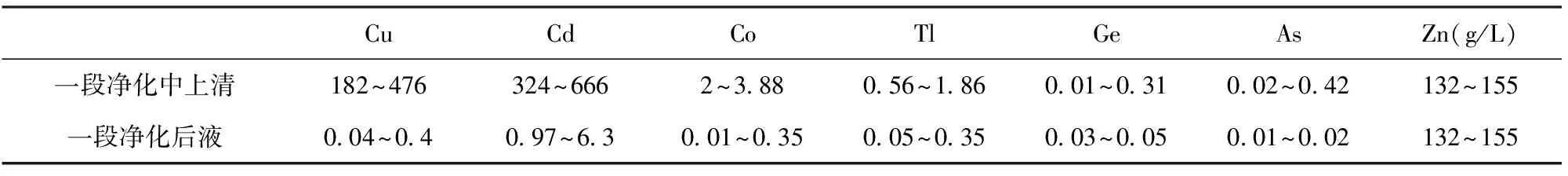

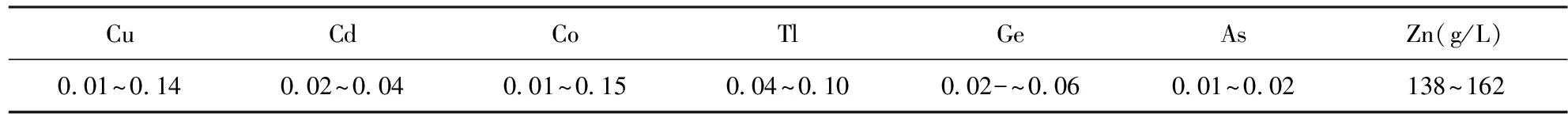

公司一、二段净化渣处理采用浆化后直接送入镉工段加电解废液酸溶-浸出液中和沉铟-沉铟后液锌粉置换镉工艺,贫镉液采用昆明理工大学研制的除钴剂除镍钴,除镍钴后液用锌粉二次除铊后返回浸出。净化渣处理中各种溶液的典型成分见表1~表3。

表1 贫镉液中杂质含量 mg/L

表2 铊在置换沉镉过程中的走向 mg/L

表3 一次除钴后液及二次除铊后液中主要杂质含量 mg/L

从表3可知,钴在此过程中没有返溶,镍含量在此过程中有所降低,但降幅不大,而镉和铊含量降低幅度较大,最终都降至0.1 mg/L以下。说明二次除杂质铊后,溶液中的镉和铊得到有效除去,实现了铊的开路,而此过程对钴、镍的影响较小。

3 试验结果与讨论

在净化渣得到合理开路的基础上,2013年3月,依据昆明理工大学前期研究成果,经过5个月的试验调整,公司成功将两段净化工艺用于60 000 t/a锌系统工业生产。

3.1 小型试验研究结果

3.1.1 湿法炼锌系统微量杂质的分析方法

长期以来,国内湿法炼锌微量元素的分析检测方法由于设备的限制,多采用分光光度法和原子吸收法,而这些方法无法准确测定低含量杂质,使深度净化研究及生产受到限制。国外则多采用极谱法。本试验中微量元素镍、锑、铅、铜、镉、铊的分析采用极谱法,钴、锗、砷采用分光光度法,检测方法的改进为深度净化研究提供了保障。

3.1.2 小型试验研究结果

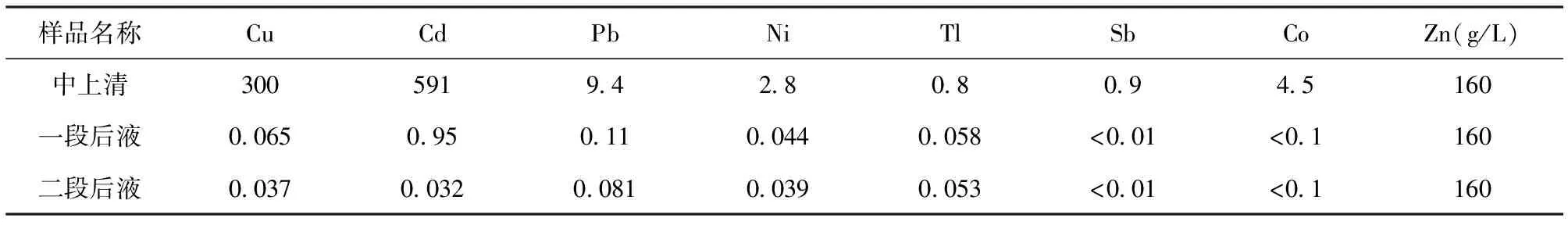

通过大量试验室条件试验,系统地研究了一段中温净化的温度、锌粉加入量、锑盐加入量、净化时间、多杂质元素浓度变化对净化效果的影响,最终决定了比较合理的净化工艺控制条件:锌粉用量3 g/L,锑盐用量3 mg/L(以锑计),温度60 ℃,净化时间60 min;对于第二段低温净化,也进行了相应的多因素条件试验,最终得出的二段净化较佳条件为:锌粉用量0.5 g/L,温度45 ℃,时间30 min。在上述较佳条件下,用公司铟锌厂中上清进行了验证试验,各段净化结果如表4所示。

表4 两段中低温净化工艺各阶段净化效果 mg/L

由表4中数据可知,新液净化深度较高,为工业化试验奠定了基础。

3.2 工业试验及试生产

两段中、低温连续净化工业试验从2013年3月27日至7月31日,共进行了5个月。试验期间,为规避风险,采用了调整一段、保留二段、逐步过渡到取消二段高温净化的方案。

生产连续净化槽为80 m3,设有流量、温度DCS自动控制,一段4个,二段3个,三段2个。

3.2.1 两段中、低温净化

一段净化选用温度为中上清自然温度63~68 ℃,一段中温净化的工艺条件为:溶液温度63~68 ℃(自然温度),流量71~96 m3/h,锌粉3.6 g/L,锑盐0.03 g/L,硫酸铜0.01 g/L。中上清含钴较低,含铜、镉、铊较高。净化结果如表5所示。

表5 一段净化试验结果 mg/L

从表5可见,在中温条件下,镉的复溶问题得到了根本解决,铊在一段也被大量置换脱除,钴的含量达到了0.1 mg/L以下,实现了钴的深度净化。但镉、铊未达到新液要求,须进行二段净化。二段净化条件为:温度41~43 ℃,锌粉 0.78~1.50 g/L,净化结果见表6。

表6 二段净化后液成分 mg/L

从表6所获得的新液成分看,两段净化工艺实现了杂质全面深度净化,为后续电积工序降低电耗提供了保障。

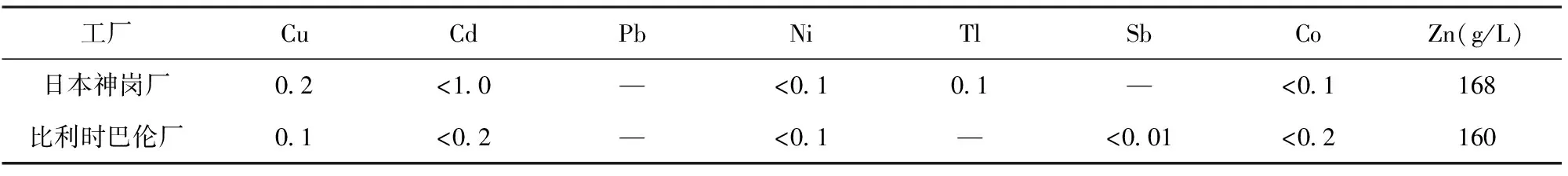

表7为国外同类厂家的新液成分[6]。由表7可以看出,本次试验净化深度达到较好水平,其中钴、铊、镉的净化深度优于国外企业。

表7 国外湿法炼锌厂新液成分 mg/L

3.2.2 锌电积

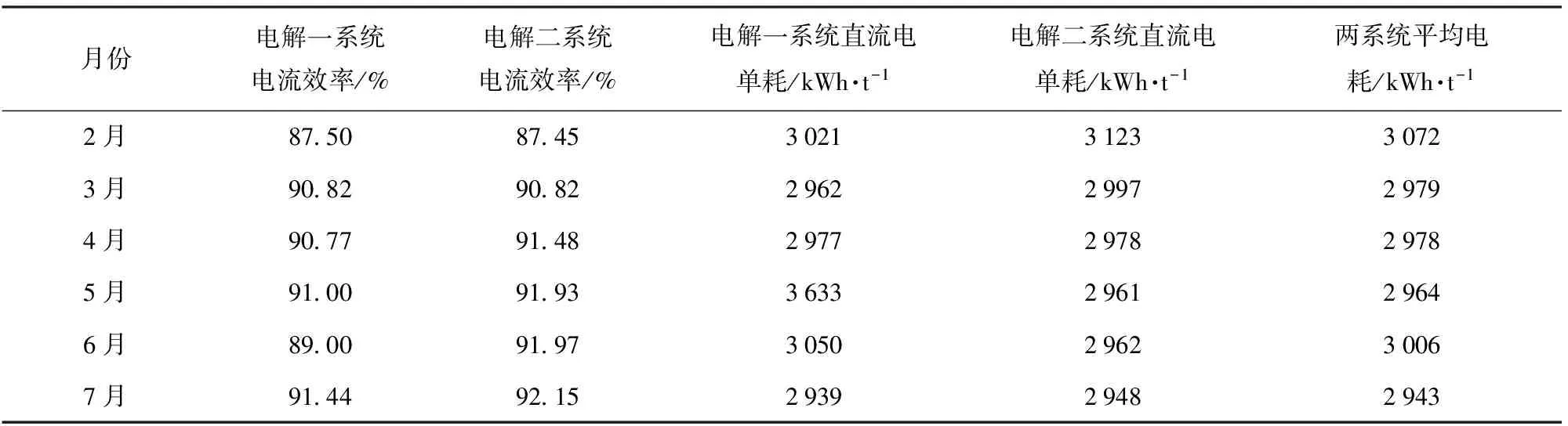

上述两段净化净化深度较高,为实现锌电积较高的电流效率及降低电耗创造了条件,试验期间的电流效率及吨锌电耗列入表8。

表8 试验期间锌电积的电流效率及吨锌电耗

从表8看,电耗逐月降低,吨锌电耗2月为3 072 kW·h,试验结束前的7月降至2 943 kW·h,降低了129 kW·h。试验期间,由于采用了渐变过渡方案,产量及指标均未出现大幅波动,所产电解锌全部达到零号锌标准。

3.2.3 节能效果

原净化系统采用一段中温—二段高温—三段低温工艺,蒸汽消耗为4 t/h。两段净化工艺中,一段为中上清自然温度60~70 ℃,二段为40~45 ℃,过程无需加热,节约了大量蒸汽,二段冷却动力消耗也有所降低。

另外,由于取消了二段高温净化,原高温净化的3个80 m3的净化槽闲置,可在下一步扩大产能时使用。

4 结语

(1) 低钴硫酸锌溶液两段净化,彻底解决了贫镉液中钴镍循环和铊等杂质的开路问题。采用两段正锑中、低温净化工艺,一段净化温度为60~65 ℃,二段净度为40~45 ℃,实现了低钴中上清的深度净化,净化深度达到并超过了国外同类工厂的水平。

(2) 通过试验,掌握了湿法炼锌净化过程中铊的走向,并实现了铊的深度净化。

(3) 实现了不加温两段深度净化,蒸汽消耗大幅度降低,由于净化深度较高,吨锌电耗显著降低。

(4) 本文所述仅为低钴中上清的生产结果,对中、高钴中上清的两段净化尚需进一步研究以期扩大其应用范围。

[1]郭天立,杨如中,张伟青,等.利用β一萘酚回收锑盐净化钴渣的研究[J].有色矿冶,2002,16(8):19-23.

[2]汤幼祺.电锌生产中锑盐除钻工艺的改进[J].有色冶炼,1995,(1):23-26.

[3]刘中清,唐谟堂.硫酸锌溶液低温锑盐除钴研究[J].湿法冶金,1999,4(12):22-27.

[4]刘志宏, 李鸿飞, 李启厚,等.铊在有色冶炼过程中的行为和危害及防治[J]. 山西化工, 2007, 27(6): 47-51.

[5]赵丰刚.含铊锌原料湿法冶炼的生产实践[J]. 有色矿冶, 2008, 24(3): 24-26.

[6]孙倬,张驾,潘云从,等.重有色金属冶炼设计手册,铅锌铋卷[M]. 北京: 冶金工业出版社, 1996, 316-318.

Industrialpracticeoftwo-stagecontinuousdeeppurificationoflow-cobaltzincsulfatesolutioninzinchydrometallurgy

WU Guo-qin,HUANG Chang-yuan, ZHANG Xu

The two-stage purification process was proposed based on laboratory study, and the process was successfully applied in industrial production in zinc hydrometallurgy system of 60 000 t/a electrolytic zinc. The purification temperature was 65~70 ℃ at the process’s first stage, and 43~46 ℃ at the secondary stage. Compared with the traditional zinc powder antinomy trioxide purification process, the process has the characteristics of low energy consumption, deep purification, low zinc powder consumption and better working conditions.

zinc hydrometallurgy; zinc sulfate solution; deep purification; two-stage purification; medium temperature

吴国钦(1968—),男,河南开封人,工程师,学士。

TF813

B