除鳞螺旋辊道的设计与计算

穆树亮 米 楠 徐海亮

(中冶京诚工程技术有限公司 北京100176)

·设计与研究·

除鳞螺旋辊道的设计与计算

穆树亮①米 楠 徐海亮

(中冶京诚工程技术有限公司 北京100176)

钢管轧制车间经常会设置一道除鳞工序。此工序要求不同规格的钢管以相同的中心线高度螺旋通过除鳞箱体。就以上工艺要求介绍除鳞螺旋辊道的设计,并解析辊道实现自动控制所必须的调整量计算。

钢管设备 螺旋辊道 除鳞辊道

1 概述

钢管轧制车间经常会设置一道除鳞工序。除鳞工序是利用高压砂水的冲击力将钢管内外表面的氧化铁皮除去,除鳞效果将直接影响后续工序的顺利进行,并进而影响成品管的表面质量。但一般而言,除鳞箱就是一个内部呈环形的,密布高压水喷头的密封箱体,该箱体直接固定在基础上。除鳞箱要求不同规格的钢管以一定的速度螺旋通过,并且所有规格钢管通过时钢管中心线应位于同一位置。

将就以上工艺要求介绍除鳞螺旋辊道的设计,并解析辊道实现自动控制所必须的调整量计算。

2 除鳞螺旋辊道的设计

钢管直径规格从φ220mm至φ500mm分布,钢管来料弯曲度≤4‰ 。

除鳞工艺流程:上料到除鳞辊道→内外表面同时除鳞→拨料到冲洗辊道→冲洗→空水→下料。

钢管冷态除鳞设备是利用砂水射流的冲蚀作用来清除钢管表面的氧化铁皮,使钢管表面机械呈现出金属本色。为了保证除鳞的连续性,必须不断地供给高压水和砂子,并处理废砂水,形成闭路循环,并要不断补充新砂和水。被处理的钢管也必须连续不断地输入、输出除鳞箱,这样就需要配备各种专门的传输设备和控制系统,而且所有设备在工作过程中必须可靠运行。

方案采用钢管旋转前进和后退的运动方式来除鳞,即钢管通过输送辊道送入除鳞箱除鳞,当喷头到达钢管另一端时,辊道反向运转,钢管退出除鳞箱后完成除鳞过程。

除鳞后的钢管拨入冲洗辊道后,进行旋转冲洗,冲洗完后采用液压缸支起钢管的一端空水,并用压缩空气吹扫。

钢管冷态除鳞设备主要由钢管除鳞辊道、钢管外圆除鳞箱、钢管内圆除鳞杆、钢管冲洗辊道、低压供水系统、高压供水系统、磨料供料及砂水回收系统、废砂水处理系统、电气控制系统等部分组成。在除鳞箱内设计有钢管外表清洗喷嘴,在钢管旋转前进辊道的末端设计有安全挡板。钢管冲洗工位设计有空水装置,空水后管内无积水、管端无线状流。钢管冷态除鳞系统流程示意图如图1所示。

在以上系统中,除鳞螺旋辊道运送钢管的速度可调,其速度包括轴向运动速度T1和圆周运动切线速度T2。其中T1的速度范围:1m/min~10m/min;T2的速度范围:3m/min~20m/min。要求钢管旋转一圈轴向移动距离不大于除鳞箱的高压水有效喷射宽度。本系统中除鳞箱的高压水有效喷射宽度为450mm。要求除鳞螺旋辊道可以根据钢管的规格自动调节驱动辊的偏转角度,完成钢管的轴向和径向速度调整,且需保证不同直径钢管以相同的轴线位置进入除鳞箱。

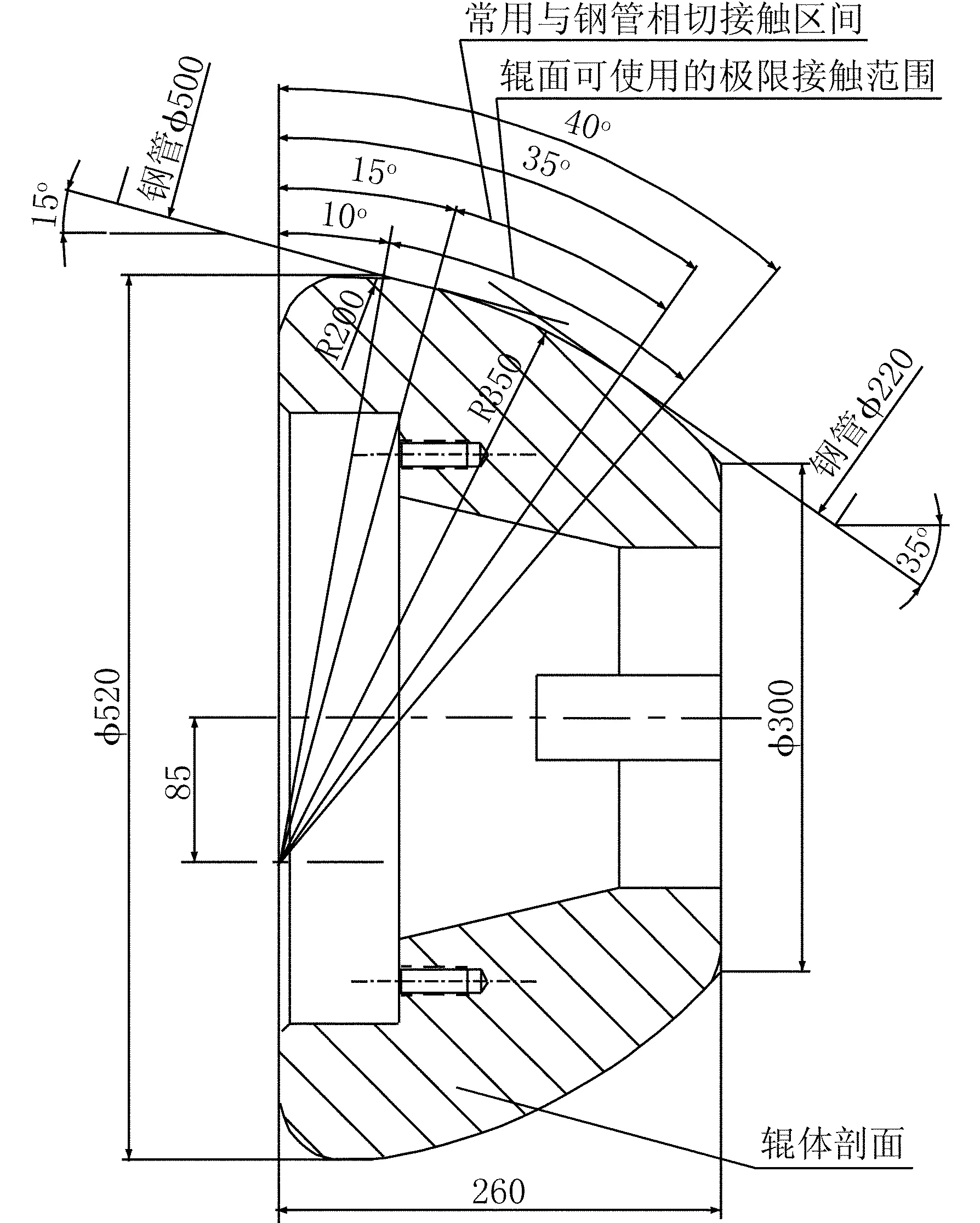

针对以上要求,除鳞螺旋辊道的设计速度为:2m/min~20m/min,钢管旋转一周的设计位移量为250mm~450mm。辊道设计俯视图如图2所示,辊道设计侧视图如图3所示,辊体设计简图如图4所示。

图2 辊道设计俯视图

图3 辊道设计侧视图

图4 辊体设计简图

在方案中,辊体采用近锥形圆弧轮廓面,辊体相对布置,轴线平行,轴线间距为490mm。其中一侧辊体由变频电机直接驱动,另一侧辊体由链条传动。双辊及驱动传动机构安装在一个旋转平台上,旋转平台由中心轴及滑板安装在底座上。底座固定不动。旋转平台的转动可以调节钢管在辊面上的接触位置,从而影响钢管的轴向运动速度和圆周运动切线速度的分配比例,并同时改变了钢管的轴线高度。由于轴线速度、圆周速度和轴线高度之间存在一定关联,无法做到单个参数的自由调节。这就要求发挥变频电机的变频调速能力,使钢管的轴向速度和圆周速度均在工艺要求的控制范围之内,且钢管轴线位于正确的位置,钢管每旋转一周所前进的距离不能大于除鳞箱的高压水有效喷射宽度,即450mm。并且在此基础上,尽量提高生产节奏。旋转平台的旋转由连杆液压缸机构驱动,液压缸设置有直线位移传感器,传感器最大线性误差不大于0.1mm。

3 除鳞螺旋辊道的计算

钢管冷态除鳞系统需要计算的环节有:产能计算、除鳞覆盖面积及效率计算、除鳞用水流量计算、高压泵功率计算、吹扫风量及风机计算、系统实际耗电量计算、磨料消耗量计算等。下面主要分析螺旋辊道速度控制、高度调节及液压缸伸缩量的计算,其余暂不赘述。

螺旋辊道液压缸伸缩量需要根据钢管管径并结合各种工艺参数预先计算完成,实际生产中根据计算结果给液压缸动作指令,液压缸在直线位移传感器的辅助下精确调整伸缩量以满足生产工艺条件。

计算初始条件:

为计算的方便和其通用性,计算参数均以字母替代,字母含义见图5俯视展开图和图6切面计算模型图所示。

图5 俯视展开图

参数设定:

A=螺距(mm);

d=钢管外表面直径(mm);

r=钢管外表面半径(mm);

C=钢管相对于辊体轴线的偏转角度(°);

D=钢管与辊体相切位置辊体实际直径(mm);

E=变频电机输出轴转速(r/min);

F=钢管与辊体相切位置辊面线速度(m/min);

V=钢管轴向速度(m/min);

W=钢管圆周速度(m/min);

T=钢管旋转一周所用的时间(s);

R=辊体圆弧段半径(mm)(本例中实际数值为350mm);

L=两辊体间轴承座安装间距(mm)(本例中实际数值为490mm);

N=辊体圆弧廓面中心点至辊体旋转中心的距离(mm)(本例中为85mm);

U=切面计算模型图中辊体廓面圆弧中心点至辊体中心线投影点之间的距离(mm);

H=钢管中心距辊体轴承座中心的高度(mm);

J=辊道组拉杆轴线与旋转台转动轴线之间的距离(mm);

X=液压缸相对于原始安装状态需要调整的行程(mm);

图6 切面计算模型图

P=辊道中心线至液压缸摆轴的距离(mm);

Q=液压缸安装状态摆轴至缸头销轴的长度(mm)(本例中安装状态为转台偏转10°);

Z=原始安装状态辊道中心线至拉杆中心线的距离(mm)。

S、α、β、γ及θ位置如图7拉杆位移计算模型图所示。

分析计算:

以上参数中,A为螺距,条件已知,由除鳞有效宽度限制,本例中为450mm。

图7 拉杆位移计算模型图

B为钢管外直径,可由当天生产安排获知,或在上游工艺路线中在线测定。

C为转台需要的偏转角度,相当于螺旋升角,公式如下:

C=arctg(A/dπ)

D为钢管与辊体接触点位置辊体的实际直径,公式:

D=(350×cosC-85)×2

F为接触点的辊面线速度,其大小会随钢管直径及转台角度变化,计算公式为:

F=πDE/1000

由此可得钢管的轴向速度及圆周速度计算公式:

T为钢管旋转一周所用的时间,也即钢管上某点的被喷射除鳞时间,公式:

T=A/V=πB/W

由计算模型图可知:

则有:

由于设备在运行调整过程中轴承座安装高度不变,所以H加上轴承座的安装高度就是钢管轴线的高度。

由图7中几何关系可知:

cosα=Z/J

sinβ=(Z-P)/Q

S=2Jsin(C/2)

θ=β+γ

所以有:

综上可得:

有了以上推导公式可以较为方便地在EXCEL表格中进行自动计算,为实际生产控制提供了很大便利。

4 结论

基于实际生产需求介绍了一种钢管生产线上除鳞用螺旋辊道的设计和其相关控制参数的计算。这种思路对现有一些主机设备前后的螺旋升降辊道的设计有一定的启发作用。这些主机包括矫直机、松棒机、芯棒辗轧机等等。利用以上推导公式,配合计算机的优越计算能力,可以很方便地编制自动控制程序,使用时只需要提供来料钢管的外径数据,设备将自动调整至恰当的姿态和参数运行。本文建议来料钢管的外径数据采集来自于辊道之前的某个在线自动测径工序,这样既避免了人工输入数据的繁琐工作,也避免了由于人工失误输入了错误的数据,并进一步提高设备至全自动化自适应工作状态。本文所介绍的设计和计算成果,已在国内某大型钢厂成功实用,并将为新建生产线的工艺优化和落后生产线的升级改造提供借鉴和支持。

[1]刘安建,张绘杰,黄胜伟,宋杨,祁永顺.钻杆管体除鳞系统研究[J].化学工程与装备,2013(4).

[2]张玉宝,刘杰.钢管外表面高压水除鳞效果分析与系统改进[J].冶金设备,2009(S2).

[3]钱强,李竹滨,周秋芬,姜荣凯,刘聪,曹贵贞.石油钢管管端除鳞系统[J].石油机械,2011(10).

DesignandCalculationoftheDescalingScrewRollTable

Mu Shuliang Mi Nan Xu Hailiang

(Capital Engineering & Research Incorporation Limited,Beijing 100176)

Steel tube workshop always install a descaling procedure. This procedure require all tube through the descaling box by same centre-line height and spiral motion. This essay will introduce the descaling screw roller-table according to this procedure, also analyze necessary adjusting variables for automatic control.

Tube equipment Spiral roller-table Descaling roller-table

穆树亮,男,1982年出生,毕业于北京科技大学,工学硕士,工程师,现从事机械设计工作

TG178

A

10.3969/j.issn.1001-1269.2014.05.001

2014-05-18)