5m滚切剪运动学仿真分析

郝建伟 周西康 陈 曦 陈玉柏 倪延峰

(中冶京诚工程技术有限公司 北京100083)

5m滚切剪运动学仿真分析

郝建伟①周西康 陈 曦 陈玉柏 倪延峰

(中冶京诚工程技术有限公司 北京100083)

对5m滚切剪机构进行运动学仿真分析,根据运动机构参数构建立了滚切剪机构模型,对机构模型加载、关键点轨迹、特殊位置及剪刃重合度进行了详细分析。结论表明,机构参数设计合理。现场实践也证明,机构运行平稳,剪切质量优异。

滚切剪 自由度 机构分析 仿真

1 引言

滚切剪目前已广泛应用于中厚板剪切线上,相比于以往使用较广泛的斜刃剪具有剪切质量高,速度快,维护方便,剪切端面光洁平整,成材率高等特点。已逐步取代斜刃剪成为中厚板生产线的常用机型[1-2]。

5m规格滚切式剪机为目前世界上最大级别的剪机。对于如此大的剪机进行机构运动学仿真分析、详细研究其机构运动特征是非常有意义和有必要的,主要针对国内某钢厂2台5m滚切剪运动机构进行运动仿真分析。

2 运动机构模型及参数

该滚切剪为双轴双偏心滚切式剪机,其工作原理为双电机驱动双输入轴经过三级齿轮减速,将动力和运动同向同步传递给具有一定相位差的左右两偏心轴,左右连杆分别于左右偏心轴连接,圆弧形上剪刃安装在上刀架上,上刀架在左、右连杆和导向杆共同作用下,实现滚动剪切钢板的过程。

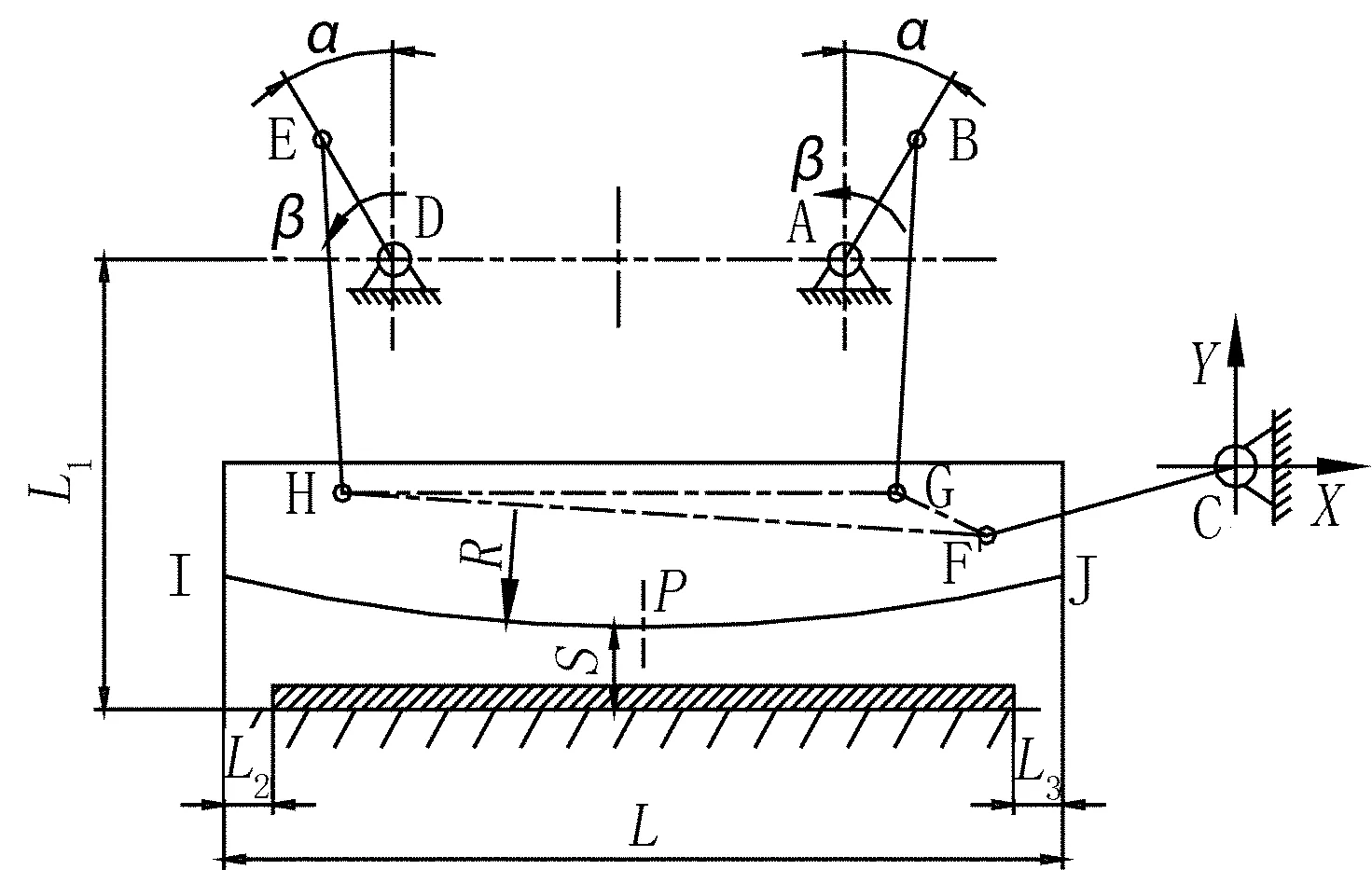

图1 实体模型

目前滚切剪结构形式大部分均为双轴双偏心结构形式,其实体模型见图1,简化尺寸结构见图2。

图2 简化模型

滚切剪运动机构是一个多连杆机构,相对来说比较复杂,采用普通的计算方法很难模拟机构的运行状态。该剪切机构由左右偏心轴偏心距DE和AB、左右连杆EH和BG、上刀架、导向杆CF总计6个构件组成的平面6连杆机构,其中剪机机构是由8个转动副R组成,按平面运动链自由度公式计算:

F=3n-2p5-p4=3×6-2×8=2

根据运动链能成为机构的条件:原动件的数目应等于运动链的自由度数[4,5]。因此,双轴双偏心滚切式定尺剪在双曲轴的带动下,整个运动链具有确定的运动轨迹。

其中,该剪机优化后机构参数见表1,性能参数见表2。

表1 5m滚切剪机构参数

3 机构模型加载

许多学者在模拟运动学仿真时大都采用理想状态即:只按最大转速进行加载,此方法不能真实反映设备实际工作状态。而剪机实际运动过程中,初始为加速阶段,中间段为恒速阶段,最后为减速阶段。

表2 5m滚切剪性能参数

该滚切剪理论空剪切次数为24刀/min,即在额定转速(最大转速1000r/min)下滚切剪的剪切能力,属于理想状态下滚切剪工作能力。但实际情况下,由于滚切剪属于启停工作制,剪机实际启停剪切次数为10~12次/min,根据现场实际情况及理论数据,滚切剪完成一次剪切(偏心轴旋转一周)所用时间约为3.7s。在本次运动学仿真中,实际模型加载驱动转速见图3所示。

图3 电机驱动加载转速曲线

图4 偏心轴实际转动角度曲线

根据电机驱动加载情况,可得出偏心轴实际输出转动角度在剪切过程中的情况如图4所示。

4 关键点轨迹

如果在传统的机构分析中,通过解方程组或者通过画图方法求解结论,两种方法不仅费时、费力,工作量非常大,而且基本求解不到精确的结论,实际是很难实现的。目前可以通过大型仿真软件通过建立实体模型来进行求解,可以很准确地得出任何位置精确的运动轨迹[5]。

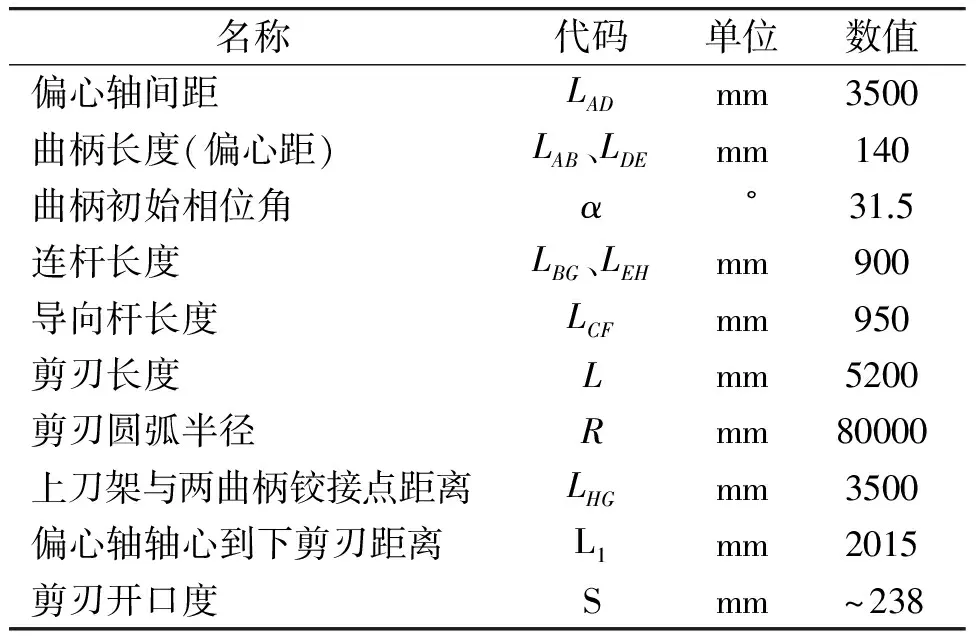

将优化后的模型参数进行建模仿真分析,通过计算可以得到图5所示的关键点(H 、G、F、J 、P、I)在模型中实际位置轨迹。

图5 运动机构各个点运动轨迹

从图5可以看出,在整个剪机运动机构的运动轨迹中,点H和点G的运动轨迹为不规则的椭圆形,而F点则是围绕C点转动的圆弧轨迹。点H、G、F及P具体运动轨迹具体如下,见图6、图7、图8、图9。

图6 H点运动轨迹

按照纯滚动的剪切理论,上剪刃中心点P的横坐标在滚切时整个过程应始终保持不变,这属于理想状态,但是实际情况是不可能的,实际上P点的横坐标肯定会有微小变动,只是尽量将P点在剪切过程中的横坐标变化范围尽量缩小。该剪机机构在优化后,由图9可以得出,P点在整个剪切过程中横坐标变化范围最大为46mm,但是在切入至切断钢板过程中P点的横坐标变化范围仅为0~0.45mm,可以看出,在纯剪切过程中横向位移基本已经接近零,剪切过程中基本接近纯滚动剪切,此数据也表明该剪切机构参数设置合理,设计已达到最优。

图7 G点运动轨迹

图8 F点运动轨迹

图9 P点(上剪刃中心)运动轨迹

5 特殊位置分析

在滚切剪机构整个运动过程中存在几个关键的位置非常值得研究,其对于研究机构运动特性以及指导主电机的控制特性具有很重要的意义。总共有四个状态,如表3所示,即:接触钢板开切时刻、进入稳定剪切时刻、稳定剪切结束时刻、剪切完成时刻。如图2简化模型中,β为偏心轴转动角度。

表3 关键点位置

由于该剪切机构采用启停式控制方式,在剪切过程中用到了剪机运动系统的转动惯量进行剪切。其中β1位置的作用是系统加速务必在此之前完成,如加速完成时偏心轴转动角度大于β1,则在剪切开始时系统未能达到最大转速,非常不利于剪切;如加速完成时偏心轴角度比β1小很多,则系统加速必须采用过大的过载倍数来完成,这样主电机能耗会增加很多,非常不利于节能。而β3的作用表明在此时刻剪切已经完成,系统可以进行降速,如过早减速不利于剪切,过晚降速主电机则会额外增加过载倍数,同样不利于节能。因此,系统加速阶段尽量接近但不大于β1位置;而系统开始减速阶段也需要尽量接近但要大于β3位置。在电气调试时提供以上数据,可以对剪机控制优化起到很好的作用,可达到节能降耗的作用。根据模拟计算,采用此参数设置控制电机启、制动,至少能节能11.2%。

6 剪刃运动特征及重合度

滚切剪剪切机构设计尺寸是否合理的另一个重要参数是上下剪刃的重叠量,即重合度,理想状态下是将其变化值控制在一个很小范围内。如果重叠量变化较大,在剪切力矩及摩擦力矩共同作用下将导致钢板断面发生弯曲变形,使成品钢板的剪切质量大大降低[6-9]。

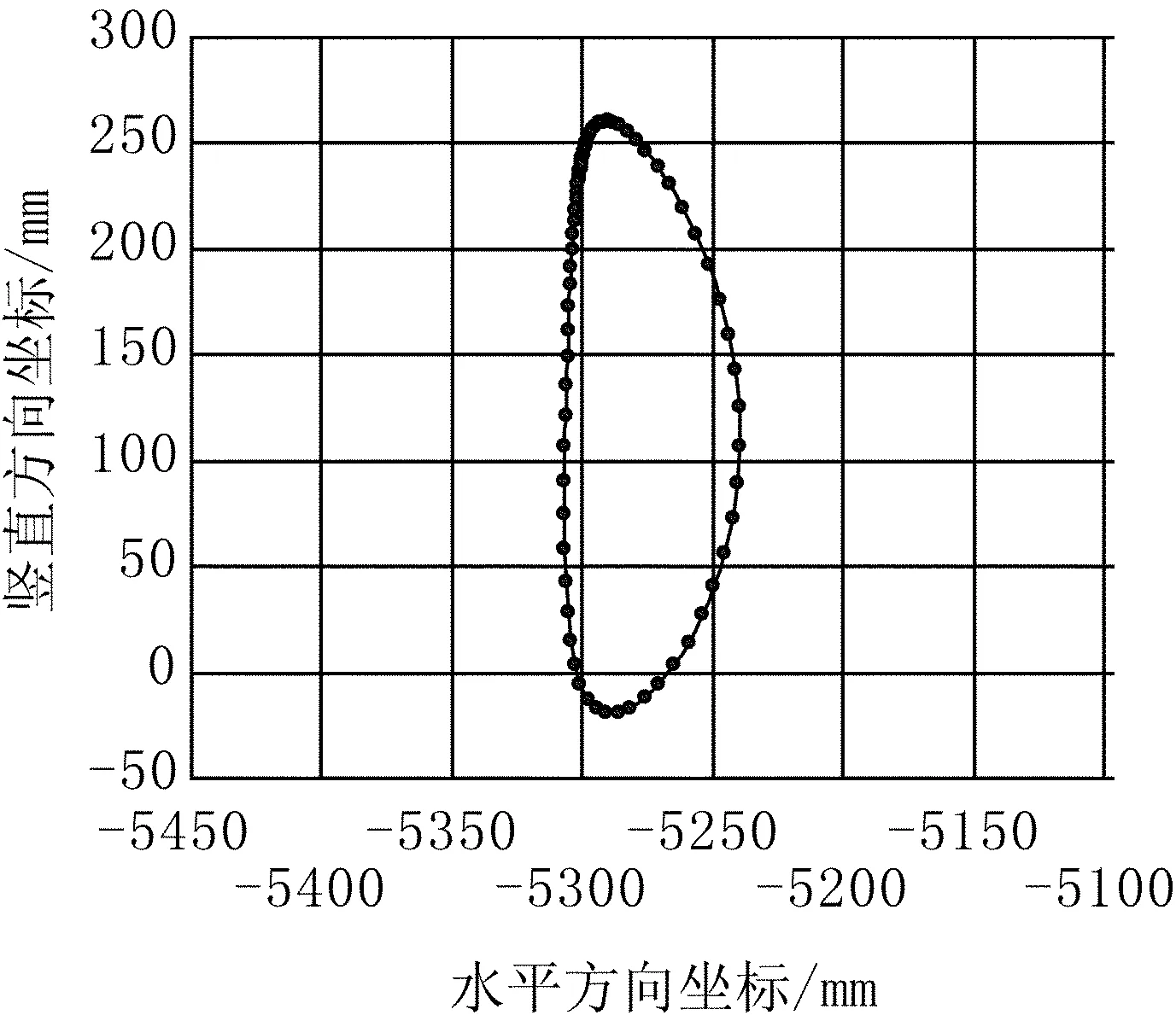

6.1 剪刃运动特征

剪刃的运动特性也直接决定着剪机的剪切质量,通过计算可以得到剪刃各点的运动特征,图10为剪刃上从左到右分布的40个点在偏心轴转动过程中竖直方向位置的变化。

理想状态下,在滚动剪切时,动态最低点的轨迹是一条水平的直线。这条近似直线与参考水平线的偏差就反应了剪刃重叠量沿剪刃宽度方向上的变化。剪刃重叠量的均匀度是钢板剪切质量的关键影响因素。由图10可以看出剪刃各点最低点的运动轨迹是一条近似的直线,上剪刃在剪切过程中就是沿这条直线滚动。

图10 剪刃运动曲线

由图也可以看出,在切入钢板时段剪刃位置变化比较均匀,非常平稳,这一点非常有利于钢板的剪切质量。

6.2 剪刃重合度

剪刃重叠量在一个合理的范围内非常有利于剪切质量,如果重叠量过小,则会导致不能切断的情况发生;而如果重叠量过大,即影响剪切的效率,更主要的是在剪切完后剪刃回程时对剪切件断面有摩擦,发生“带刀”现象发生,影响断面质量及板型。因此,一个合理的重叠量非常有利于剪切质量的提高。

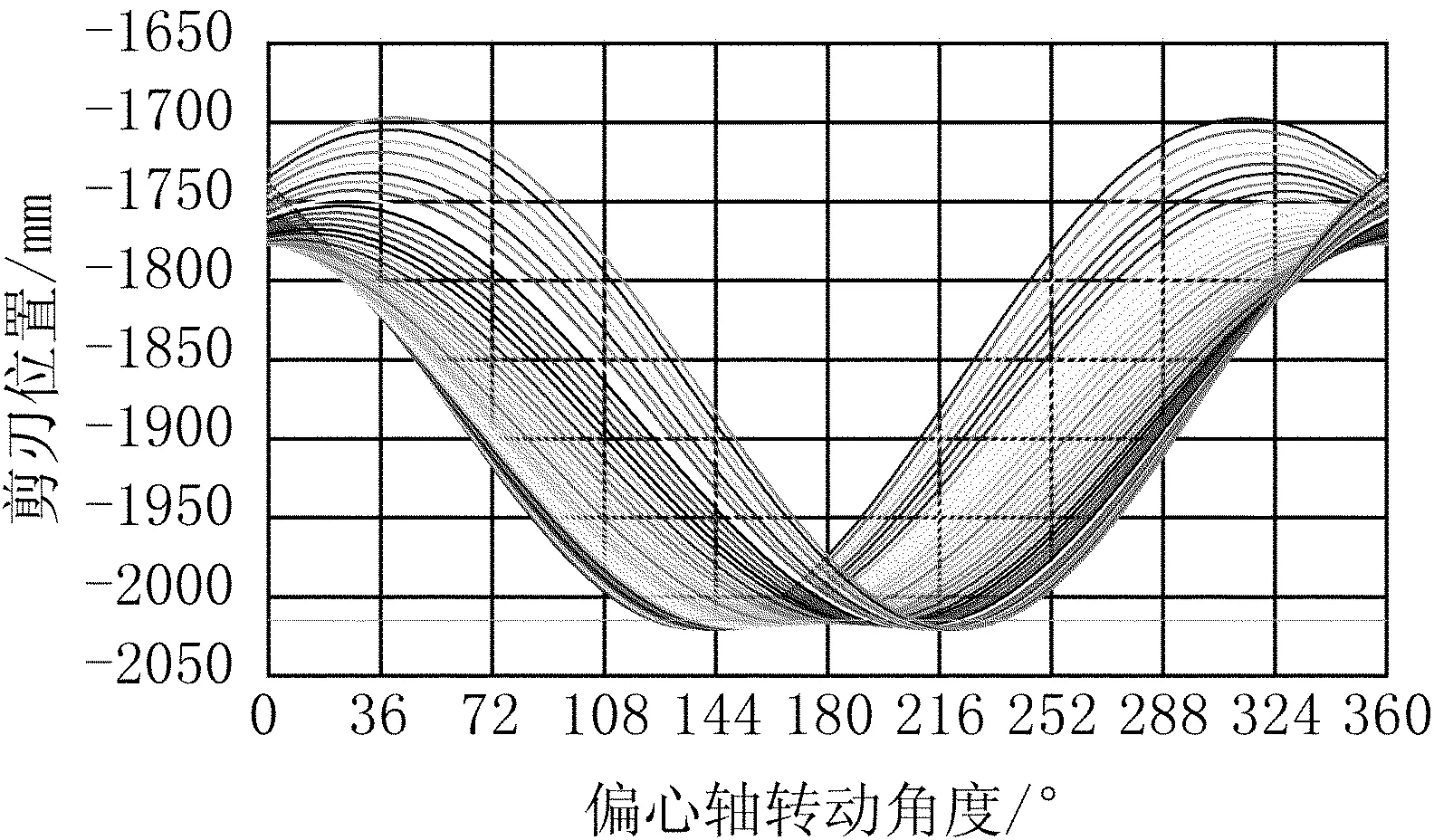

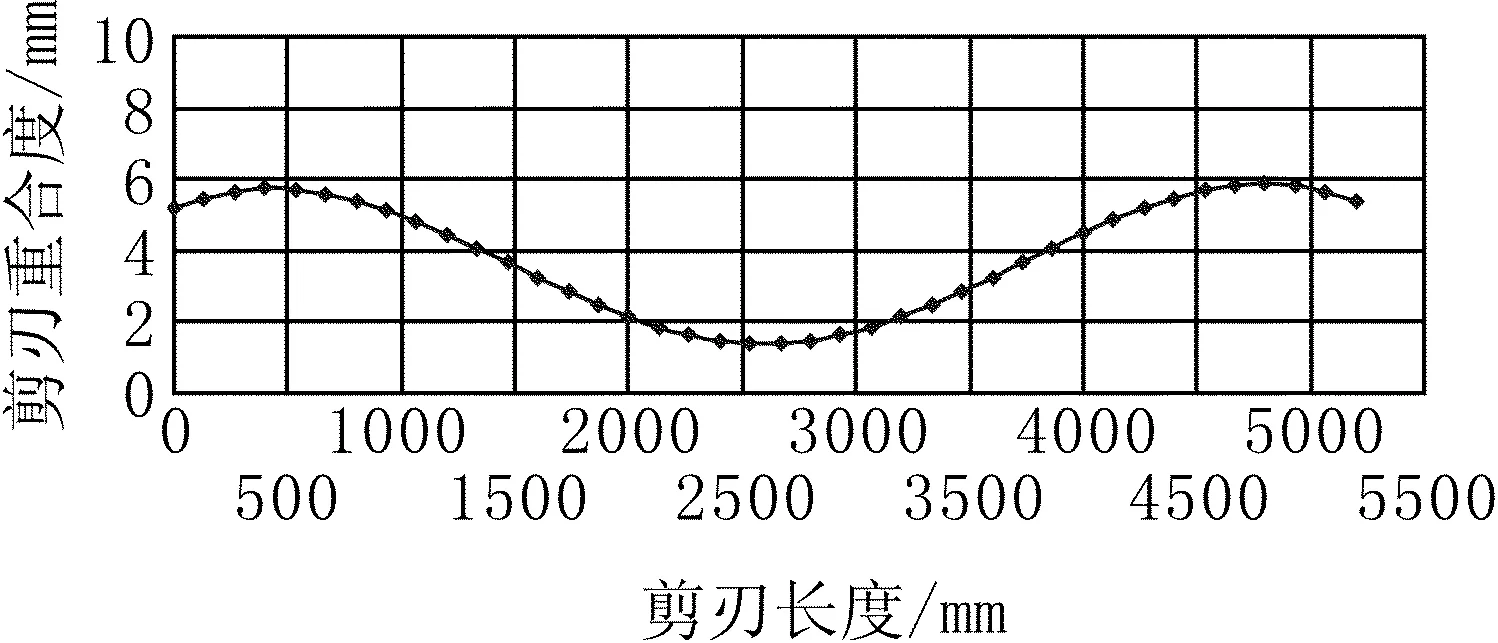

图11 剪刃重叠量

图11为该剪机上、下剪刃的重合度,由图11可以看出,在整个剪刃宽度范围内剪刃重叠量变化范围在1.4~5.82mm之间,不均匀值最大约有4.42mm。对于大型滚切剪,在此浮动量的变化下基本说是可以保证滚切质量。

7 结语

1)按照纯滚动的剪切理论,上剪刃中心点P的横坐标在滚切时整个过程的理想状态保持不变是不可能的,只能尽量缩小变化的范围。本优化结构的P点在切入至切断钢板过程中变化范围仅为0.45mm,在剪切过程中已经基本接近纯滚动剪切。

2)剪切机构特殊位置的分析非常有意义,它可以帮助电气调试时实现位置精确控制,可以使机构发挥最大的能力,对系统的启、制动进行控制优化,同时也避免了系统能量的浪费,对设备节能起到关键的作用。

3)上、下剪刃的重叠量是一个很关键的参数,该剪机机构剪刃重叠量的不均匀度在整个5200mm长剪刃方向仅为4.42mm,对于大型滚切剪,也基本实现了近似的纯滚动剪切。

4)现场实践表明,按此设计已投产的2台剪机运行良好,剪切质量优异。进一步验证了剪机机构参数设计的合理性。

所采用的运动机构的仿真分析方法同样适用与其它规格的滚切剪,值得推广使用。

[1]邹家祥.轧钢机械 [M].北京:冶金工业出版社,2000.

[2]杨固川.滚切式定尺剪的剪切优势[J].轧钢,2001(5):29-31.

[3]中冶京诚自主研发并供货5000毫米宽厚板切头剪机组成功热试.工程装备.世界金属导报,2014年3月25日,B07.

[4]申永胜.机械原理教程.北京:清华大学出版社.

[5]郝建伟.双轴双偏心滚切剪运动轨迹求解及机构优化.轧钢,2011(2).

[6]张小平,杨刚俊.影响滚切剪剪切质量及力能参数的因素分析[J].中国机械工程,2008(7):780-784.

[7]孙复森,杨惠新.滚切式定尺剪机构参数优化研究[J].冶金设备,2008(4):18-21.

[8]黄庆学,马立峰.单轴双偏心定尺滚切剪运动轨迹求解及计算机仿真[J].重型机械,2004(1):41-43,49.

[9]马立峰,黄庆学.新型钢板滚切剪剪切机构运动学分析[J].工程设计学报,2007(5):395-399,403.

[10]中冶京诚总承包营钢厚板二期5米定尺剪机组试运行.工程装备.世界金属导报,2014年6月24日,B07.

AnalysisonKinematicsSimulationof5mRollingShear

Hao Jianwei Zhou Xikang Chen Xi Chen Yubai Ni Yanfeng

(MCC Capital Engineering & Research Incorporation Limited, Beijing 100083)

In this article, the mechanism kinematics simulation for 5m rolling shear is analyzed, according to the motion parameters of rolling shear, the mechanism model is built, the organization model loading, key point locus, special position and cutting edge coincidence degree are analyzed in detail. Conclusion reasonable parameters design is right. The practice also proved, mechanism run smoothly, the shearing quality is very good.

Rolling shear Freeness Mechanism analysis Simulation

郝建伟,男,1979年出生,毕业于北京科技大学冶金机械专业,硕士,高级工程师

TG333.71

A

10.3969/j.issn.1001-1269.2014.05.005

2014-07-24)