卧式活套中带钢跑偏问题分析与改善措施

曹 曦

(西马克带钢技术(上海)有限公司 上海200083)

卧式活套中带钢跑偏问题分析与改善措施

曹 曦①

(西马克带钢技术(上海)有限公司 上海200083)

针对带钢连续生产线上卧式活套中无法避免的带钢跑偏问题,对各种不同机组中卧式活套中带钢的跑偏问题进行分析研究,提出了多种不同的应对措施,通过在卧式活套中改进设计或增加设备,在现场运行过程中切实可行的缓解了带钢跑偏问题,为今后进行卧式活套设计提供了可靠的依据。

带钢连续生产线 卧式活套 带钢跑偏

1 前言

在带钢连续生产线上,各种各样的原因都可能引起板带运行跑偏,例如产品本身的缺陷(如板带的弯曲,变形)或工艺加工过程中产生误差(如对边不良,卷辊只有一边承载或受压,处理过程中受热,受冷不均等)。带钢跑偏不仅会影响带钢质量,甚至会损坏机组设备,对机组稳定运行带来严重影响。特别是近些年,随着涂镀、连退及酸连轧机组的发展,带钢长度更长,厚度更薄,机组速度更高,为了保证机组的稳定运行及获得边部整齐的带卷,对带钢的跑偏进行研究和控制显得越来越重要。

在带钢连续生产线上尤其是酸洗、连退机组中,卧式活套被广泛用于储存带钢,保证机组的连续运行。由于卧式活套中带钢的水平跨距较长,带钢跑偏问题成为卧式活套中无法避免的难题,迫使许多机组被迫采用降低生产线速度、减少薄带产量以及缩短活套行程等措施来缓解带钢跑偏问题。

通过分析研究各种不同机组卧式活套中带钢的跑偏问题,提出了多种不同的应对措施,在现场运行过程中切实可行的缓解了带钢跑偏问题,为今后进行卧式活套设计提供了可靠的依据。

2 带钢在卧式活套中跑偏原因分析

2.1 卧式活套中设备的整体布置

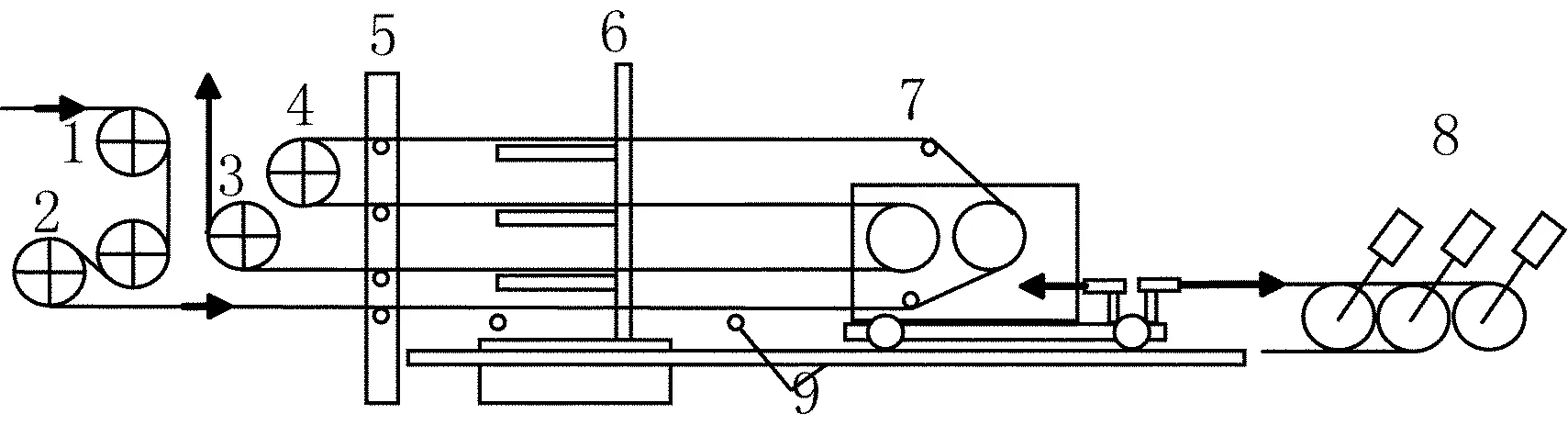

卧式活套主要用于在活套前后带钢速度不等时储存带钢,保证机组的连续工作,尤其是发生生产线入口或出口需要降速或停机进行操作而工艺段则需要以正常速度继续运行的情况[1]。图1为一酸连轧机组入口活套的整体布置图,该活套为4层带钢水平活套。

从图中可以看到,带钢在卧式活套中主要与各种辊子接触,活套外辊子为带驱动辊,活套内辊子皆为无驱动辊,在摩擦力作用下由带钢带动转动。通常活套前后及中部都有纠偏设备,如图中1、3、4所示,但是都是在活套外部。由于活套车不断运动且空间狭小紧凑,纠偏设备很难安装在活套内部,这使得卧式活套内带钢跑偏问题难以彻底避免。

图1 入口活套整体布置图

2.2 带钢在卧式活套中的跑偏原因

由于带钢在卧式活套中主要与各种辊子接触,且辊子都是在摩擦力作用下被动的跟随带钢转动。从力的角度来看,假如带钢受到的横向扰动力不足以克服带钢与辊子之间的横向静摩擦力时,带钢是不会跑偏的。而一旦横向扰动力超过了横向静摩擦力,带钢将偏离原来的运动中心线,发生跑偏,直到横向扰动力再次小于横向静摩擦力,带钢停止跑偏,在新的中心线上继续运动[2]。

从带钢张力的角度来分析,当带钢的张力分布发生变化,张力形成的合力与带钢几何中心线不能重合。此时,带钢相当于对辊子施加了一个偏转力矩。由于辊子两端沿轴向是固定的,辊子便会对带钢产生一个反力矩,使得带钢有发生偏移的趋势[3]。

2.3 带钢在卧式活套中的运动情况

当由于工艺要求,活套前带钢开始降速或活套后带钢开始加速时,活套车加速开始运动,活套开始充套直至速度恢复平衡;活套前带钢开始加速或活套后带钢开始降速时,活套车反向加速开始运动,活套开始放套直至速度恢复平衡。

因此,活套前后带钢速度差越大,活套小车的运行速度就越大;活套内带钢速度越高,活套内与带钢接触的辊子转动的就越快;同时,生产线入口或出口降速或停机时间越长,需要的活套储量就越大,活套小车的行程就越长。此时,带钢在水平活套内就越容易发生跑偏。

3 不同工况下带钢跑偏时的应对措施

由于活套内带钢的速度、张力以及活套行程的不同,不同工况下带钢跑偏的程度就会各不相同。从设备制造成本上考虑,不同程度的跑偏需要不同的应对措施。

3.1 将转向辊加工成凸度辊

对于速度不快(活套小车速度小于50m/min)、行程不长(活套行程小于100m)的活套,应对带钢跑偏最基本的措施就是将活套小车上带钢转向辊的辊型加工成带凸度的形式,这种方法可以增加带钢的自纠偏效果,以弥补活套内部无纠偏装置的不足。

图2 凸度辊

对比两种不同的凸度辊形式,经过试验证明,在凸度相同的情况下,单锥度凸度辊(图2a)的防跑偏效果比圆弧凸度辊(图2b)好,因为单锥度凸度辊中间部分与带钢的接触面积比圆弧凸度辊的接触面积大,可以产生更大的摩擦力纠正带钢跑偏。

3.2 将带钢托辊放置成一定角度

当活套速度较快(活套小车速度大于50m/min)、行程较长(活套行程大于100m)时,在将转向辊加工成凸度辊的基础上,还需要将带钢托辊拆分成两根,并且将两带钢托辊在水平方向(带钢运行方向)倾斜布置,如图3所示,带钢沿图示方向运行,则有自动对中的作用,可用在活套摆动门或地辊上。

当带钢从辊面上经过时,依靠摩擦力带动辊子转动,两者之间为滚动摩擦,辊子受力如图3所示。由于辊子倾角的存在,带钢对辊子的摩擦力F辊1分解为沿辊子径向带动辊子转动的力F辊1径向和沿辊子轴向的力F辊1轴向。由于辊子轴向固定,静摩擦力F辊1轴向使辊子对带钢产生一个反作用力,即图中F1。

图3 带倾角的辊子布置示意图

在带钢与两托辊的接触线上各取一点,这两点的受力情况如图3所示。图中F1牵,F2牵为带钢所受牵引力,F1阻,F2阻为带钢所受阻力,F1,F2为辊子对带钢的轴向反作用力。F1,F2可以沿带钢宽度方向和长度方向分解为F1x,F1y和F2x,F2y。当带钢在运行中心线上时,F1=F2,以此F1x=F2x。

当带钢发生跑偏,假如偏向辊子1一侧,带钢与辊子1辊面的接触面积增加,因此正压力增大,进而导致摩擦力增大,使得F1>F2,因此F1x>F2x,在带钢宽度方向产生附加分力ΔF=F1x-F2x,推动带钢向辊子2方向移动,以此达到自动定心的作用。

需注意若带钢反方向运行,则会增大带钢的跑偏,故应用该辊子时,要保证辊子倾角方向与带钢运行方向的关系与图3所示的情况相同,以免产生相反的效果。

同时需要指出的是,自动对中辊组的对中能力是有限的,若跑偏量及跑偏速度较大时,则不能保持良好的对中效果。故而在机组中布置自动对中辊组的主要作用是抑制带钢的跑偏而不是纠偏。

3.3 增加传感器检测带钢跑偏

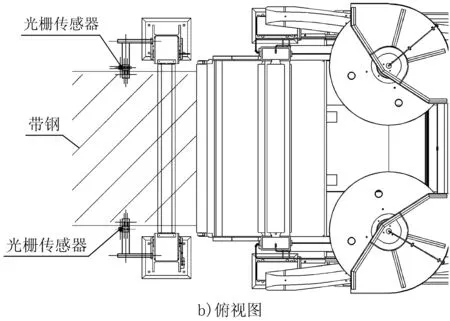

由于空间限制,纠偏设备无法安装在活套内部,只能安装在带钢进出活套的位置。但是,在活套内部可以增加传感器来检测带钢侧边的位置,一旦发生检测到带钢跑偏量超出允许范围,便可以给活套前后的纠偏辊发送信号进行纠偏。

图4为在入口托辊顶部安装了红外线光栅传感器的示意图,可以同时检测下面四层带钢,在现场运行过程中取得了很好的预防跑偏效果。

图4 安装有红外线光栅传感器设备示意图

3.4 在活套小车上增加纠偏设备

当活套速度很快(活套小车速度大于100m/min)、行程很长(活套行程大于150m)时,前述抑制带钢跑偏的措施都无法解决问题,此时只能通过在活套内部增加纠偏设备来减小带钢跑偏量。虽然这种措施大幅增加了加工制造成本,却是解决活套内部带钢跑偏问题最有效的方法。目前想要在活套内部添加纠偏设备就必须面对两个问题:活套内部空间紧凑,以及如何给纠偏设备通过电力供应和信号传输。图5为安装有纠偏设备的活套小车整体布置图。

相比于其他活套小车而言,这台活套小车在长度方向上加长了很多,图中2和3组成的纠偏系统需要一定的空间,而纠偏设备8也必须拉开空间以满足纠偏需要的带钢包角,而对于6液压动力系统及控制面板,只有在小车的尾部才有足够的空间安放,又增加了小车的长度。

图5 带纠偏设备的活套小车整体布置图

图6 电力供应和信号传输系统布置图

图5中的辊子1和5需要加工成凸度辊,原因如前面3.1所述,而辊子3和8由于纠偏的需要则必须加工成无凸度辊。

纠偏设备的动力来自小车尾部的液压动力系统,而纠偏系统控制信号和反馈信号则需要与活套外部进行通讯。由于活套小车必须进行长距离的往复运动,只能通过非接触式滑线系统来给纠偏设备提供电力和传输信号。图6为电力供应和信号传输系统布置图。

图6中的滑线系统包含两条导轨,一条导轨4给纠偏系统提供电力,另一条导轨5进行信号传输,两条导轨通过3固定在横梁2上,贯穿整个活套小车行程。双信号收集装置6通过支架7固定在活套小车上,可以沿着这两条轨道滑动,但是并不与轨道接触。活套小车上的纠偏装置、液压动力系统和控制面板通过电缆与6相连,通过6与外面进行通信。

通过上述两种措施,解决了空间紧凑和信号传输的问题,使在卧式活套内部安装纠偏辊的计划变为现实,真正的由抑制带钢跑偏转变为纠偏。在活套小车上安装了纠偏设备以后,卧式活套设计突破了由带钢跑偏问题带来的速度和行程上的瓶颈,为制造出更快、更长的活套提供了依据。

4 总结

针对不同工况下的卧式活套带钢跑偏问题,进行了分析和研究,根据带钢速度、张力以及活套行程的不同,通过改进机械设计或增加设备的方式,提出了四种解决带钢跑偏问题的措施,并且都在现场实际运行中取得了很好的效果。带钢跑偏是一个在卧式活套的设计、加工制造、现场运行等过程中都无法避免的问题,希望通过本文的分析与阐述,能够给将来的卧式活套设计提供依据和方向。

[1]邹家祥主编.轧钢机械.北京:冶金工业出版社,2000.

[2]唐英.带钢跑偏控制.重型机械科技,2007(3):4-6.

[3]陈勇,李天石.带材的纠偏控制.机床与液压,2003(6):190-192.

·业界动态·

壳牌“得力士液压油”为8万t大型模锻压机提供润滑保护

8万t大型模锻压机是一个集机、电、液为一体的巨型系统工程,它可运送71MPa的压力。它对压机过滤阀器的灵敏度要求越高,对于润滑油的品质要求也就越高。在重压之下,润滑油的粘度会增加,形成阻力并造成过量消耗。壳牌团队通过采集到的大量数据进行详细的对比论证,并模拟出了设备投产后液压室的实际运行状态,成功开发出满足要求的润滑油,得力士液压油为8万t大型模锻压机提供润滑保护。

AnalysisandSolutionsofStripRunningDeviationinHorizontalLooper

Cao Xi

(SMS Siemag Strip Processing Lines (Shanghai) Co., Ltd. Shanghai 200083)

The problem of strip running deviation was aways exist and inevitable in horizontal loopers for strip continuous processing lines. Aiming at this problem, a series of research and analysis have been carried out regarding to different kinds of strip processing units. A variety of different solutions have been put forward correspondingly. By adding or improving equipments in the horizontal looper, the strip running deviation problem is practically solved during field operating. Reliable experience is provided to support the design of horizontal loopers in future.

Strip continuous processing line Horizontal looper Strip running deviation

曹曦,男,1984年出生,毕业于北京科技大学机械工程专业,硕士,现从事钢带连续处理工艺、设备研究等工程设计

TG333.7

B

10.3969/j.issn.1001-1269.2014.05.017

2014-05-16)