冷轧连退线开卷机卷筒结构分析与改进

李良洪 李 华 夏念平

(武汉钢铁公司研究院 湖北武汉430080)

·革新与改造·

冷轧连退线开卷机卷筒结构分析与改进

李良洪①李 华 夏念平

(武汉钢铁公司研究院 湖北武汉430080)

介绍了连退线开卷机卷筒结构及使用情况,运用三维有限元软件建模分析了卷筒十字头断裂的原因,并对改进后圆盘式轴向定位结构卷筒进行了强度校核,改造方案实施后,卷筒运行稳定,断裂故障消除。

开卷机 卷筒 结构分析 改进

1 引言

开卷机是冷轧带钢生产线上的重要设备,其功能是把现存钢卷在线展开,为轧钢生产提供连续不断的带钢原料。某大型钢铁企业CA连续退火机组自2005年投产以来,其开卷机卷筒芯轴十字头及相关部位经常发生意外断裂,故障频发,仅CA12线开卷机3年间就发生过6次事故,严重打乱了正常的生产组织,降低了机组的生产效率。目前,除CA连退线外,CT平整线及CW焊接线的开卷机也大都采用了这种结构,因此,消除这一设备隐患已成为厂家的当务之急。

2 卷筒结构及工作原理[1]

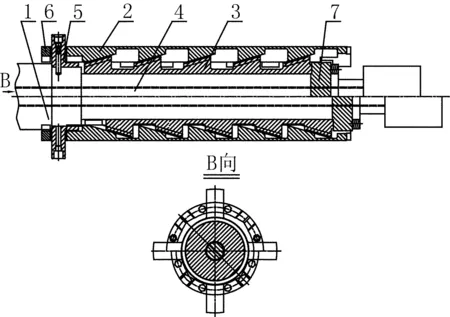

如图1所示,连退线上开卷机卷筒主要由主轴、扇形板、棱锥体、拉杆、十字头、弓形板及拉杆横梁等组成。扇形板与棱锥体通过带燕尾槽的斜台面构成卷筒缩机构,棱锥体安装在主轴上,拉杆通过横梁与棱锥体尾端螺栓连接;十字头固定在主轴上,它是扇形板轴向定位装置,扇形板头部和弓形板连接后形成的方框与十字头呈滑动配合。卷筒工作时,油缸带动拉杆向左移动,横梁推动棱锥体沿主轴向左移动,在十字头的轴向定位作用下,扇形板沿径向向上移动,卷筒胀径;反之,油缸带动拉杆向右移动时,卷筒缩径。卷筒缩径状态时,带卷上卷;胀径后,卷筒工作,释放带钢。

图1 开卷机卷筒结构图

3 卷筒结构分析

在冷轧带钢生产中,根据冷轧板厚度不同,卷取机卷筒最大直径分别为φ450mm、φ510mm、φ610mm等;热轧板较厚,卷取机卷筒最大直径相应为φ610mm、φ762mm等。考虑来料时不同内径钢卷的适用性,当热轧卷作为冷轧的原料时,冷轧开卷机卷筒的工作直径为适应热轧卷内径,往往需要一个过渡套来衔接,这样开卷机卷筒上就必须有连接套筒的定位装置。所以φ450mm、φ510mm卷径的开卷机卷筒十字头要高于卷筒外径,其实就是为了方便过渡套的定位[2]。自投产以来,连接套筒在匹配热轧卷开卷上起到了很好的作用,但采用本厂钢卷作原料时,连接套筒须卸下,由于连接套筒定位凸缘的存在,给开卷机上卷带来很大隐患,当卷筒不带过渡套工作时,上卷小车运送钢卷停车位置不准,钢卷就会撞上卷筒十字头,由于钢卷惯性大,十字头就会被撞断,造成意外设备事故。

为进一步弄清卷筒十字头断裂的原因,找出薄弱环节,有针对性解决卷筒故障问题,采用现代有限元软件对卷筒二种工况下进行结构受力分析:第一种为正常工作状态;第二种为在上卷过程中钢卷撞击十字头时的状态。

3.1 开卷机卷筒模型的建立

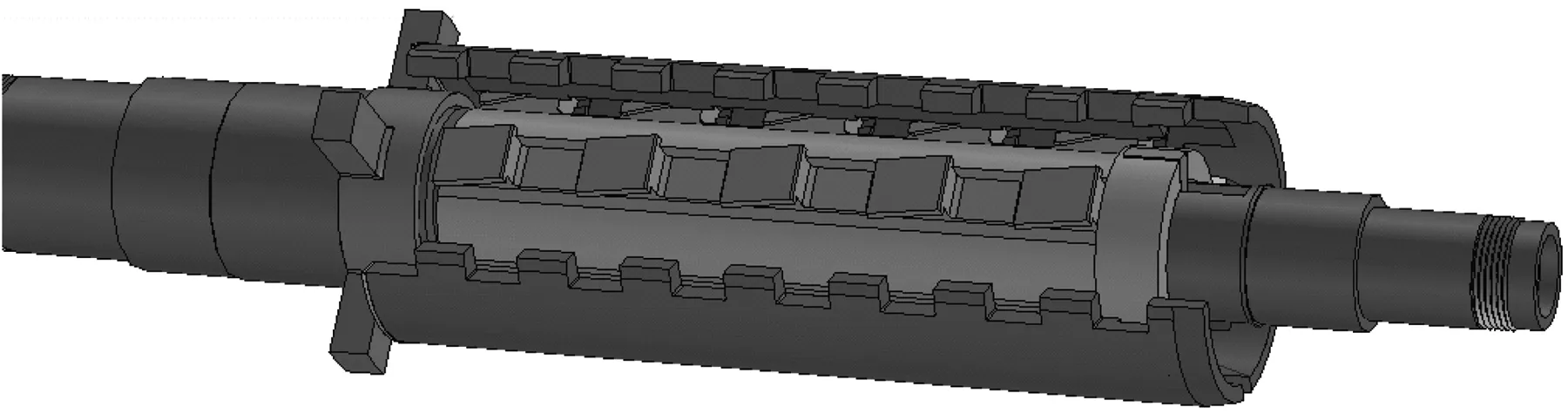

利用三维实体设计软件建立的模型如图2所示,绘图采取了1∶1的比例,和实体尺寸一样。

图2 开卷机卷筒三维模型

由于CA线开卷机卷筒损坏主要表现在十字头部位,所以建模分析的重点是分析十字头的受力状况,因此在导入有限元软件的模型里只保留了十字头、棱锥轴、扇形块(4块)三个部件,其中十字头的受力情况是分析的重点,网格划分设定较小,棱锥轴和扇形块的网格相对较粗。其简化后的模型和网格划分结果如图3所示。

图3 模型简化及网格划分

3.2 接触定义、边界条件及材料设置[3]

1)模型中的主要接触定义

卷筒运动过程中有十字头与扇形板端部之间的摩擦副和棱锥体与扇形板斜台面之间的摩擦副两对,在这里统一定义摩擦系数为μ=0.1

2)边界条件设置

十字头内侧圆形面采用固定约束;

棱锥轴内侧圆形面积采用在X、Y两个轴方向上采用固定约束。

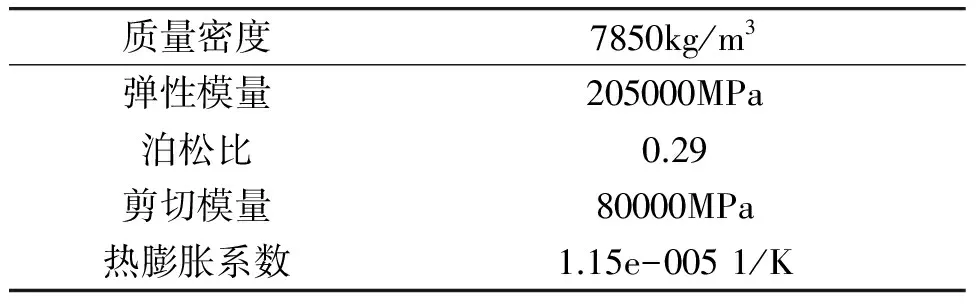

3)材料设置

表1 十字头的材料:42CrMo(AISI 1045 Steel)

4)应力分析

分析采用的方法:线性静力

CA线开卷机相关计算参数

卷筒胀缩范围:φ470~φ525mm

卷筒工作直径:φ510mm

钢卷重:30000kg

机组速度:240m/min

开卷张力:15000N

油缸参数:φ300mm(缸径)×φ120mm(杆径)×115mm(行程)

系统压力:15MPa

(1)卷筒涨缩时十字头的应力

由于是棱锥体两个接触面受力,则每个接触面施加的力量为264937.5N,加载运算结果见图4。

图4 涨缩时十字头应力云图

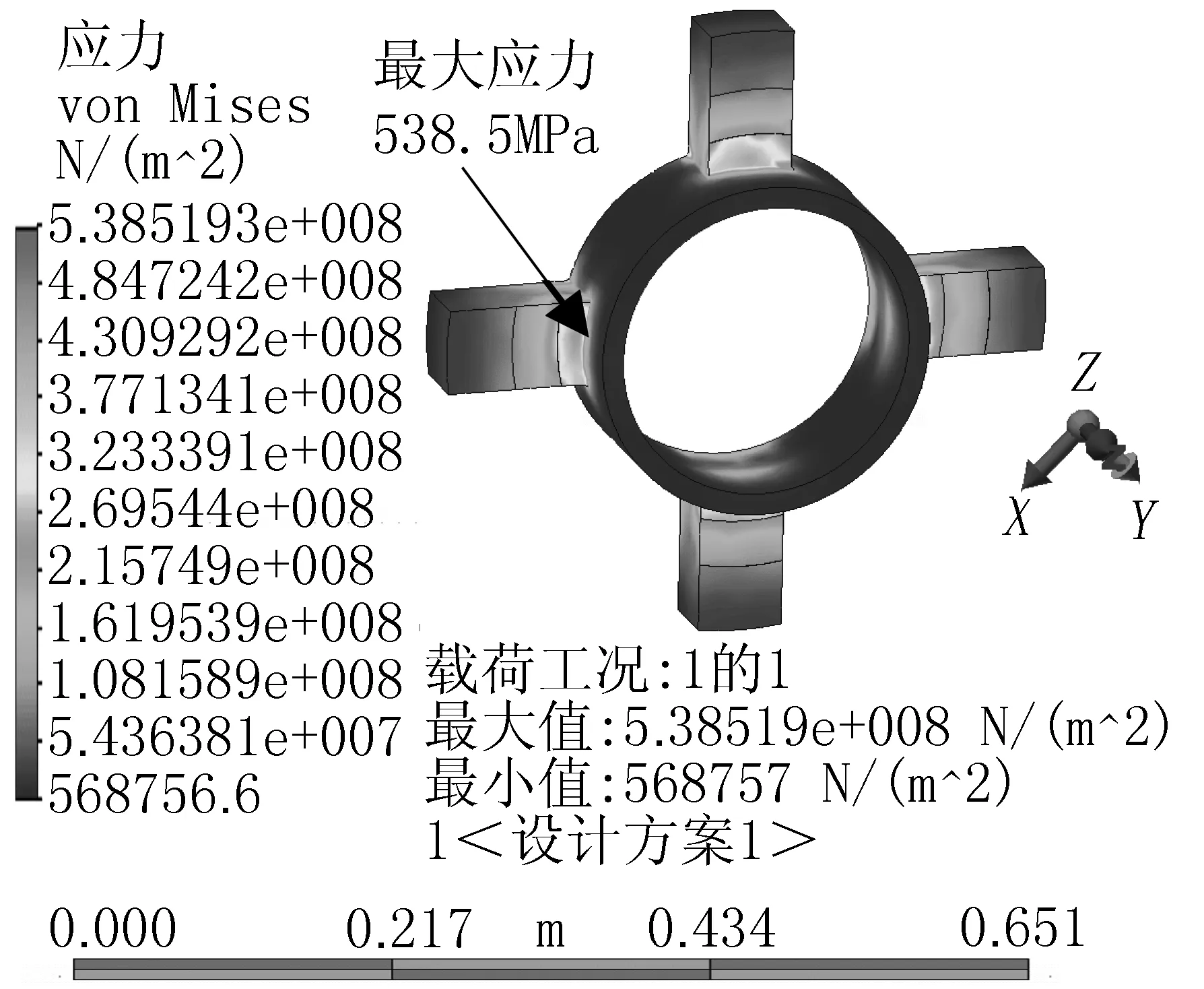

(2)卷筒十字头受钢卷撞击时的应力

在油缸对棱锥体作用的基础上,加入钢卷的撞击力,钢卷的撞击力由牛顿动力学公式Ft=M×△V得出,钢卷上卷小车速度为V=1.22m/s,钢卷撞击时间为t=0.05s,则施加到十字头上的撞击力为F=30000×10×1.22/0.05=73200N,分散在四个十字头的力量为183000N。加载后,卷筒十字头应力运算结果见图5。

图5 十字头在钢卷冲击下的应力云图

从图4、图5应力云图可以看出,十字头在有钢卷撞击的情况下的应力最大值为538.5MPa,位于十字根部,计算结果与现场十字头断裂的部位相符,应力值超过了材料的许用应力530MPa,处于不安全状态。

4 改进方案及效果

1)改进方案

从上述分析可以看出,卷筒工作时,扇形板胀径产生的水平推力作用在十字头端部,十字头呈现悬臂受力状态,其根部极易产生应力集中现象,从而发生断裂。为改进卷筒十字头受力状况,选取扇形板传动端圆盘式轴向定位结构作为改进方案,将十字头的悬臂受力转变为圆盘结构的平面受力,避免结构应力集中;同时优化扇形板凸缘结构,提高卷筒强度,减少凸缘对带钢有效宽度的影响;另外,为节省备件费用,保留开卷机现有主轴,将定位圆盘采用大过盈量热装或填焊方式固定。

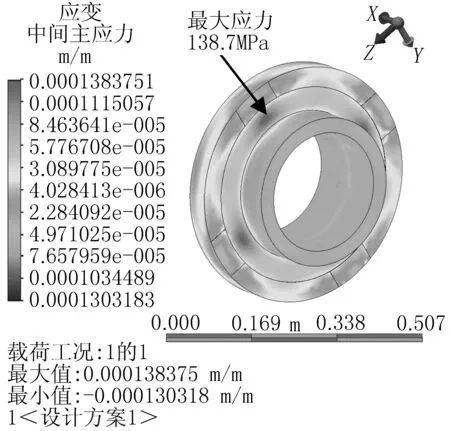

卷筒圆盘式轴向定位结构有限元应力分析结果如图6所示。

图6 改造后定位圆盘应力云图

通过应力云图5、图6对比可以看出,改造前十字头最大应力值为538.5MPa,改造后定位圆盘根部最大应力为138.7MPa,而十字头42CrMo材料的许用安全应力为520MPa,显然十字头超过了材料的许用应力,处于不稳定的危险状态,改进后定位圆盘结构受力合理,满足卷筒强度要求。

根据圆盘式轴向定位结构设计的开卷机卷筒如图7所示。

图7 改造后开卷机卷筒结构

2)实施效果

改造后开卷机于2012年8月上线使用,经过一年多运行,采用扇形板传动端带凸缘的圆盘式轴向定位结构改进方案,卷筒结构设计合理,运行稳定,有效解决了卷筒十字头经常断裂问题,对提高机组生产效率,降低设备运行成本,具有很好的推广应用价值。

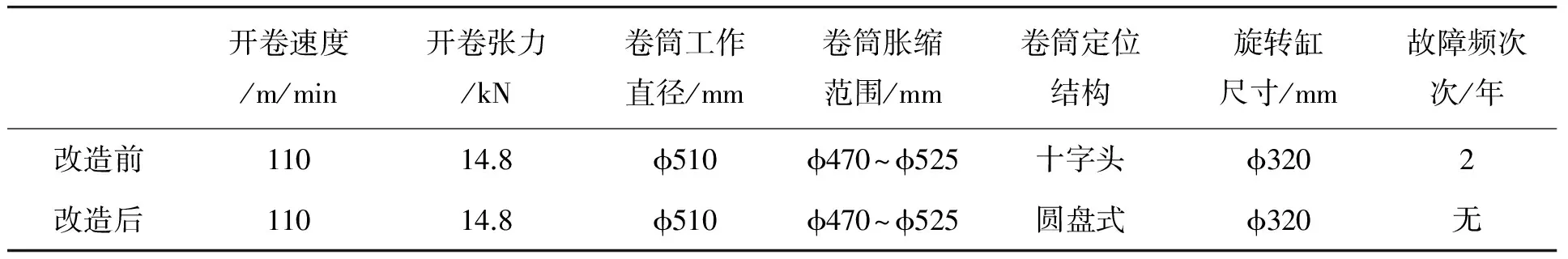

卷筒改造前后主要技术参数及故障情况对比见表2。

表2 CA线开卷机卷筒改造前后故障率对比

5 结束语

在冷轧连退、纵剪、焊接等生产线上,开卷机卷筒大都采用了十字头轴向定位的结构形式,这种结构沿用了80年代引进日本悬臂式卷筒的特点,结构简单,制造成本低,方便连接套筒定位。在此后的国产化改造中,随着机组产能扩大,卷筒的承载能力增强,但卷筒扇形板的轴向定位方式并没有因旋转胀缩缸力能参数的增大而改变,当卷筒不带过渡套工作时,上卷小车运送钢卷停车位置不准,钢卷就会撞上卷筒十字头,由于钢卷惯性较大,十字头就会被撞断,造成意外设备事故。通过有限元分析软件,对卷筒十字头及圆盘式轴向定位结构的对比分析,优化了卷筒结构,完全解决了卷筒断裂问题。

[1]周国盈.带钢卷取设备[M].北京:冶金工业出版社,1982.

[2]文庆明.轧钢机械[M].北京:化学工业出版社,2004.

[3]张志强.卷取机有限元分析与数字化研究[D].秦皇岛:燕山大学,2008:73.

StructureAnalysisandImprovementofPay-offReelMandrelofColdRollingContinuousAnnealingLine

Li Lianghong Li Hua Xia Nianpin)

(Research and Development Center of WISCO, Wuhan 430080)

This paper, introduces the structure for pay-off reel mandrel of cold rolling continuous annealing line and the application situation. By using the three-dimensional finite element software, the reason of abruption on cross head of pay-off reel mandrel is analyzed, and check the intensity of axial direction positioning structure of disk type mandrel of the transformed. The faults have been eliminated successfully finally through the modification, and the mandrel work well.

Pay-off reel Mandrel Structure analysis Modification

李良洪,男,1967年出生,毕业于沈阳大学机械制造与设计专业,高级工程师,主要从事冶金轧钢机械设备研究工作

TG333.25

B

10.3969/j.issn.1001-1269.2014.05.015

2014-05-20)