一种双机架六辊UCM平整兼二次冷轧机组

夏军勇 丁文红

(中冶南方工程技术有限工程公司轧机分公司 湖北武汉430223)

一种双机架六辊UCM平整兼二次冷轧机组

夏军勇①丁文红

(中冶南方工程技术有限工程公司轧机分公司 湖北武汉430223)

针对传统双机架平整兼二次冷轧机的系列问题,开发了一套双机架六辊UCM平整兼二次冷轧机组。该机组相对传统机型增加中间辊窜辊、中间辊弯辊等板形调节手段,更好地改善板形;该机型采用1#机架乳化液直喷辊缝润滑、1#机架配置双辊系,大幅度降低轧制力、提高轧制稳定性;该机型开发乳化液阻隔及防结露装置、辊缝吸尘装置及支承辊擦拭器等装置,降低板面乳化液残留、消除金属粉尘,提高产品质量,减少环境污染。

双机架平整兼二次冷轧 双辊系 乳化液直喷 防结露装置 辊缝吸尘

1 前言

1)双机架平整兼二次冷轧机组主要用来生产镀锡原板,包括一次冷轧镀锡原板T1~T5,二次冷轧镀锡原板DR7~DR10。一次冷轧镀锡原板采用双机架平整模式进行生产,二次冷轧镀锡原板采用1#机架轧制减薄,2#机架平整模式进行生产。镀锡原板特别是二次材由于带钢薄,运行速度高,板形控制、轧制力控制、延伸率控制、张力控制都很困难,生产工艺设备有别于普板[1][2]。对于生产这类高附加值的冷轧产品的轧机机组存在以下几个问题:

(1)传统双机架平整兼二次冷轧机的机型采用4辊的结构,缺乏窜辊、中间辊弯辊等板形的调节手段,生产带钢板形差;

(2)传统双机架平整兼二次冷轧机普遍采用3%~5%浓度的循环乳化液润滑辊缝,润滑效果差,生产DR9、DR10等极硬的带钢时,所需轧制力大,轧制稳定性差;

(3)传统双机架平整兼二次冷轧机为了满足镀锡板平整的需求,工作辊辊径普遍在450mm~550mm,辊径偏大,该范围的辊径可轧厚度偏厚,无法实现0.15mm以下极薄带钢的稳定生产;

(4)传统机型乳化液吹扫不净、结露现象严重,导致1#机架出口带钢表面乳化液残留严重,无法实现1#机架二次冷轧,2#机架干平整的生产模式;

(5)传统机型干平整模式下,金属粉尘难以消除,易出现板面色差并造成环境污染。

2)针对传统双机架平整兼二次冷轧机的系列问题,开发了一套双机架六辊UCM平整兼二次冷轧机组。该机组机型为六辊UCM,相对传统机型增加中间辊窜辊、中间辊弯辊等板形调节手段,更好地改善板形;该机型采用5%~20%高浓度乳化液直喷系统来实现1#机架辊缝润滑,该种润滑方式可大大增加辊缝润滑效果、大幅度降低轧制力、提高轧制稳定性、适合DR9、DR10等极硬带钢的生产;该机型1#机架配置双辊系,在平整模式下,机组使用大辊径工作辊(辊径410mm~460mm)进行生产,提高轧制刚度和轧制稳定性,在二次冷轧模式下,机组使用小辊径工作辊(辊径300mm~340mm)进行生产,提高单位轧制力,降低可轧厚度,适用于0.15mm以下极薄带钢的生产;开发乳化液阻隔及防结露装置,大大减少1#机架出口带钢表面乳化液残留,实现1#机架二次冷轧,2#机架干平整的生产模式;开发辊缝吸尘装置及支承辊擦拭器等装置,在干平整模式下,消除金属粉尘,减少板面色差和环境污染。

2 双机架六辊UCM平整兼二次冷轧机机架窗口结构

1)双机架六辊UCM平整兼二次冷轧机组1#机架、2#机架均为六辊UCM。

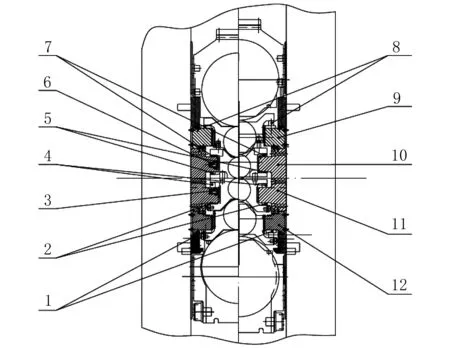

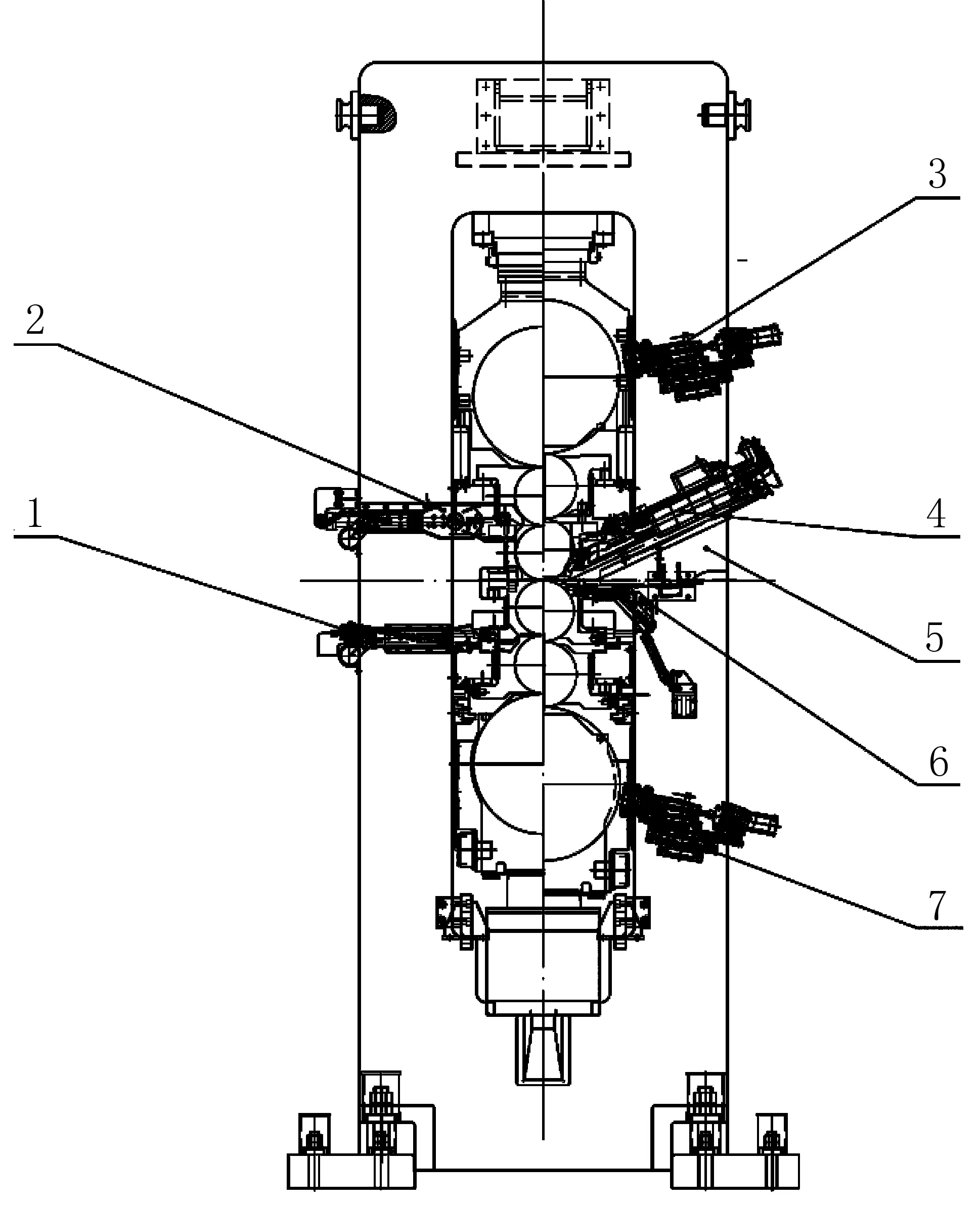

图1为双机架六辊UCM平整兼二次冷轧机窗口及弯辊块示意图。该机型具有工作辊正负弯辊、中间辊正弯功能,弯辊动作由弯辊块上的弯辊缸推动轧辊轴承座实现。工作辊弯辊缸安装在工作辊弯辊块10、11上,工作辊正弯缸2、7每个轴承座四个,共计提供最大约392kN的弯辊力,工作辊负弯缸4、5每个轴承座2个,共计提供最大约172kN的弯辊力。中间辊正弯缸1、8安装在中间辊弯辊块9、12上,每个轴承座四个,共计提供最大约480kN的弯辊力。实际生产时,机组根据板形的需求人工或自动分配调节工作辊和中间辊的弯辊力,精确控制出口带钢板形。

图1 双机架六辊UCM平整兼二次冷轧机窗口及弯辊块示意图

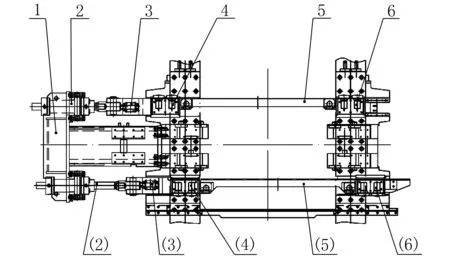

图2 双机架六辊UCM平整兼二次冷轧机窜辊装置

2)该机组还具有中间辊窜辊功能,根据来料带钢宽度,机组自动调节窜辊的位置,用以解决带钢边降等问题,更好地改善板形。见图2双机架六辊UCM平整兼二次冷轧机窜辊装置。窜辊液压缸2安装在窜辊支架1上,窜辊液压缸2连接中间辊传动侧弯辊块4,中间辊传动侧弯辊块4通过窜辊梁5与操作侧中间辊弯辊块相连。通过中间辊传动侧弯辊块4上的锁紧块3可把中间辊轴承座锁死在中间辊传动侧弯辊块4上,保证中间辊与中间辊弯辊块同步移动。上下中间辊窜辊分别由2个窜辊液压缸提供窜辊力,窜辊最大行程200mm~400mm,最大窜辊力为约700kN。窜辊液压缸中安装线性位移传感器用以精确测量窜辊行程。

3)如图1所示,为了提高轧制稳定性,防止轧制过程中轧辊交叉,该机组出口侧弯辊块上装有侧推缸3、6。生产过程中,侧推缸活塞杆伸出,使工作辊轴承座贴紧入口工作辊弯辊块10、11,防止上、下工作辊交叉。

3 主要工艺检测仪表及生产模式

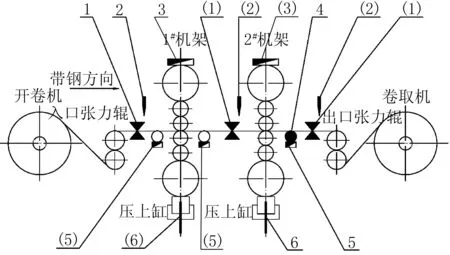

1)双机架六辊UCM平整兼二次冷轧机组的主要工艺检测仪表配置见图3。

图3 双机架六辊UCM平整兼二次冷轧机主要工艺检测仪表

1)张力计5,3套,布置在1#机架入口、机架间和2#机架出口;

2)测厚仪1,3套,布置在1#机架入口、机架间和2#机架出口;

3)激光测速仪2,3套,布置在1#轧机入口和出口,2#轧机出口;

4)板形仪4,1套,布置在2#轧机出口;

5)轧制力计3,2套,布置在1#、2#机架窗口顶部;

6)轧辊辊缝位置传感器(SONY磁尺)6,1#和2#轧机共计2×2套,安装在压上缸上。

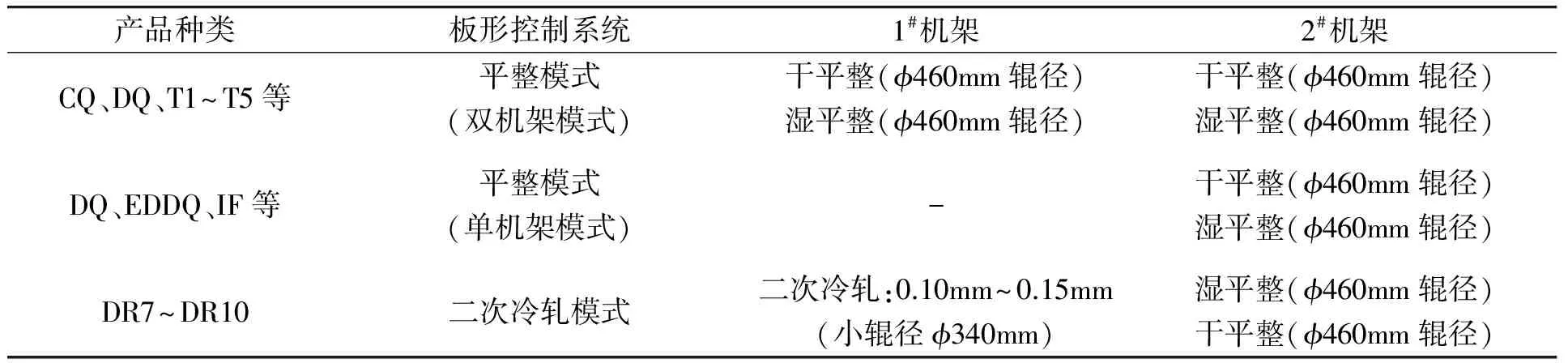

2)双机架六辊UCM平整兼二次冷轧机组具有6种生产模式。如表1所示,当机组生产CQ、DQ等普冷板或T1~T5一次冷轧镀锡板时,可选择1#机架干平整+2#机架干平整或1#机架湿平整+2#机架湿平整两种工艺模式;当生产DQ、EDDQ、IF等较软带钢时,可选择单机架的生产模式,即2#机架干平整或2#机架湿平整;当生产DR7~DR10等二次冷轧镀锡板时,可选择1#机架二次冷轧+2#机架干平整和1#机架二次冷轧+2#机架湿平整两种模式进行生产。当进行二次冷轧生产时,1#机架选用小辊(辊径φ340mm)进行轧制。

4 极薄板稳定轧制技术

该技术包括乳化液直喷辊缝润滑技术和大小辊双辊系技术。

该机型1#机架采用二次冷轧模式进行生产。1#机架减薄比约为20%~40%,生产DR9、DR10等极硬带钢时,通常减薄比需>30%。由于常规循环乳化液辊缝润滑的效果差,轧制力偏大、轧制稳定性差,同时循环的乳化液容易把杂物带入辊缝导致带钢表面缺陷甚至出现断带的危险。该机型采用5%~20%高浓度乳化液直喷系统来实现1#机架辊缝润滑,该种润滑方式可大大增加辊缝润滑效果、大幅度降低轧制力、提高轧制稳定性、适合DR9、DR10等极硬带钢的生产。

表1 生产模式(每个产品种类生产时都可选择两种模式)

该机型1#机架配置双辊系,在平整模式下,机组使用大辊径工作辊(辊径410mm~460mm)进行生产,提高轧制刚度和轧制稳定性。在二次冷轧模式下,机组使用小辊径工作辊(辊径300mm~340mm)进行生产,提高单位轧制力,降低可轧厚度,适用于0.15mm以下极薄带钢的生产。小辊径工作辊辊系除了工作辊辊径与大辊径工作辊辊系不一样外,工作辊、中间辊轴承座结构也有差异。两种辊系状态下,弯辊块、支承辊、机架、压上缸等相关设备的结构与工作模式完全一样。

5 板面清洁技术

板面清洁包括乳化液阻隔及防结露工艺及干平整吸尘工艺。

为了提高二次冷轧板面质量,本机组开发了乳化液阻隔及防结露装置,该装置不仅可以防止乳化液窜流到出口带钢表面、还可以防止带钢上部凝结的乳化液滴落带钢上表面形成乳化液斑。实例见图4吸尘及乳化液阻隔等装置布置图。图4中防缠导板4和出口导板6上均安装有高耐磨氟橡胶刮板,在轧制时,防缠导板4和出口导板6伸出,橡胶刮板分别与上、下工作辊接触,防止乳化液从带钢的上、下部飞溅或滴落到带钢表面;侧向防溅挡板5共有两块,分立传动侧和操作侧,可以根据带钢宽度调整挡板间距,防止乳化液从侧向飞溅到带钢表面。防缠导板4下表面带有导向沟槽,防止乳化液结露后滴落至带钢表面。通过该方法,彻底杜绝了残留乳化液进入2#机架,实现1#机架二次冷轧,2#机架干平整的生产模式,大大提高成品的表面质量。在干平整模式下,为了消除带钢表面缺陷、提高表面质量。本机组开发并配置了辊缝吸尘装置及支承辊擦拭器等装置。见图4吸尘及乳化液阻隔等装置布置图。中间辊辊缝吸尘装置布置在1#、2#机架入口,分为上中间辊辊缝吸尘装置2和下中间辊辊缝吸尘装置1。辊缝吸尘装置布置在工作辊和中间辊辊缝区域,用于抽吸工作辊和中间辊之间研磨产生的粉尘。工作辊辊缝吸尘装置布置在1#、2#机架出口、防缠导板4前端,用于抽吸工作辊和带钢之间研磨产生的粉尘。吸尘装置通过负压的方式抽吸辊缝处因干平整生产的粉尘,带有大量粉尘的空气通过吸尘风管路被离心风机吸入机组外的除尘器进行过滤处理。支承辊擦拭器分为上支承辊擦拭器3和下支承辊擦拭器4,位于1#、2#机架出口。工作时,上支承辊擦拭器3和下支承辊擦拭器4的擦拭头伸出分别靠紧上下支承辊。擦拭头研磨支承辊表面,防止支承辊表面粉尘粘连,研磨下的粉尘颗粒被擦拭头上的吸尘管路通过离心风机吸入除尘器进行处理。通过辊缝吸尘装置及支承辊擦拭器的使用,减少了环境污染、提高了板面质量。

图4 吸尘及乳化液阻隔等装置布置图

6 总结

针对传统双机架平整兼二次冷轧机的系列问题,开发的双机架六辊UCM平整兼二次冷轧机组已在迁安思文科德薄板科技有限公司顺利投产。该机组最高速度:平整模式达1500m/min,二次冷轧模式达1200m/min;二次冷轧模式最薄规格达0.14mm;带钢残油97.0mg/m2,残铁6.2mg/m2。机组各项指标均达到并优于设计要求。

[1]Wenhong Ding,Junyong Xia.Key Equipment and Innovative Technology for Tempering of super Thin Strip.Advanced Materials Research Vol.145 (2011) pp.145-152.

[2]夏军勇,丁文红.极薄板平整的成材率及机组产能提升技术.冶金设备,2010.12:18-20.

[3]李秀军,吴首民.DCR机组复杂板形缺陷产生机理与控制研究.机械工程与自动化,2013(8):104-107.

[4]李贵宾,李秀军等.极薄板轧制中上下表面均匀润滑控制技术的开发.机械工程与自动化,2013(6):102-104.

ATwoStands6-HighUCMmillforSkinPassingandDoubleColdReduction

Xia Junyong Ding Wenhong

(WISDRI Engineering & Research Incorporation Limited Rolling Mill Filiale, Wuhan 430223)

To resolve the problems of the conventional two stands skin passing and double cold reducting mill, a new two stands skin passing and double cold reducting mill with 6-high and UCM is developed. The new mill has fuctions of interim rolls axial shifting system and bending system to improve the stip flatness. And, the direct spray of emulsion and double rollers system is applied in 1st stand for reducing the rolling force and improve the rolling stability. At last, anti-dewing equipment, cleaner of roller gap and wiper of backup roller are applied in the mill to reduce the surface residual of strip and clean up the metallic dust, in order to improve the surface quality of product and environmental pollution.

Two stands skin passing and double cold reducting mill Double rollers system Direct spray of emulsion Anti-dewing equipment Cleaner of roller gap

夏军勇,男,1976年出生,毕业于华中科技大学机械设计及制造专业,博士研究生,高级工程师,主要从事冷轧机组设备的设计和研发

TG333.72

A

10.3969/j.issn.1001-1269.2014.05.004

2014-05-19)