捣固车捣固装置夹持液压系统压力平稳性研究①

胡垠,胡军科,方健康

(1.中南大学机电工程学院,湖南 长沙 410083;2.昆明中铁大型养路机械集团有限公司,云南 昆明 650215)

捣固装置是铁道线路捣固车的核心工作单元,用于捣固铁道线路钢轨两侧的轨枕底部道砟,提高枕底道砟的密实度,以增强轨道的稳定性[1-3]。捣固装置的作业过程主要由液压系统驱动完成,液压系统压力不稳定直接影响捣固装置的作业性能。因此,提高捣固装置液压系统的压力稳定性对于确保捣固车的作业效率和作业质量有重要的现实意义[4]。

研究人员针对捣固车捣固装置液压系统压力不平稳的原因进行了大量研究。吴强[5]指出三联叶片泵的磨损和内泄以及蓄能器的补油能力下降是造成压力不稳定的主因;余启明[6]指出捣固装置电气控制系统参数设置不当使捣固装置在作业时产生动作冲击,从而影响液压系统压力的稳定性;李增强[7]指出捣固装置惯性大、下插时间短使回路瞬时流量过大是造成系统瞬时失压的主要原因,通过采用蓄能器能够使系统压力维持稳定;刘国斌等[8-9]分析了捣固装置的激振力影响夹持液压缸的压力稳定,提出了合理选择蓄能器可以减小激振力对压力的干扰作用,但是其仿真模型振动频率只有15 Hz,与实际的35 Hz有一定差距。以上研究工作没有涉及或解决夹持液压系统压力不稳定的问题。参考周友中等[10]提出的在油缸入口加阻尼孔以减小捣固车作业小车动作冲击的方法,基于捣固装置夹持液压系统的原理,针对夹持油缸压力不平稳的问题,提出采用油缸回油路设置单向阻尼孔的方式,减小油缸在动作时活塞与缸体受激振力的影响作用,从而提高夹持油缸的压力平稳性。

1 捣固装置系统分析

1.1 捣固装置结构

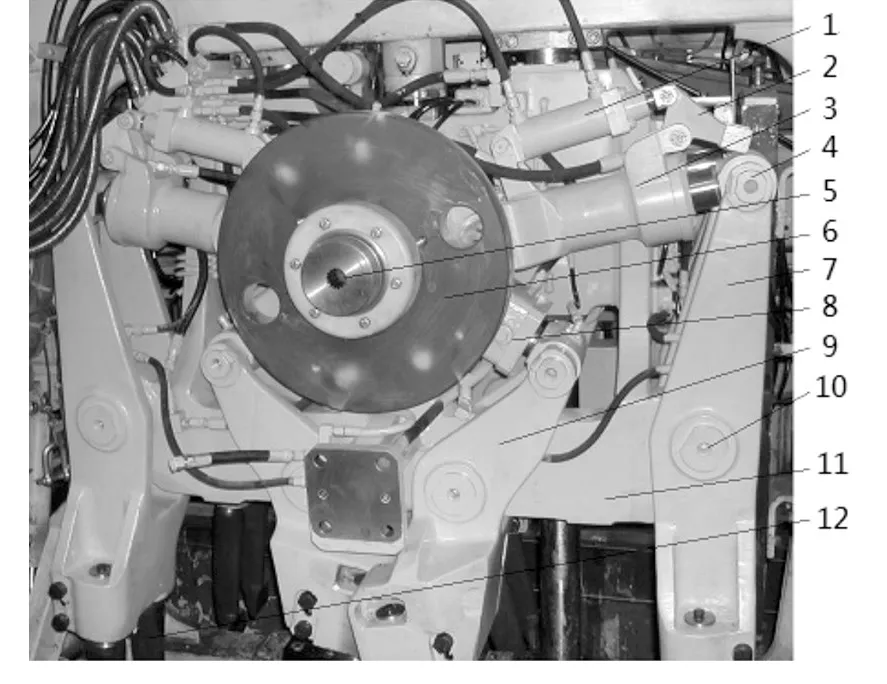

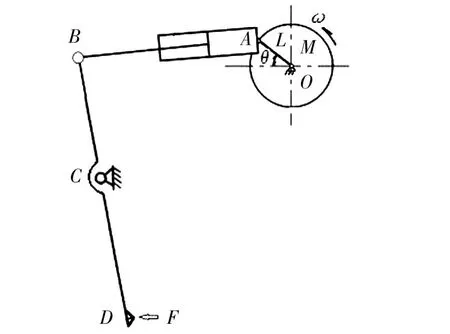

捣固装置主要由偏心轴、箱体、内外侧捣固臂、镐头、内外侧夹持油缸、气缸、加宽块、飞轮、液压马达等组成,如图1所示。

图1 捣固装置Fig.1 Tamping device

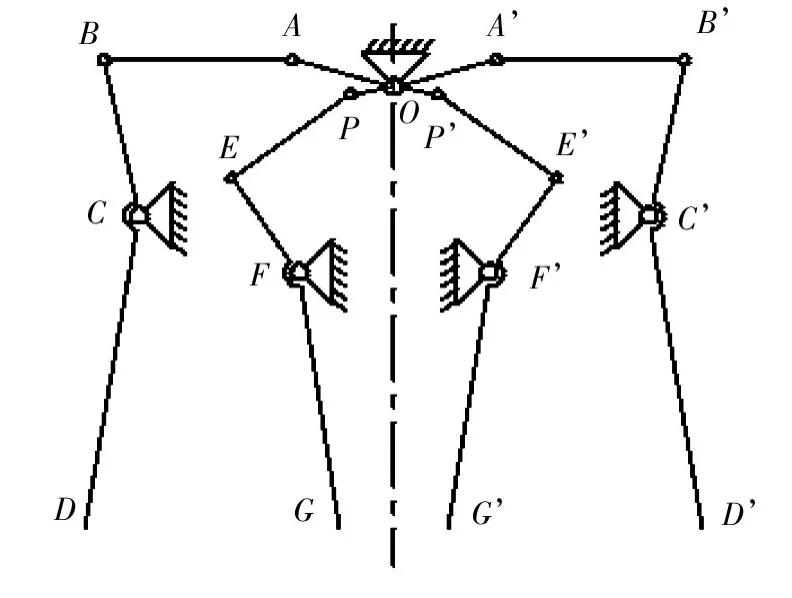

液压马达通过弹性联轴节驱动振动轴旋转时,由于振动轴与夹持油缸连接的轴颈处有一定的偏心,使得夹持油缸在偏心轴的作用下往复推拉捣固臂以销轴9为中心左右摆动,从而使装在镐臂上的捣镐产生摇摆式强迫振动,捣固装置运动机构简图如图 2 所示[11-12]。

1.2 夹持液压系统

1.2.1 液压系统原理

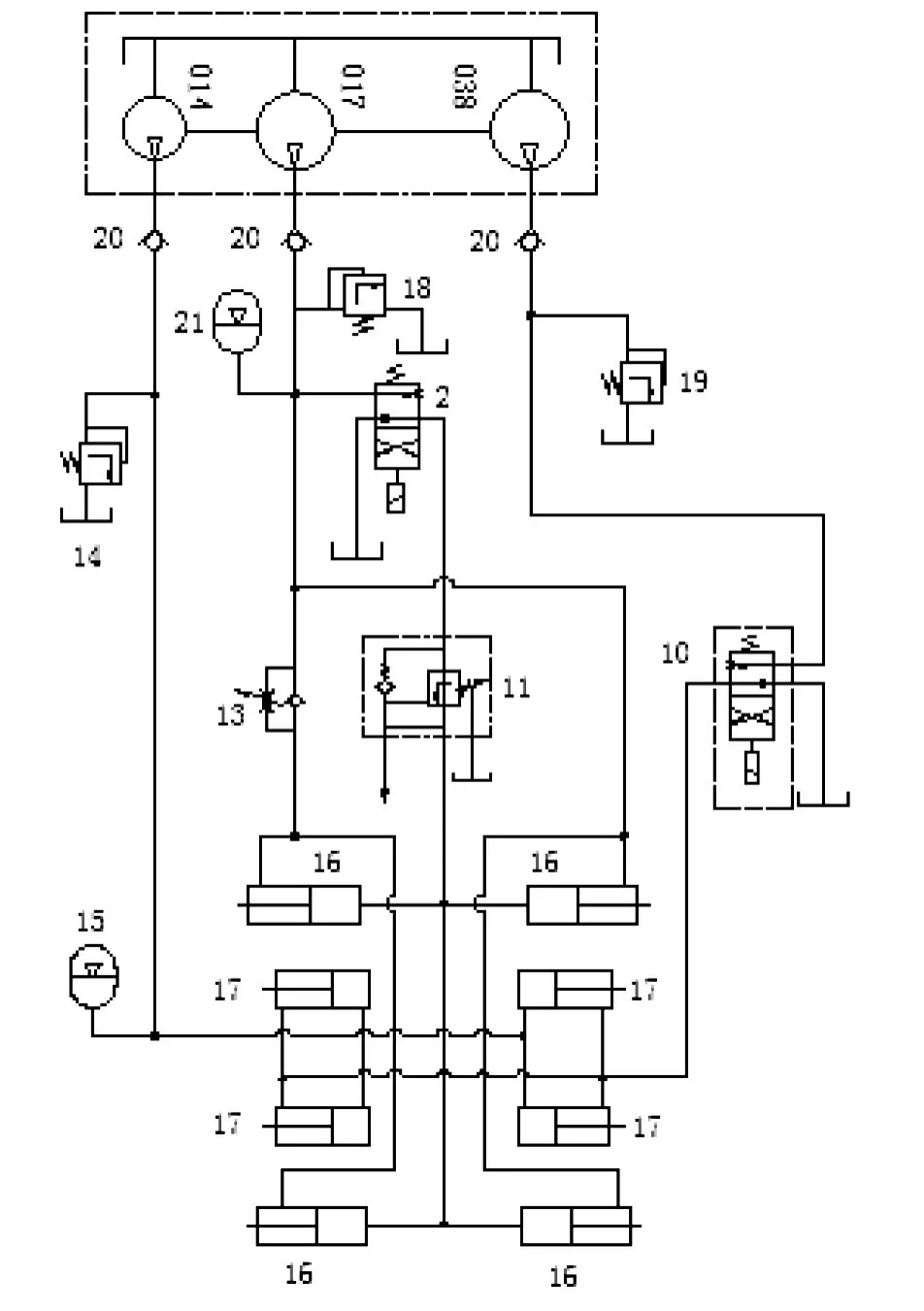

图3为捣固装置夹持液压系统原理图,由图3可知,外夹持油路由油泵017、卸荷溢流阀18、单向阀17、蓄能器21、单向减压阀11、单向节流阀13、电磁换向阀2和外夹持油缸16组成。初始状态下,外夹持油缸小腔常通15 MPa的压力油液,活塞杆缩回,此时外侧捣镐处于张开状态。外夹持油缸动作时,电磁阀2换向,压力油经单向减压阀后进入油缸大腔,此时大、小腔连通形成差动回路,活塞杆快速伸出,完成外夹持油缸的夹持动作。

图2 捣固装置机构运动简图Fig.2 Motion diagram of tamping device

图3 捣固装置液压系统原理图Fig.3 Theory of hydraulic system of tamping device

内夹持油路由双联泵014和038、卸荷溢流阀14、电磁换向阀10、蓄能器15和内夹持油缸17组成。初始状态下,内夹持油缸大腔常通4.5 MPa的压力油,活塞杆伸出,此时内侧捣镐处于张开状态。内夹持油缸动作时,电磁阀10换向,14 MPa的高压油进入油缸小腔,作用在活塞上的拉力大于推力,因此活塞杆缩回,完成内夹持油缸的夹持动作。

1.2.2 主要液压元件参数

油泵017工作流量100 L/min,压力15 MPa;油泵014工作流量83.6 L/min;蓄能器21充气压力10 MPa;蓄能器15充气压力2 MPa。

2 夹持油缸压力不稳定原因

由捣固装置的结构可知,振动偏心轴通过夹持油缸和镐臂向捣镐传递高频激振力,必然会引起夹持油缸随之产生高频摆动,从而干扰夹持油缸的伸缩,破坏夹持油缸的油压稳定,影响捣固装置的作业特性。

图4为夹持油缸的激振运动学模型。以外夹持油缸活塞杆缩回的运动过程进行受力分析,得到夹持油缸的力平衡方程。

图4 夹持油缸的激振运动学模型Fig.4 Dynamic model of clamping cylinder

分别以活塞杆和缸体为研究对象,则有:

其中:P1为有杆腔压力;P2为无杆腔压力;A1为有杆腔面积;A2为无杆腔面积;FL为活塞杆的负载力;m1a1为活塞杆与负载的总惯性力;m2a2为油缸缸体的惯性力;θ1∈[0,π];θ2∈[π,2π]。

由图3可知,当捣镐处于张开的运动过程时,外夹持油缸有杆腔进油,无杆腔回油,回油路上单向减压阀11和电磁换向阀2的阀芯压力损失很小,可以忽略,因此可认为其无杆腔压力为零,即P2=0。当θ从0到变化时,在某一瞬时可认为负载力FL和活塞杆与负载的总惯性力m1a1不变,由式(1)可知,偏心轴的激振力MLsinθ1使有杆腔压力P1变化。当θ从π到2π变化时,由式(2)可知,偏心轴激振力MLsinθ2使油缸缸体产生一个与活塞杆运动方向相反的惯性力,该惯性力导致有杆腔内体积瞬时增大,从而引起有杆腔压力P1变化。

同理,内捣镐张开的过程中,内夹持油缸大腔进油,小腔回油,(回油路上只有电磁换向阀10)回油压力为零,同样在激振力的干扰下引起液压系统的压力不稳定。

2.1 夹持油缸的封闭腔模型

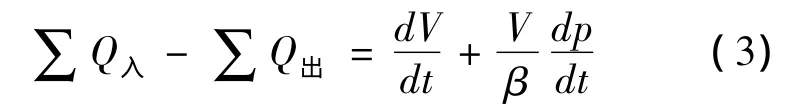

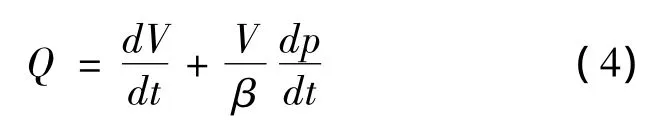

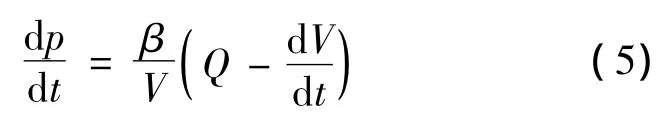

以外夹持油缸为例进行封闭腔模型分析。根据图3液压系统中外夹持油缸的工作原理,以外夹持油缸有杆腔与泵构成封闭容腔,对该封闭腔进行可压缩流体连续性方程的分析,有:

式中:V为所取控制体的体积;∑Q入为流入控制体的总流量;∑Q出为流出控制体的总流量;β为液压油等效体积弹性模量。

将式(1)应用到封闭腔,忽略油缸内外泄漏,可得

式中:Q为流入封闭腔的总流量;V为封闭腔的体积;p为封闭腔内的压力。

已知捣固车捣固装置的主要技术参数为:振动频率f为35 Hz,偏心轴的偏心距为2.5 mm,外夹持油缸活塞直径为75 mm,活塞杆直径为60 mm,内夹持油缸活塞杆活塞直径93 mm,活塞杆直径为50 mm。

2.2 定量计算

当θ从0到π变化时,外夹持油缸有杆腔的容积变化dV为:

流量变化为:

有杆腔总的供油流量Q为:

其中:Qp为油泵017的工作流量;Qx为蓄能器21的流量输出。

计算得:

由于捣固液压系统有4个外夹持油缸,因此封闭腔的总流量为Q/4,计算得封闭腔因偏心轴振动引起的流量差为-0.2 L/min,连接泵与有杆腔入口的油管直径为12 mm,管长取3 m,抗磨液压油体积弹性模量β=12000 bar,根据公式(3)计算可得,由偏心轴激振引起的外夹持油缸有杆腔压力变化ΔP=-80.05 bar。同理计算可得内夹持油缸无杆腔压力变化ΔP'=-29.79 bar。

综上所述,在1个振动周期内,捣固装置的激振力引起夹持油缸内体积变化导致压力变化,说明夹持油缸存在周期性压力波动的现象,严重影响捣固装置液压系统的压力平稳性,甚至使夹持动作不能可靠实现。

3 仿真结果分析

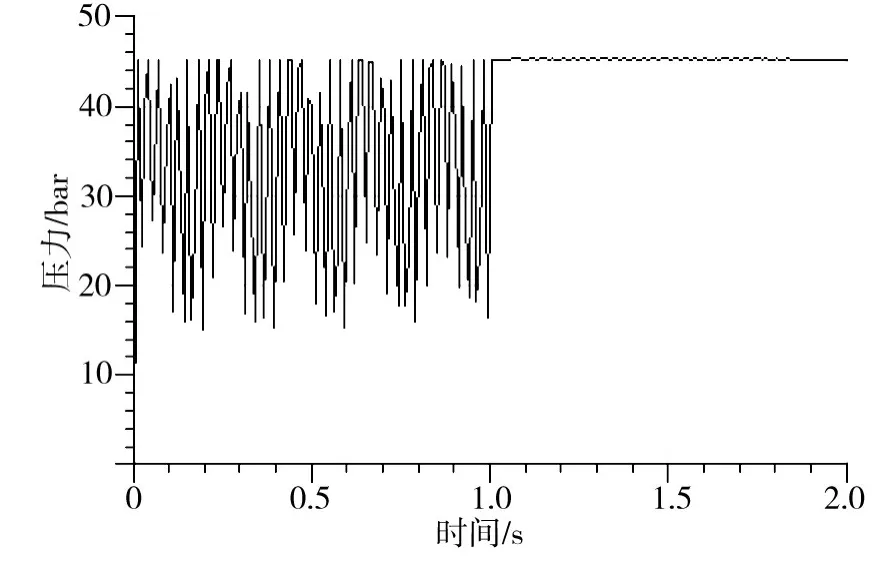

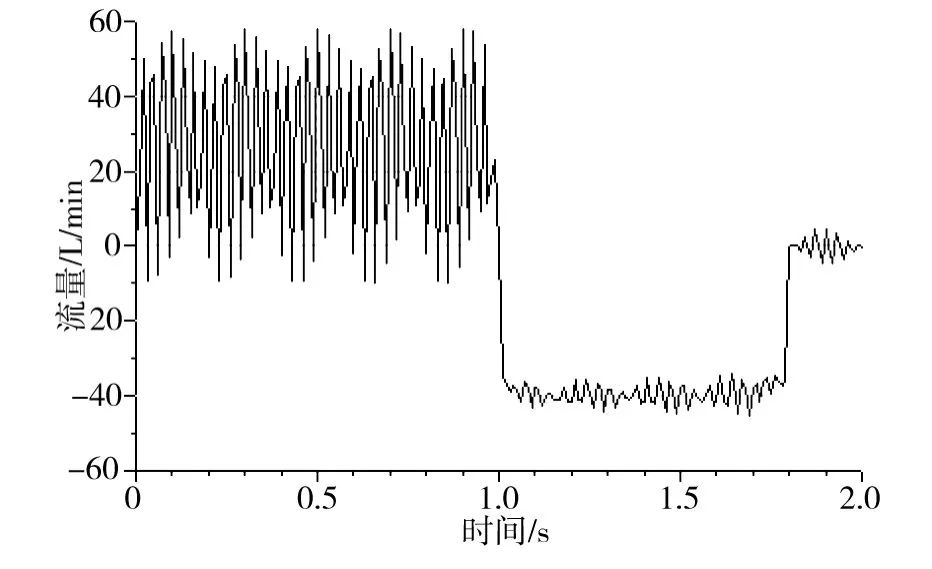

采用 AMESim对液压系统进行仿真,在AMESim模型中直接用恒流源代替定量泵,设置内夹持油缸受到35 Hz、13000 N的激振力,活塞杆负载力分别设置为30000 N(伸出)和35000 N(缩回)。经仿真分析得到内夹持油缸无杆腔压力和流量的变化曲线。

图5和图6所示为内夹持油缸在一个捣固动作内(即活塞杆伸出和缩回)无杆腔压力和流量的变化曲线。在0~1 s时间段无杆腔压力在15.2~45 bar之间周期性波动,换向之后压力在45 bar上下小幅波动,说明油缸在伸出时受到激振力干扰作用较大,而在缩回时受激振力的干扰作用较小。从流量变化曲线可以看出,0~1 s时间段无杆腔瞬时流量在-9~58 L/min周期性变化,换向之后流量在38 L/min附近小幅震荡,其振幅不超过5 L/min,同样说明了油缸在伸出时受到激振力干扰作用较大,而在缩回时受激振的干扰作用较小。

图5 内夹持油缸无杆腔压力Fig.5 Head port’s pressure of inside clamping cylinder

图6 内夹持油缸无杆腔流量Fig.6 Head port’s flow rate of inside clamping cylinder

为了减小油缸在动作时活塞与缸体受激振力的影响,提高液压系统的压力平稳性,在油缸17有杆腔出口(油缸16无杆腔出口)设置单向阻尼孔,控制油缸伸出速度,从而减小油缸内因激振力引起的体积变化,提高压力的平稳性。

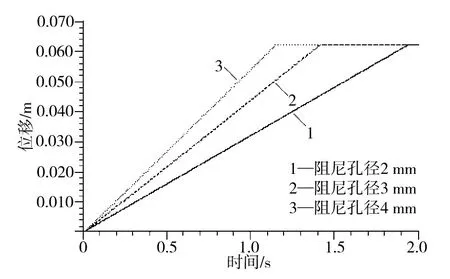

在仿真模型中,设置内夹持油缸有杆腔出口节流阀的孔径大小分别为2,3和4 mm,得到无杆腔压力和活塞位移变化曲线,如图7和图8所示。

图7 不同阻尼孔下无杆腔压力Fig.7 Pressure of head port with different orifice

图8 不同阻尼孔下活塞位移Fig.8 Displacement of piston with different orifice

由图7可知,随着阻尼孔径减小,无杆腔的压力波动逐渐减小。当孔径为2 mm时,压力稳定在45 bar;当孔径为3 mm时,压力在43.3~45 bar之间周期性变化,并有逐渐减小的趋势;当孔径为4 mm时,压力在34.8~45 bar之间周期性变化。可见,阻尼孔有效抑制了无杆腔的压力波动。

图8所示为设置阻尼孔后油缸活塞的位移曲线。可以看出,随着阻尼孔径减小,油缸的伸出速度逐渐减小。孔径为2,3和4 mm时,活塞杆伸出的时间由原来的1 s分别延长至1.93,1.38和1.15 s。可见,阻尼孔的设置影响到了系统的响应速度。

综合图7和图8的仿真结果可知,阻尼孔径越小,系统压力越平稳,但是对系统的响应速度影响越大;阻尼孔径越大,系统的响应速度越快,但是系统的压力波动也越大。因此,选择阻尼孔径为3 mm时较为合适,此时无杆腔压力波动为1.7 bar,活塞杆的伸出时间延长0.38 s,既能有效降低系统的压力波动,同时系统的响应速度也在合理范围内。

4 结论

(1)振动偏心轴传递给夹持油缸的激振力破坏了夹持油缸内压力的稳定性。

(2)在捣镐张开过程中,激振力引起夹持油缸活塞与缸体产生非正常的相对运动,导致缸体内体积变化引起压力变化。

(3)仿真结果表明,选择合适的阻尼孔可以有效减小捣固装置夹持液压系统因激振力引起的压力波动,从而提高夹持动作的稳定性。

[1]韩志清,唐定全.抄平起拨道捣固车[M].北京:中国铁道出版社,2001.HAN Zhiqing,TANG Dingquan.Leveling,lifting,lining and tamping machine[M].Beijing:China Railway Publishing House,2001.

[2]Plasser Bahnbaumasch Franz(AT).Tamping machine for tamping ballast under the sleepers of a railway track:Europe,EP1070787[P].2001 -01 -24.

[3]Franz Plasser Bahnbaumaschinen(AT).Ballast tamping machine with a machine frame and a tool carrier frame:Europe,EP1378606[P].2004 -01 -07.

[4]韩志清.捣固装置的振动分析[J].铁道建筑,2006(4):181-182.HAN Zhiqing.Vibration analysis of tamping device[J].Railway Engineering,2006(4):181 -182.

[5]吴强.08-32型捣固车液压作业系统压力不稳定的原因分析及对策措施[J].上海铁道科技,2005(1):41-42.WU Qiang.Research on pressure instability of hydraulic system of 08-32 tamper and countermeasures[J].Shanghai Railway Science& Technology,2005(1):41-42.

[6]余启明.08-32捣固车捣固装置产生动作冲击与不同步的原因分析及消除方法[J].机车电传动,1999(2):30-31.YU Qiming.Research on action impact of hydraulic system of 08-32 tamper and countermeasures[J].Electric Drive for Locomotives,1999(2):30 -31.

[7]李增强.08-32型捣固车液压作业系统压力不稳定的原因及解决办法[J].铁道建筑,2007(4):103-104.LI Zengqiang.Research on pressure instability of hydraulic system of 08 -32 tamper and the solution[J].Railway Engineering,2007(4):103 -104.

[8]刘国斌,龚国芳,闵超庆,等.捣固装置的激振对夹持动作的影响分析[J].工程机械,2010(8):37-40.LIU Guo-bin,Gong Guofang,Min Qing-chao,et al.The vibration analysis of the influence of the clamping action[J].Construction Machinery and Equipment,2010(8):37-40.

[9]刘国斌.捣固装置的作业特性分析及新型捣固装置研制[D].杭州:浙江大学,2011.LIU Guobin.Research on new tamping device and operating characteristic analysis of tamping device[D].Hangzhou:Zhejiang University,2011.

[10]周友中,胡军科,李硕,等.马达和油缸双驱动急加速性能分析与仿真[J].铁道科学与工程学报,2010,7(5):118-121.ZHOU Youzhong,HU Junke,LI Shuo,et al.Analysis and simulation of snap-acceleration performance about double drive of motor and cylinder[J].Journal of Railway Science and Engineering,2010,7(5):118 -121.

[11]Franz Plasser Br Bahnbaumaschi(AT).Railway track tamping device and method:Europe,EPlZ62309[P].2001-12-12.

[12]Franz Plasser Bahnbaumaschinen(AT).Tamping machine:Europe,EP1387003[P].2004 -02 -04.