TIG焊工艺对5083铝合金焊接接头力学性能的影响

管晓光, 郑光海

(黑龙江科技大学 材料科学与工程学院,哈尔滨150022)

0 引 言

随着材料轻量化的要求,越来越多的铝合金应用于产品制造中。5083 铝合金以其良好的成形加工性、抗蚀性等优势,已广泛应用在船舶、致冷装置、导弹元件、装甲等部件中。针对中厚板铝合金TIG 焊焊接中普遍存在熔透能力较差、焊接变形大、接头强度低的问题,国内外研究者开展了大量研究工作[1-5]。从已有研究成果来看,不填丝自熔可有效改进焊缝成形和提高疲劳强度[6-7]。因此,笔者探讨TIG 焊接工艺对5083 铝合金焊接接头力学性能的影响,为优化TIG 焊工艺、提升产品性能提供了参考。

1 材料与方法

1.1 实验材料

采用标准的6062 铝合金焊丝。5083 铝合金成分见表1。试样尺寸为150 mm×100 mm×10 mm。

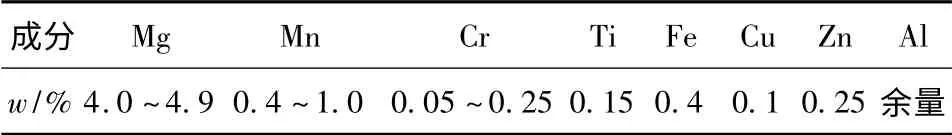

表1 5083 铝合金化学成分Table 1 Chemical compositions of 5083 aluminum alloy

1.2 实验方法

1.2.1 焊接工艺参数

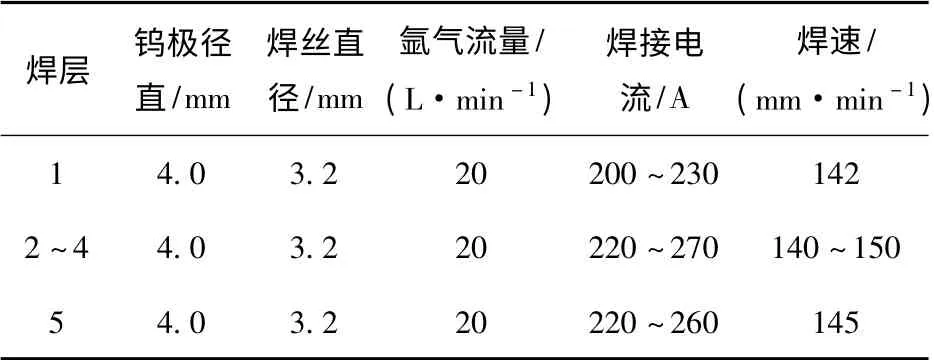

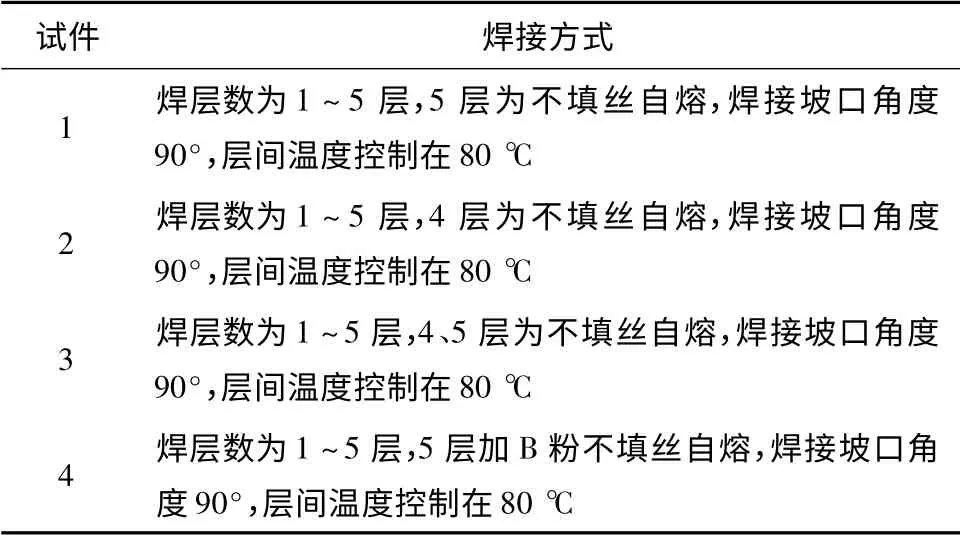

试件分为四组,铣Y 形45°坡口,做焊前清理。利用MW-3000 型TIG 焊机焊接成形。各试件焊接参数及工艺见表2 和表3。

表2 焊接参数Table 2 Welding parameters

1.2.2 力学性能测试

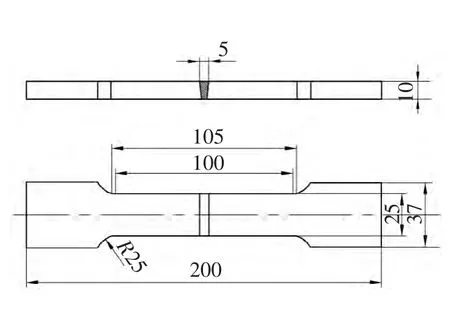

加工标准焊接拉伸试样,尺寸如图1 所示。在万能实验机上进行拉伸实验。拉伸后在扫描电镜下观察断口形貌,并结合金相组织进行分析。

表3 各试件焊接工艺Table 3 All specimens of welding technology

图1 拉伸试件尺寸Fig.1 Tensile specimen diagrammatic sketch

2 结果与分析

2.1 焊缝宏观形貌

焊缝宏观形貌如图2 所示,自左向右,依次为1~4号试件。

图2 焊缝宏观形貌Fig.2 Macro-morphology of weld metal

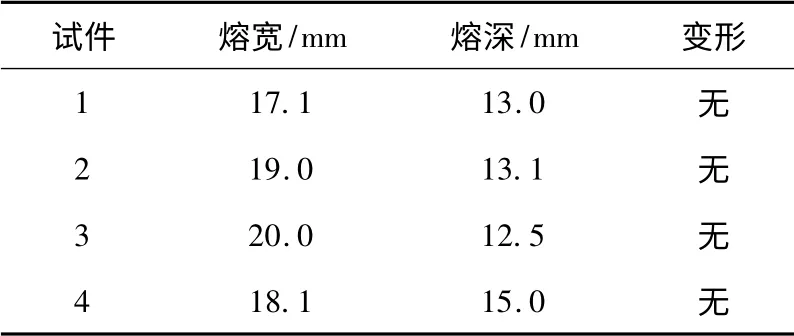

各试件成形比较见表4。从焊接成形来看,1~4 号试件焊缝表面光滑,成形良好,无任何明显的表面缺陷。与1 号试件相比,2 号试件背面余高较小,3 号试件熔宽大,熔深较小。4 号试件熔深最大,熔宽最小。总体而言,四种TIG 焊焊接工艺均可对5083 铝合金进行焊接,焊接接头宏观形貌较好。由于焊接工艺参数设计较为合理,层间温度控制在80°左右,所以既可避免过热的组织粗大,也可以减少热应力,缩小焊接变形。不填丝自熔可以有效保证焊缝成形。

表4 试件成形比较Table 4 Specimen shape comparison

2.2 力学性能分析

2.2.1 拉伸实验结果

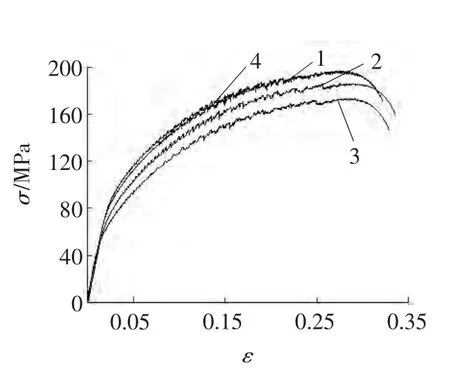

宏观上看,1~3 号试件均在母材处断裂,4 号试件在焊缝处断裂。通过拉伸实验得到四种试件的应力-应变曲线,如图3 所示。从应力-应变曲线可知,1~4 号试件为连续屈服,在变形过程中有硬化现象。分析原因可能是在铝合金焊缝中有二次相弥散析出。

图3 5083 铝合金TIG 焊试件应力-应变曲线Fig.3 Stress-strain curves about 5083 aluminum alloy specimen by tungsten arc welding

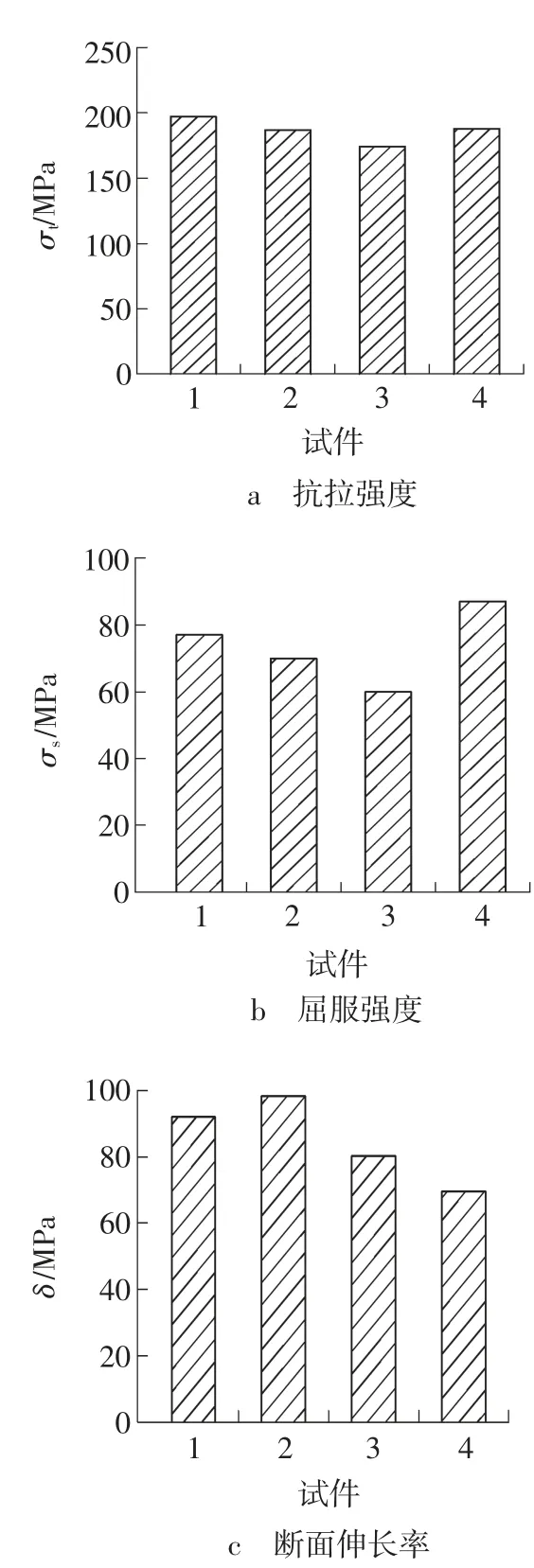

图4 为拉伸试件的力学性能比较。从图4 可以看出,铝合金试件抗拉强度由低到高的次序依次是3、2、4 和1 号。屈服强度最高的试件是4 号,达87 MPa,由低到高的依次是3、2、1 和4 号。伸长率最高的试件是2 号,可达24.6%,其次是1 号和3 号。4 号试件伸长率最低,为17.3%。

2.2.2 金相组织分析

图4 5083 铝合金试件拉伸性能比较Fig.4 Comparison of tensile properties about 5083 aluminum alloy

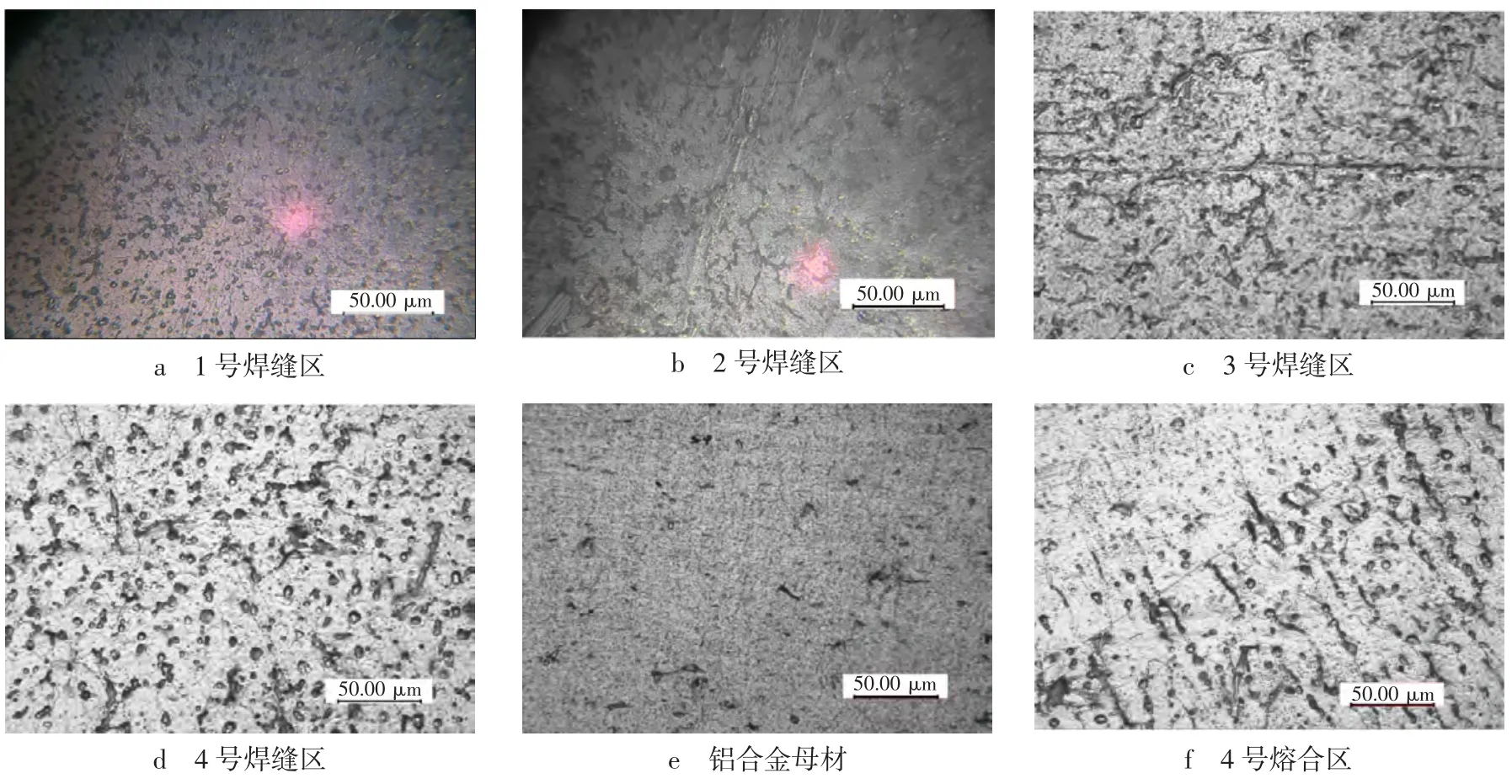

1~4 号试件焊缝、母材及4 号试件熔合区的金相组织如图5 所示。金相组织主要由α-Al 和β -Al3MG2相组成。与图5e 母材金相相比,1~3 号试件二次析出相β 相(黑色)较多。1 号试件组织细小,β 相(具有基体强化作用)分布在α 基体上;2 号试件稀释率较低,二次析出相β 相较1 号试件少;3号试件组织由于两次重熔稀释率更低,焊缝中的晶粒与母材相比变大,β 相较少;4 号试件的二次析出相β 相减少,未熔化的B 弥散分布于焊缝α 基体中促使晶粒较1 号试件更为细化。4 号试件熔合区(图5f)的熔合线两侧组织区别较大,靠近热影响区组织更接近于母材。

在实验设定TIG 工艺条件下,仅有4 号试件从焊缝处断裂。这是因为,1~3 号试件焊缝β 相比4号试件β 相多且均匀,冷却时β 相析出,具有强化作用,促使焊缝强度高于母材,从母材处断裂。而4号试件由于B 的加入,β 相析出进一步减少。B 加入量偏大,焊缝脆性增大,故从焊缝处断裂。4 号试件力学性能变化较大的原因是,B 的加入虽然促使焊缝深宽比增大,但加入量过高,使其成为过剩相,阻碍了位错运动,起到弥散强化作用,促使抗拉强度提高。不填丝自熔进一步增大了焊接接头的稀释率和冷却速度,二者的综合作用使其抗拉强度也仅次于1 号试件。由图5d 可知,B 弥散分布在基体中,使焊缝晶粒细化,因此,4 号试件的屈服强度是四组试件中最高的。但由于B 加入量大,且难分解,使得试件韧性下降,所以延伸率最小。

图5 5083 铝合金试件金相组织(400 ×)Fig.5 Metallurgical structure of 5083 aluminum alloy test samples(400 ×)

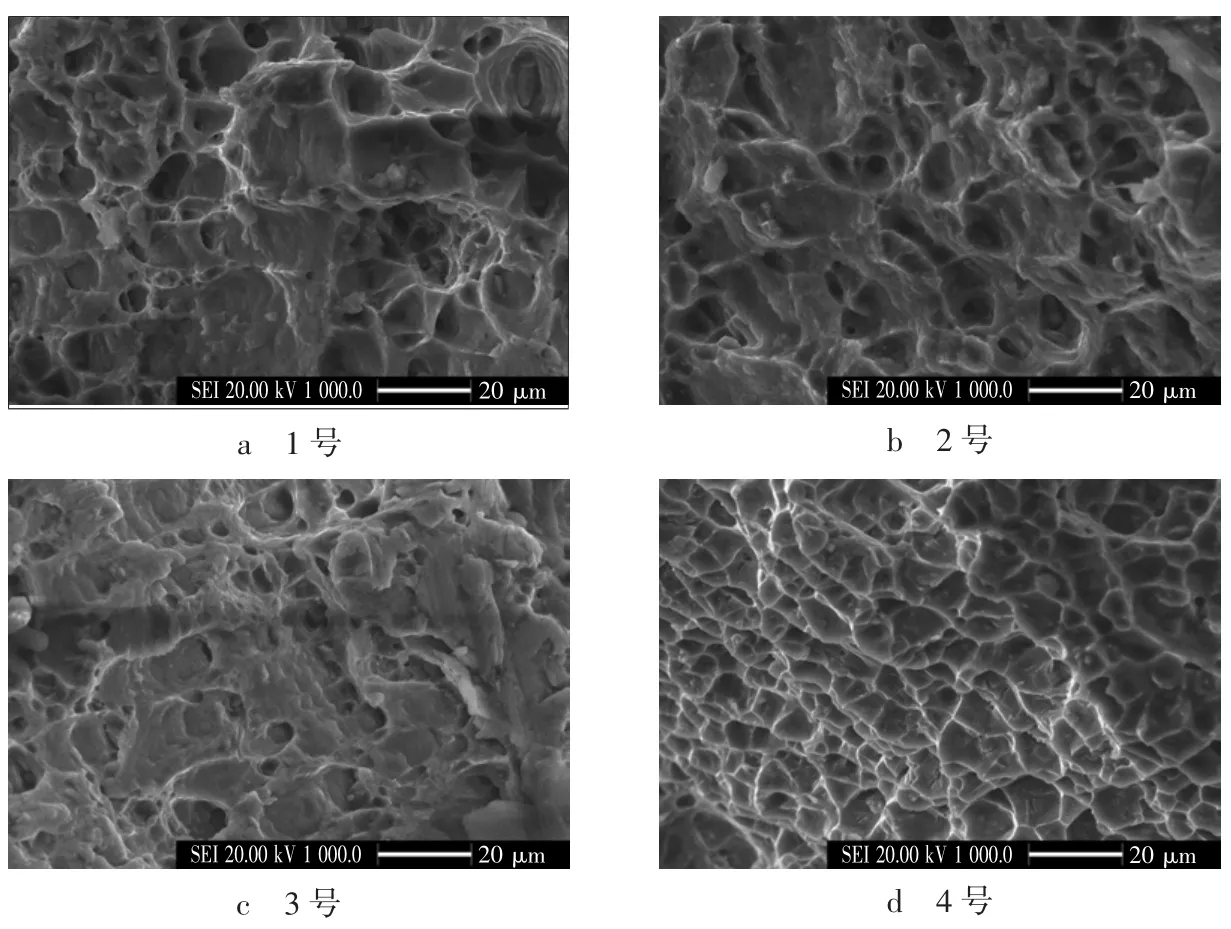

2.3 断口形貌观察与分析

图6 为1~4 号试件在扫描电镜下观察的断口形貌。从断口形貌来看,1~4 号试件都有韧窝存在,出现微孔拉断的特征,为韧性断裂。断前出现撕裂。1 号撕裂棱最为明显。2 号件韧窝深且较均匀,因此塑性最好,1 号次之。3 号韧窝相对较少,这是因为3 号采用两次不填丝自熔方式焊接,稀释率变大,夹杂少,晶界变少,第二相脱离而形成的微孔形核数量较少,因此韧窝较少。两次自熔方式使3 号试件的热输入量增大,熔合比降低,组织粗大(图5c),塑性相对2 号明显降低。与其余试件相比,4 号试件韧窝小且浅,韧窝内部明显有第二相析出,塑性变差。而B 在该试件中起弥散细化作用,细化晶粒,促使熔合比降低和冷速增大。又由于B 的加入量偏高,熔点高,分解温度低,析出多,金相图上有明显的的未熔态B 存在(图5d),使得韧性下降明显,因此4 号韧性最差。

图6 拉伸试件断口扫描照片Fig.6 Fracture observed by scanning

3 结 论

(1)中厚板5083 铝合金TIG 焊接接头拉伸变形呈现连续屈服的塑性变形,并伴有硬化现象。

(2)在适合的焊接工艺参数下,不填丝自熔的次数和顺序、B 的加入直接影响材料的力学性能。B 可以保证中厚板铝合金TIG 焊接接头的力学性能,但要采用最后一道不填丝自熔方式。

(3)拉伸断口均有韧窝存在,出现微孔拉断的特征,为韧性断裂,断前出现撕裂。不填丝自熔次数增多,断口韧窝变少,塑性、强度降低。

(4)在实验所采用的工艺参数条件下,最后一道不填丝自熔,取层间温度80 ℃,坡口角度90°,可以获得综合力学性能最佳的TIG 焊接接头组织。

[1]MOHD N C W,FERRY M,AZLAN M.Effect of welding process on mechanical and microstructure properties of 5083 aluminium alloy joints used in shipbuilding[J].Journal of Marine Technology and Environment,2013,11:115 -122.

[2]陈 澄,薛松柏,孙乎浩,等.5083 铝合金TIG 焊接头组织与性能分析[J].焊接学报,2014(1):37 -40.

[3]于金朋,张立民,张卫华,等.多次焊补对高速列车铝合金焊接接头的影响[J].焊接学报,2012(11):77 -82.

[4]吴国芬.5083 厚板TIG 焊焊接工艺研究与应用[J].材料开发与应用,2004(4):16 -18.

[5]李 飞,孔晓芳,吴世凯,等.5083 铝合金光纤激光-TIG 复合焊接工艺研究[J].强激光与粒子束,2014,26(3):312-316.

[6]郑 伟,郭志成.TIG 重熔对A5083P -O 铝合金焊接接头性能的影响[J].机车车辆工艺,2013(2):13 -15.

[7]满春水,马传平,朱志民,等.TIG 重熔对A5083 铝合金焊接接头微区性能和残余应力的影响[J].焊接技术,2013,42(8):19 -21.