粉末包埋法渗铝对Q235钢恒温抗氧化性的影响

徐家文, 毛楠楠, 王淑花, 刘爱莲, 陈洪玉

(黑龙江科技大学 材料科学与工程学院,哈尔滨150022)

0 引 言

表面渗铝是热处理行业中经常应用的一种化学热处理工艺。它可赋予材料优良的耐候性、耐蚀性和抗高温氧化性,同时又不破坏基体材料的整体力学性能,在石油、化工、电力、冶金和航空航天等领域得到越来越广泛的应用[1-3]。低、中碳钢渗铝后可以获得优异的抗高温氧化和耐腐蚀性能,能节约大量不锈钢和耐热钢,从而降低生产成本和维修费用[4-5]。常见的渗Al 温度为850~1 050 ℃[6],研究发现,低温渗Al 对钢的抗拉强度、屈服强度等力学性能影响不大,又能显著提高材料的表面硬度[7-8]。因此,笔者通过对Q235 钢进行固体粉末法650 ℃低温渗Al 处理,研究渗Al 对Q235 钢高温氧化性能的影响,拓宽Q235 钢的应用范围。

1 实验材料与方法

实验用材料为2 mm 厚的Q235 钢板,先对Q235 钢板进行退火处理,然后利用NH7220 型电火花切割机将退火后的Q235 钢切成15 mm×15 mm×2 mm的试样。对切割后的试样进行除油除锈,用800 号水砂纸磨平表面,在无水乙醇中用100 Hz 超声波清洗表面油污10 min,烘干后利用游标卡尺测量试样尺寸,至少测量三次取平均值,利用十万分之一精度的电子天平测量质量。

渗铝剂由Al 粉、Al2O3粉和NH4Cl 粉组成,三者的比例为α(Al)∶α(Al2O3)∶α(NH4Cl)=15∶4∶1。将这三种粉末充分混合均匀与经过除锈除油处理的Q235 钢试样一同装入自制钢罐中进行渗Al,随炉加热至650 ℃,保温5 h,然后随炉冷却。

将未渗Al 的Q235 试样和渗Al 后的试样分别放入Al2O3坩埚中进行恒温氧化实验,温度为700 ℃,每隔5 h 取出冷却至室温,然后测量其质量,总氧化时间为50 h。利用Quanta 200 型扫描电子显微镜观察Q235 钢渗Al 前后的氧化膜的表面及截面形貌,利用D8 Advanced X 射线衍射仪分析渗Al 层的物相组成和氧化膜的物相组成,阳极靶材为Cu 靶,波长为0.154 056 nm。

2 结果与分析

2.1 渗Al 层的微观组织结构

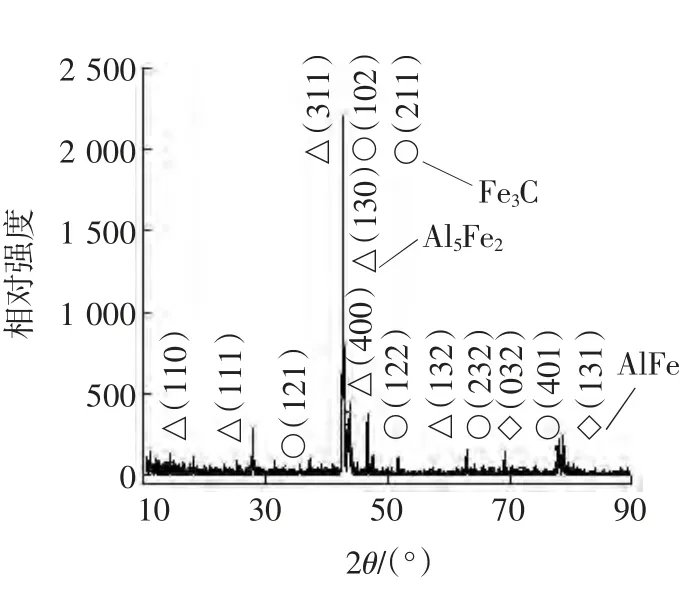

图1 为Q235 钢650 ℃渗铝后的XRD 图谱。由图1 可见,X 射线衍射图谱中主要存在Fe3C 相、Al5Fe2相和AlFe 相。因此Q235 钢渗Al 后形成了Al5Fe2与AlFe 等金属间化合物。

图1 Q235 钢650 ℃渗Al 后的XRD 图谱Fig.1 XRD pattern of Q235 steel aluminized at 650 ℃

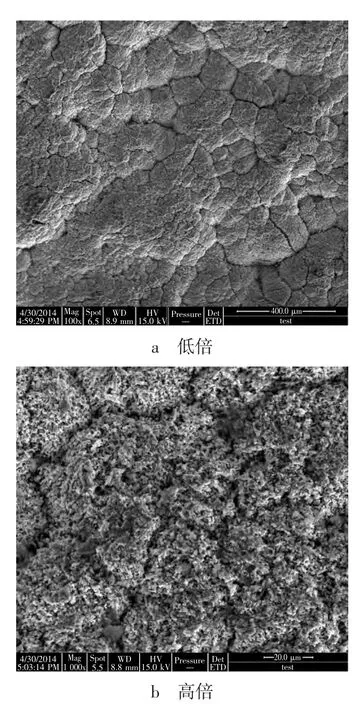

Q235 钢渗Al 后表面呈灰色,用肉眼观察不到起皮和裂纹。图2 是Q235 钢650 ℃渗铝后表面形貌。在扫描电镜下可以明显看到Q235 钢渗Al 后渗Al 层表面较粗糙,渗Al 层较致密,局部出现开裂和孔洞。

图2 Q235 钢650 ℃渗Al 后的表面形貌Fig.2 Surface morphology of Q235 steel aluminized at 650 ℃

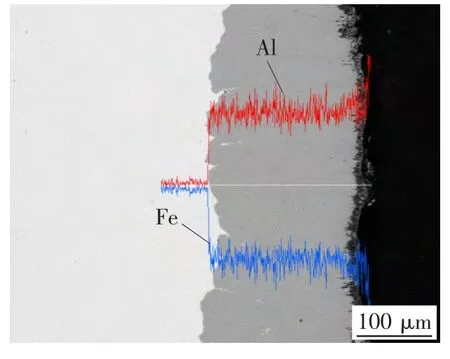

图3 是Q235 钢渗Al 层的截面及截面的能谱线扫描。由图3 的截面可见,渗Al 层与基体结合处界面较平整,厚度较均匀,致密性较好,在渗Al 层中几乎无空洞和裂纹出现。渗Al 层外表面呈波浪状,表面较平整。渗Al 层厚度为150~220 μm。从背散射电子像上看,渗Al 层外表面形貌与内层区别较大,从能谱线扫描曲线可看出沿基体向渗层外表面方向,Al 元素含量越来越高,Fe 元素含量越来越低。因此,结合图1 的X 射线衍射图谱可知,渗Al层外层主要是Al5Fe2相,越往渗层内部,Al5Fe2相含量逐渐减少,AlFe相含量逐渐增加。

图3 Q235 钢650 ℃渗Al 后的截面形貌Fig.3 Cross-section microstructure of Q235 steel aluminized at 650 ℃

2.2 渗Al 对Q235 钢恒温氧化行为的影响

当Q235 钢在700 ℃进行50 h 的恒温氧化时,试样表面呈铁锈色,有明显的掉皮现象。而经过渗Al 处理的Q235 钢在恒温氧化时,试样表面呈现灰色,且在氧化处理过程中没有出现掉皮。这说明渗铝层氧化膜的结合能力较好。

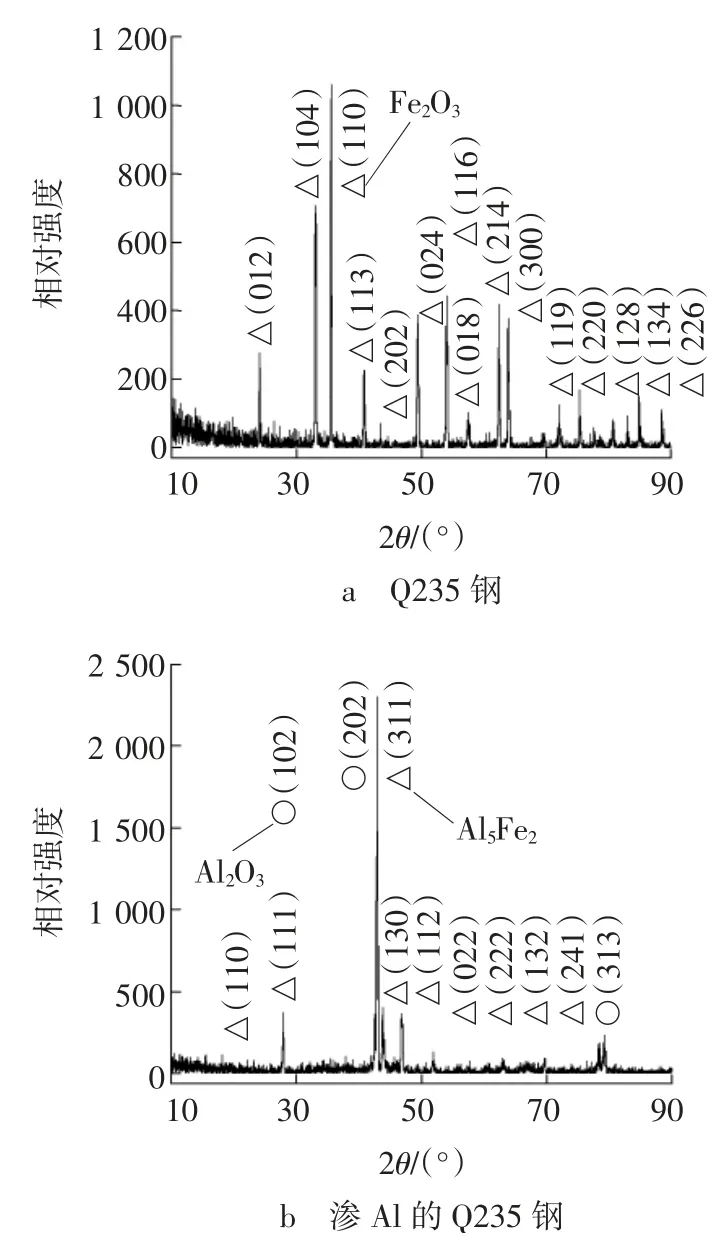

图4 为Q235 钢和650 ℃渗铝处理的Q235 钢在700 ℃恒温氧化后的XRD 图谱。由图4 可知,Q235钢700 ℃恒温氧化后氧化层呈Fe2O3相,渗Al 的Q235 钢的氧化层主要由Al2O3和Fe2O3物质组成。

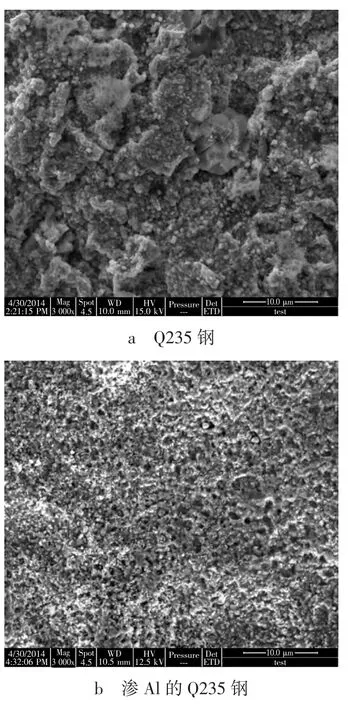

图5 分别为渗Al 前后Q235 钢700 ℃高温氧化处理后的表面形貌。由图5a 可见,Q235 钢在700 ℃恒温氧化50 h 后,钢材表面生成的Fe2O3膜比较疏松,氧化物颗粒粗大,Fe2O3颗粒间距不等,存在大量孔隙。这样疏松的氧化膜在随后的氧化过程中对基体几乎没有保护作用,氧化膜也容易脱落。图5b可见,经过渗Al 处理的Q235 钢表面的氧化物颗粒较细小,氧化膜较致密,将对基体起到保护作用。

图4 700 ℃恒温氧化后的XRD 图谱Fig.4 XRD patterns of steel isothermal oxidized at 700 ℃

图5 恒温氧化后的表面形貌Fig.5 Morphology of isothermal oxidation scale at 700 ℃

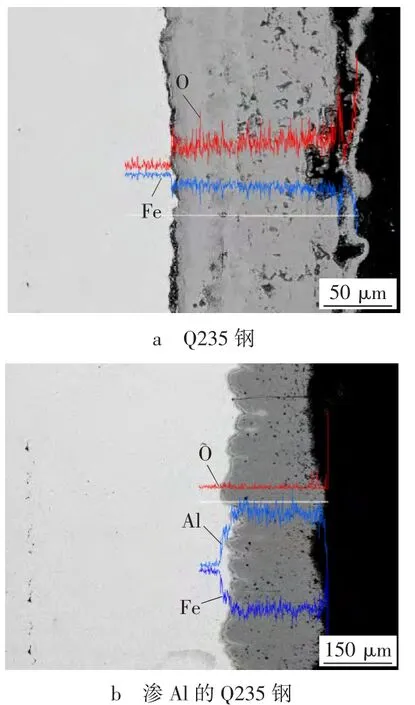

图6 为Q235 钢渗Al 后在700 ℃高温氧化后的截面形貌及相应的能谱线分析曲线。由图6 可见,Q235 钢恒温氧化后的氧化膜厚为100~150 μm,与基体结合较差,氧化膜从内到外有大量孔洞存在,尤其是越到外面,孔洞越多。随着氧化时间的增加,氧气通过这些孔洞继续向钢材内部扩散,加剧材料的氧化。此外,随着孔洞数量的增加,这些孔洞有可能互相连接起来,形成贯穿性裂纹,氧化膜将从基体上剥落下来,基体就会继续被氧化。由图6b 可知,当Q235 钢经过渗Al 改性后,在700 ℃恒温氧化时的氧化膜只有很薄一层,厚度约为10 μm,氧化膜致密性好。由能谱线扫描图可知越靠近Q235 钢基体,Al 元素含量越少而Fe 元素含量越多,O 元素主要分布在近外表面。这说明渗铝处理的Q235 钢在700 ℃氧化时,主要生成的是Al 与O 的氧化物Al2O3。因此,Q235 钢经渗铝处理后,由于在氧化过程中形成了颗粒细小的均匀致密性氧化膜,阻碍了后续氧化时氧元素向Q235 钢基体的扩散,从而对基体起到保护作用。

图6 700 ℃恒温氧化后的截面形貌Fig.6 Cross-section of oxidation scale at 700 ℃

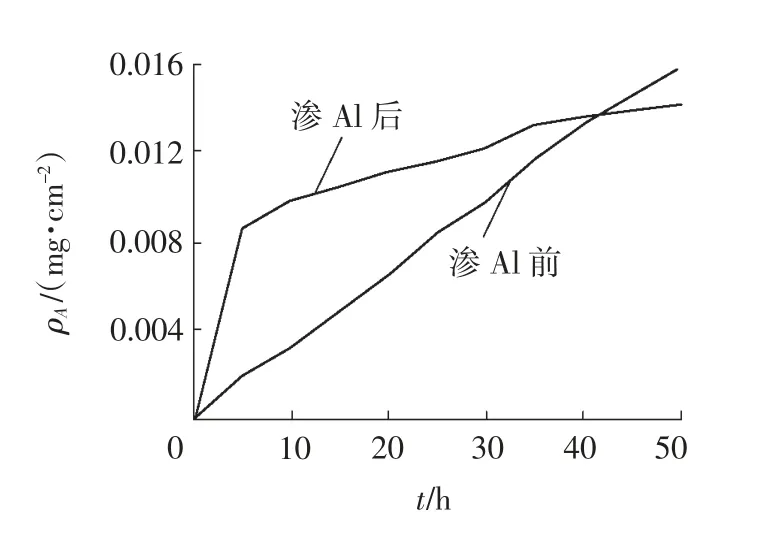

图7 是Q235 钢不同温度渗铝后700 ℃高温氧化后动力学曲线。由图7 可见,Q235 钢在700 ℃恒温氧化过程中增重明显,每次增重稳定而且增重量大,生成的氧化物多。这说明材料的抗高温氧化性差,而且每次都保持着向上增长的趋势,说明这种材料会随时间的增加将不断氧化,最后直至材料损坏。经过渗Al 处理的Q235 钢随着恒温氧化时间的延长,单位面积增重量ρA呈抛物线形状变化,氧化增重不明显,氧化增重量逐渐减少,说明后期生成的氧化物较开始时逐渐减少,氧化程度减弱,先生成的氧化膜阻碍氧向基体中进一步扩散,对基体具有保护作用。

图7 Q235 钢和渗铝Q235 钢恒温氧化动力学曲线Fig.7 Oxidation curves of Q235 and aluminized Q235 steel isothermal oxidized at 700 ℃

3 结 论

(1)经固体粉末包埋法650 ℃低温渗Al 后,Q235 钢表面生成了一层均匀致密的渗Al 层,该层主要由Al5Fe2与AlFe 等金属间化合物组成,无明显的贯穿裂纹与孔洞。

(2)渗铝能显著提高Q235 钢的抗高温氧化性能,在渗铝层表面形成致密的氧化膜,动力学曲线呈抛物线状。

(3)氧化膜主要由Al2O3和Fe2O3组成,较致密,缺陷较少。

[1]丁庆如.碳钢热浸渗铝工艺及应用[J].热加工工艺,1994,23(3):30 -32.

[2]吴晓朝.GH907 合金渗铝涂层抗高温氧化性能研究[D].哈尔滨:哈尔滨工程大学,2011.

[3]孟凡良,高 磊,张莹莹,等.35CrMo 钢固体粉末法渗铝及渗铝层性能研究[J].石油化工设备,2010,39(2):15 -17.

[4]张文广,张 跃,李 禅,等.低温包埋渗铝层组织形貌及性能研究[J].热加工工艺,2014,43(4):135-138.

[5]机械工程手册编委会.机械工程手册[M].北京:机械工业出版社,1999:512 -532.

[6]史新勃.N80 套管钢低温渗铝工艺及耐蚀性研究[D].西安:西安石油大学,2012.

[7]晁怀瑞,李建留,李选亭.粉末包埋渗铝钢的焊接工艺研究和性能试验[J].石油化工腐蚀与防护,2005,22(1):20 -22.

[8]王 宇,黄 敏,高惠临,等.表面机械研磨处理对X80 管线钢焊接接头组织与性能的影响[J].机械工程材料,2009,33(8):50 -53.