微细铣刀铣削方式对PCB板边尺寸影响的研究

薛 倩 邹卫贤 王 增

(深圳市金洲精工科技股份有限公司, 广东 深圳 518116)

1 引言

目前,微型刀具主要应用于电子元器件的印制电路板(PCB)加工行业,其中最为常见的是微型钻针和微型铣刀。微型刀具加工性能的好坏直接影响到PCB的高精度、高可靠性、反应速度快等要求,也就直接影响到后续电子元器件的使用性能。

本文以微细铣刀的铣削加工方式为对象,研究不同铣削方式对PCB板材板边尺寸的影响。

2 铣削受力分析

圆柱铣刀铣削时,受到剪切力及相应的弯矩和扭矩。每个刀齿的切削位置和切削面积随时在变化,作用在每个刀齿上的铣削力的大小和方向也在不断变化。假设各刀齿上作用力的合力作用在刀齿上某点,则它可分解为切向铣削力Fz,径向铣削力Fy,轴向铣削力Fx。切向铣削力为沿铣刀主运动方向的分力,耗能最多,径向铣削力和轴向铣削力的大小与铣刀螺旋角有关。方便起见,本文将铣削力沿着铣床工作台运动方向分解为三个分力:径向进给分力Fe、轴向进给分力Fc和切向进给分力Fv。下面分别在轴向截面和径向截面内做微铣刀的受力分析,以清晰地描述微铣刀铣削加工时候的实际状态。

2.1 轴向截面受力分析

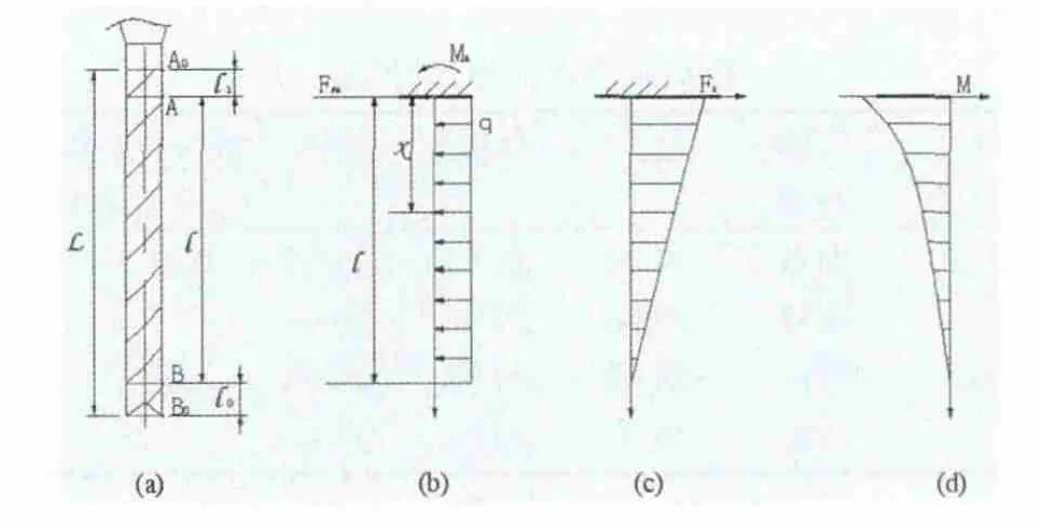

轴向截面内的受力情况如图1所示。图1中(a)图为铣刀参与铣削加工部分的示意图,由A0点到B0点为微铣刀的有效切削刃长度L,而由A点至B点的距离为铣刀参与板材切削的切削刃长度l,参与切削部分才会受到板材的反作用力和力偶。铣削方向平行于径向,最初切入时,铣刀切削刃同时接触板材,故受到相同的反作用力,以q表示。铣削时,参与切削点的位置到A点的距离用x表示。故,铣削时A点受到的反作用力可表示为

图1中(b)图所示的MA为A点在铣削时所受到的PCB板的反作用力偶,由(1-1)式得到

图1中(c)图为铣削加工时,铣刀体本身受到板材作用的剪力。x为0的位置,刀体受到的剪力最大,x与l相等时,刀体受到的剪力最小

图1中(d)图则是铣削加工时刀体受到板材作用的弯矩示意图,由力偶平衡定则得弯矩公式

图1 铣刀铣削时受力分析

由以上得出,最靠近柄部的参与切削的A点位置为刀体受到最大反作用力及力偶的点,故此位置磨损相对较快也更易出现断刀的情况。

2.2 径向截面受力分析

径向截面内的受力主要考虑其切向铣削力Fz和径向铣削力Fy。其中,切向铣削力Fz是沿铣刀主运动方向的分力,其消耗的功率最多,它的大小随着切削位置及切削面积的变化而变化。

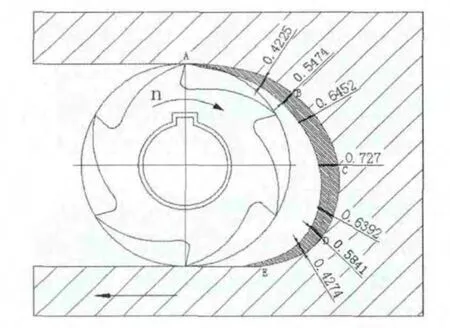

研究对象为六齿f0.8 mm铣刀,转速55000 r/min、进刀速度4 mm/s,则每转进给量为4.36 mm/r。转过90°即转过四分之一圈的进给量为1.09 mm;转过八分之一圈即转过45°时,板材进给量为0.55 mm;转过135°时,板材进给量为1.65 mm;转过180°时,板材进给量为2.2 mm。

图2中,A点为每齿切入位置的径向切削量;B点为转过45°时位置的径向切削量;C为转过90°时位置的径向切削量;D为转过135°时位置的径向切削量;E为转过180°时位置的径向切削量。图2中阴影部分即为拟合出的每齿在每转中转过不同位置时切削厚度的示意图。

图2 每齿每转切削厚度示意图

图3中为每个铣刀齿从切入到切出的不同位置时的切削厚度曲线图,其中横坐标为切入时旋转的角度,纵坐标为每个位置的切削厚度。

图3 每齿每转切削厚度曲线图

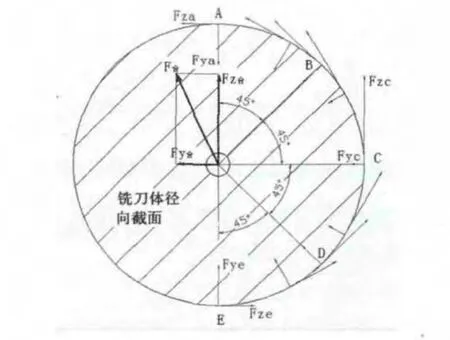

由以上不同位置的不同切削厚度可对应得出铣削时受到的切向铣削力的分布规律。如图4所示,为对应切削厚度位置的切向铣削力Fzi和径向铣削力Fyi,存在着Fzc大于Fza和Fzc大于Fze的规律。并得出铣削径向截面内的铣削合力方向。

图4 铣刀径向界面内切向力大小及方向分布示意图

3 铣削实验方案及条件

通过以上的受力分析可得出如图5所示的微铣刀铣削示意图。实验以一定的铣削条件,铣削出测试件,测量数据,以验证理论分析。

图5 铣削示意图

如图5所示,1、2、3、4为铣刀工位,先按1→2的方向铣削,再按3→4的方向铣削,即可得到逆铣外形尺寸L1和顺铣内槽尺寸L2。

图6 顺铣边内槽尺寸及逆铣边外型尺寸示意图

如图6所示,1、2、3、4为铣刀工位,按1→2的方向铣削,再按3→4的方向铣削,即可得到逆铣边的内槽尺寸L3和顺铣边的外形尺寸L4。

图7 逆铣边内槽尺寸及顺铣边外型尺寸示意图

确定实验方案后,以常规PCB板材加工为前提,提出铣削实验条件如下:

刀具:直径0.8 mm的六齿铣刀;

条件:转速为55000 r/min,进刀速度为4 mm/s,回刀速度为300 mm/s;

测试板材:覆铜板厚度0.40 mm,10块每叠;

考察内容:面板与底板的外形及内槽尺寸L4。

4 铣削实验结果

微铣削过程中由于存在着一定程度的挠性变形,其铣削得到的面板、底板边尺寸也存在着差异。实验中,尺寸精度测量结果包括:顺铣内槽尺寸L1,逆铣外型尺寸L2;逆铣内槽尺寸L3,顺铣外型尺寸L4。

(1)顺铣方式得到的内槽尺寸L1测量结果如表1所示。

表1 顺铣得内槽尺寸/mm

(2)逆铣方式得到的外型尺寸L2测量结果如表2所示。

表2 逆铣得外型尺寸/mm

(3)对不同材质采用逆铣方式得到的内槽尺寸L3测量结果如表3所示。

表3 对不同材质逆铣得内槽尺寸/mm

(4)对不同材质采用顺铣加工方式得到的外型尺寸L4测量结果如表4所示。

由以上四组数据得出以下结论:

(1)由顺铣方式得到的内槽尺寸中,面板尺寸大于底板尺寸,且随着加工寿命的增加,面、底板尺寸差异越大。

表4 对不同材质用顺铣得外型尺寸/mm

(2)由逆铣方式得到的外型尺寸中,面板尺寸小于底板尺寸,且随着加工寿命的增加,面、底板尺寸差异越大。

(3)由逆铣方式得到的内槽尺寸中,面板尺寸小于底板尺寸,且刀具材质不同,其面、底板尺寸差异程度不同。

(4)由顺铣方式得到的外型尺寸中,面板尺寸大于底板尺寸,且刀具材质不同,其面、低板尺寸差异程度不同。

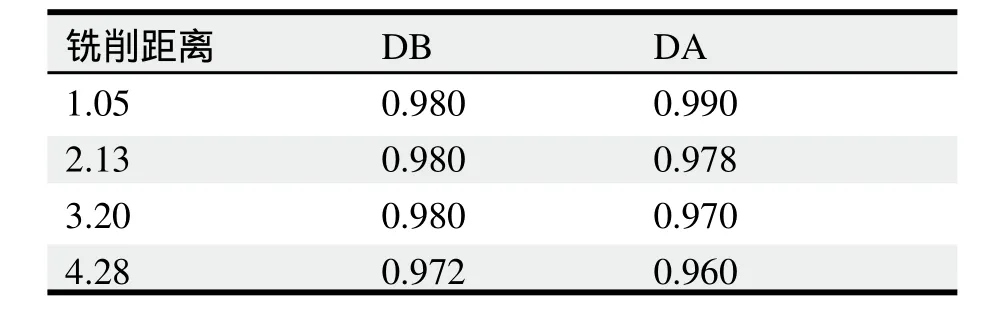

另外,在铣削过程中,铣刀不同位置的外径磨损趋势也不尽相同。如表5、图7、图1(a)所示,A位置的外径将先产生快速磨损,铣削到一定寿命时A位置的外径小于B位置的外径,再经过一定寿命后A、B两个位置的外径保持相同的速度磨损。

表5 不同铣削距离和不同位置下对应的外径尺寸/mm

由以上得:随着铣削距离的增加,铣刀参与切削部分的外径会被磨损的越来越小,且越靠近柄部的参与切削部位磨损速度越快。此结论也验证了图1的受力分析结果:最靠近柄部的参与切削的A点位置为刀体受到最大反作用力及力偶的点,故此位置磨损相对较快也更易出现断刀的情况。

图8 铣刀体不同位置的磨损规律

5 结论

微铣刀不同位置受到反作用剪切力不同,加上微细铣刀长径比大、刚性差的特点,使其在铣削加工中表现出较为明显的挠性变形,便会形成一系列随着铣削方式及铣刀本身材质的不同而不同的面、底板尺寸差异情况。此种铣削PCB板材时呈现出的规律,难以避免,也形成了提高生产效率和生产精度的瓶颈。

今后,在此研究的基础上,可以从铣刀几何结构设计方面改善铣刀加工时候的受力情况或是改善薄弱部分;亦可在板材铣削过程中,通过铣削工艺的协调、配合及铣削参数的调整,提高PCB板材的铣削加工效率和精度。

[1]金鸿,陈森. 印制电路技术[M]. 化学工业出版社.

[2]陆剑中,孙家宁. 金属切削原理与刀具[M]. 机械工业出版社.

[3]曹自洋. 微细加工铣床研制及其铣刀的力学特性分析[M]. 南京:南京航空航天大学.