双物料预聚法合成减阻剂及性能评价

曹 旦 夫

(1.中国石油大学(华东),山东 青岛266555;2.徐州金桥石化管道输送技术有限公司)

减阻剂是一种用于降低油品流动阻力、提高管道输送量,或降低管输运行压力、提高管线运行安全性能的化学剂[1],在国内多条管线得到了应用[2-6]。

国内主要有两种生产减阻剂的方法。方法一采用全部单体和催化剂在一个聚合釜内预聚合,待聚合液黏度逐渐增大至催化剂不再沉降后,迅速从预聚釜底出料阀分装到小反应容器(国内一般为塑料袋)中,然后转移至冷库,在小反应容器内完成聚合[7]。但是,该方法存在明显的缺陷,主要是:①出料的时间有限。预聚釜内的物料如不能在半小时内及时放尽,存在物料黏度过大以至堵塞出料阀的危险,操作难度大;②从出料阀到小反应容器间的管线内充满预聚液,出料后残留的预聚液继续聚合,导致管线被固态的减阻剂堵塞,难以清理;③出料过程中,物料温度可能回升至接近室温,造成本应该低温反应的物料在室温反应,产品质量不合格。方法二在真空手套箱中操作,分别将单体和催化剂在真空手套箱中称量加入小反应容器中,然后转入冷冻室内进行聚合。该方法因为在真空手套箱中操作,操作空间狭小,抽排置换空气和转移物料很繁琐。

如果首先制备含主催化剂的预聚浆液组分,由于少量单体聚合浆液黏度提高,主催化剂呈悬浮态可备用。第二组分含单体和助催化剂及全部给电子体,但其中无主催化剂,所以不会反应,也可备用。两种物料可随时加入袋式反应器中聚合,这一创新有可能推广到聚烯烃的合成中。

本课题用双物料袋式聚合法合成成品油减阻剂,探索合适的聚合条件,考察减阻剂对柴油性质的影响及在成品油管道现场试验的效果。

1 实 验

1.1 原料与仪器

单体:C6~C18的α-烯烃,捷克生产;正庚烷,工业品;主催化剂:三氯化钛,钛质量分数2.5%,北京奥达公司生产;助催化剂三异丁基铝和给电子体环戊基甲氧基硅烷,湖北华邦公司生产。

主要仪器:1L预聚釜和3L混料釜,威海宏协化工机械有限公司生产;可调速磁力搅拌、恒温水浴,德国Lauda公司产品,精度0.01℃。

1.2 单体的纯化

将4A分子筛在450℃的马福炉中烘烤3~4h,冷却至150℃后转移到Schlenk瓶中,趁热将单体加入Schlenk瓶(单体与分子筛的体积比约为3∶1),然后对Schlenk瓶反复抽真空至液体明显沸腾时停止、充氮气3次,氮气保护下浸泡48h待用。

1.3 聚合反应

1.3.1 物料A 在1L预聚釜内加入550g正庚烷、小量α-烯烃单体,α-烯烃与正庚烷的质量比分布为1%~5%,然后加入2~4g三异丁基铝,冷却至-5℃后,加入1~10g三氯化钛。在搅拌下反应60min,得到催化剂颗粒悬浮于聚烯烃溶液中的浆液备用(黏度约500mPa·s)。

1.3.2 物料B 在3L混料釜内加入余下的大部分α-烯烃单体[α-烯烃总量和主催化剂的质量比为(1 000~10 000)∶1]和剩余部分的三异丁基铝及2~4g环戊基甲氧基硅烷,搅拌冷却得到-5℃混合物料。

1.3.3 聚合反应 将上述A、B物料按质量比1∶50加入2.5L袋式反应器内,在冷库(-10~0℃)中聚合120h,得到HG-2减阻剂。

2 结果与讨论

2.1 预聚液单体含量对浆液黏度的影响

α-烯烃单体在惰性溶剂正庚烷中的含量和浆液的黏度变化关系见表1。

表1 不同含量单体反应后的浆液黏度

由表1可知,单体质量分数超过3%时,浆液黏度明显变大,确定配制单体α-烯烃与正庚烷的质量比为3%,浆液的黏度为500mPa·s,催化剂颗粒可以稳定地悬浮其中,便于长时间放置和备用。

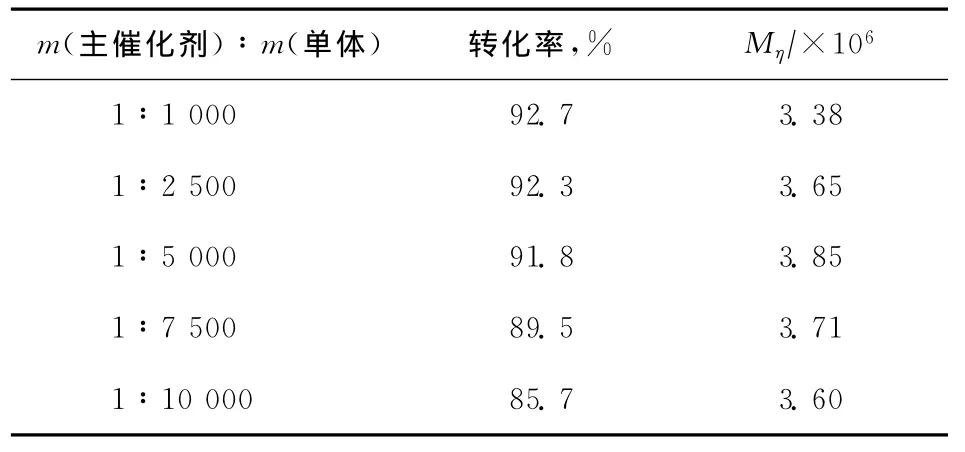

2.2 主催化剂与单体的质量比对聚合反应的影响

主催化剂与单体的质量比对聚合反应有较大的影响。主催化剂浓度大,可提高聚合反应的速率,提供更多活性中心,有助于提高转化率,但因反应速率增加,导致反应热生成快,易出现爆聚的现象,影响产品的相对分子质量。相反,如果主催化剂浓度过小,产物的相对分子质量可能增加,但转化率会降低。

在n(Al)∶n(Ti)=100,n(Si)∶n(Ti)=5,聚合时间120h,聚合温度-5℃的条件下,主催化剂与单体的质量比对转化率和聚合物相对分子质量的影响见表2。

表2 主催化剂与单体的质量比对聚合反应的影响

由表2可知,主催化剂与单体的质量比为1∶5 000时聚合产物的黏均相对分子质量最大,转化率大于90%,优选该比例进行聚合。

2.3 铝钛比对聚合反应的影响

铝钛比对聚合反应有一定影响。当三异丁基铝不足时,不能消耗掉单体中多余的水和杂质,与三氯化钛形成的活性中心减少;当三异丁基铝过量时,将形成大量的活性中心,每个活性中心平均聚合的单体数量会减少,聚合物相对分子质量降低。在主催化剂/单体的质量比为1∶5 000、n(Si)∶n(Ti)=5、聚合时间120h、聚合温度-5℃的条件下,铝钛比对聚合反应的影响结果见表3。

表3 铝钛比对聚合反应的影响

由表3可知,铝钛摩尔比为100,聚合产物的黏均相对分子质量达到最大值,转化率大于90%,综合效果最佳。

3 减阻剂对柴油性能的影响

中国石化华北销售公司研究院进行了含50 mg/L减阻剂的柴油性质测试。选取了几个可能受减阻剂影响的指标进行了考察,结果见表4。由表4可以看出,加入减阻剂对柴油性质整体影响不大,均符合国家标准GB 252—2011普通柴油的要求。

对基础柴油、含50mg/L减阻剂的柴油,采用SH/T 0764柴油机喷嘴结焦试验方法(XUD-9法)进行试验,XUD-9台架试验结果见表5。

表5 XUD-9台架试验结果

由表5可知,柴油中加入减阻剂后,针阀抬起0.1mm时的平均喷嘴流量损失的变化率较小,对柴油机无明显影响。

对基础柴油、含50mg/L HG-2减阻剂的柴油,分别用柴油商务车和柴油卡车进行测试:行驶500km后测试自由加速烟度、油耗;行驶1 000 km后测试自由加速烟度、轻型车排放测试、油耗;行驶1 500km后测试自由加速烟度、轻型车排放测试、动力性能、油耗。测试时间为2012年11月7日至11月26日。试验结果表明,使用有剂柴油作为燃料,油耗、动力性能、PM浓度和自由烟度等指标变化不明显,对于车辆的整体性能无明显影响。

4 管道应用试验

试验在洛阳-郑州-驻马店成品油管道郑州至许昌间管段进行,只在郑州站对输送的柴油加剂运行,加剂量为10mg/L和8mg/L。2013年11月8日开始试验,11月14日结束。加剂量和柴油增输量的关系测试结果见表6。

表6 管道现场加剂测试结果

由表6可知:加剂10mg/L后,柴油增输率30.1%;雷诺数对减阻剂作用效果有较大的影响,雷诺数不同,减阻剂作用效果不同,加剂量为8 mg/L,雷诺数分别为52 411,70 940,78 087时,对应的增输率分别为26.8%,30.2%,38.6%。

HG-2减阻剂曾在多条原油管道进行了现场应用[2-6],与上述成品油管道的现场试验结果相比可知,减阻剂对成品油管道的作用效果优于原油管道。

5 结 论

(1)双物料预聚法合成的HG-2成品油减阻剂,聚合物的黏均相对分子质量大于3.0×106。

(2)加入50mg/L减阻剂对柴油指标影响不大,能达到国标GB252—2011普通柴油的要求。台架试验和行车试验结果表明,加剂50mg/L的柴油,对于车辆的整体性能无明显影响。

(3)在洛阳-郑州-驻马店成品油管道进行了现场试验,加剂量10mg/L时,柴油增输率可达30.1%;加剂量8mg/L,雷诺数分别为52 411,70 940,78 087时,对应的增输率分别为26.8%,30.2%,38.6%,增输效果较好。

[1]王喆.减阻剂是输油管道快速、经济的增输手段[J].油气储运,2008(6):134-136

[2]于孝敏,曹旦夫,成旭霞,等.HG减阻剂在河石管道的现场应用[J].油气储运,2009(2):57-59

[3]甑在慈,曹旦夫.黄齐输油管道添加减阻剂运行现场试验[J].油气储运,2006(2):33-36

[4]罗旗荣,曹旦夫,丁友,等.临濮输油管道添加减阻剂运行现场试验[J].油气储运,2005(6):31-34

[5]张宁,曹旦夫,吴杰,等.临沧线添加减阻剂试验[J].油气储运,2010(5):329-330

[6]成旭霞,林森,张宁,等.甬沪宁管道添加减阻剂增输试验[J].油气储运,2011,(10):764-765

[7]左艳梅.油品减阻剂的研究进展[J].扬州工业职业技术学院论丛,2010(1):43-46

[8]曾多礼,邓松圣,刘玲莉.成品油管道输送技术[M].北京:石油工业出版社,2002:29-30