FCC催化剂后处理工艺的探索

周 岩,张杰潇,许明德,田辉平

(1.中国石化催化剂齐鲁分公司,山东 淄博255000;2.中国石化石油化工科学研究院)

在我国,催化裂化(FCC)工艺在炼油企业中占有举足轻重的地位,尤其近年来随着石油需求量的激增以及石油劣质化的加剧,对FCC催化剂的性能有了更高的要求。FCC催化剂一般由3部分组成:活性组分、载体和黏结剂,而其中活性组分最为重要,一般采用分子筛。分子筛凭借其独特的晶相结构在催化领域有着广泛的应用,尤为突出的是Y型分子筛广泛应用于石油炼制领域。自从20世纪60年代Plank和Rosinsky使用稀土元素与分子筛中的碱金属交换成功地提高了分子筛的热稳定性和水热稳定性以来,REY分子筛逐步成为 Y 型分子筛中的重要一员[1-2]。

目前我国FCC催化剂产品主要分为全合成分子筛催化剂以及半合成分子筛催化剂,两者均采用REY型分子筛和基质制备而成,而后处理工艺一般是指对喷雾成型的催化剂进行焙烧及洗涤的过程。全合成分子筛催化剂的制备流程采用的分子筛(X型或Y型)可以是Na型的,也可以将Na型分子筛预先用稀土离子或铵离子进行交换,再经干燥和焙烧,得到RE型或REH型分子筛,加入到全合成胶体中,经喷雾干燥制成球形催化剂;而加入Na型分子筛时,喷雾干燥后,经再交换和二次干燥亦可制成球形催化剂。半合成分子筛催化剂制备方法较多,主要的方法是先将高岭土与胶体混合,混有高岭土的胶体浆液与REY型分子筛混合而得的浆液经喷雾干燥制成微球催化剂;将喷雾干燥后的催化剂再次浆化,然后用水洗涤除去尚存的Na+,再用可溶性稀土离子进行交换,交换后的催化剂再经洗涤除去未反应的稀土交换剂及可溶性盐类,二次干燥后即制成半合成分子筛催化剂[3]。

目前,对由NaY分子筛直接制备FCC催化剂的研究较少,由于此制备流程相对简单,在未来将是简化FCC催化剂制备流程的最佳探索方向。本课题采用半合成方法制备催化剂,将未经过改性的NaY分子筛与混有高岭土的胶体浆液混合,经喷雾干燥制成微球催化剂,再将催化剂进行多次焙烧和洗涤,探索制备满足工业要求催化剂的最佳制备条件。

1 催化剂的制备及性质

将一定比例的NaY分子筛、拟薄水铝石、铝溶胶、高岭土打浆混合,喷雾干燥得到催化剂粉体,记为 NaY35。采用 XRF,XRD,BET等方法对NaY35进行表征,结果见表1。由表1可见,该催化剂具有较高的Na2O含量,同时具有较大的比表面积,晶胞常数与结晶度也与工业催化剂相近,表明该催化剂满足后处理工艺控制条件考察的要求。

表1 NaY35催化剂的性质

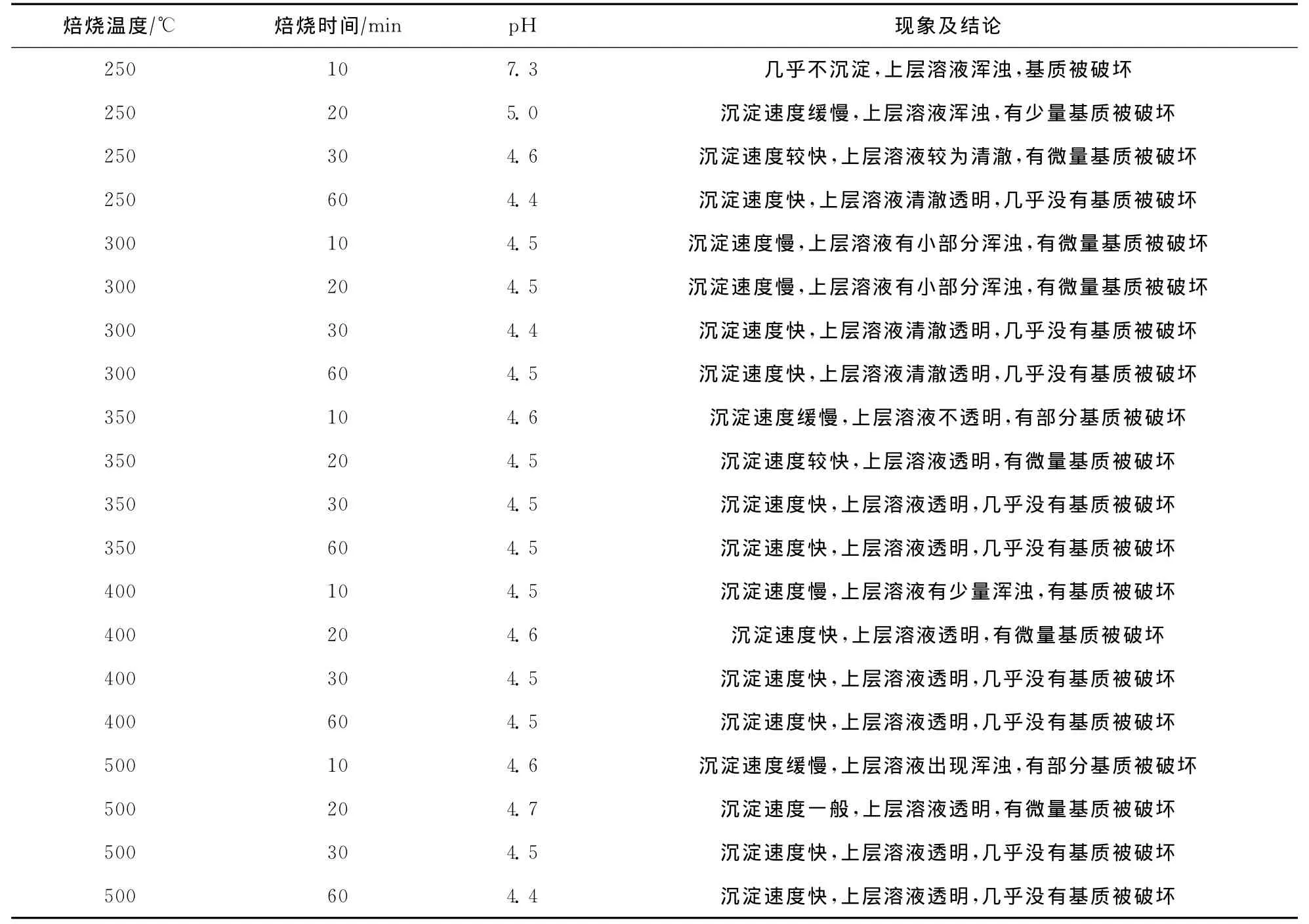

2 一次焙烧条件的考察

取NaY35样品在马福炉中不同温度和不同时间下进行焙烧,焙烧后的样品分别与去阳离子水按一定质量比在50℃水浴下混合打浆,打浆完毕后观察实验现象并测量溶液pH,结果见表2。由表2可见:随着NaY35焙烧温度的升高和焙烧时间的延长,与脱阳离子水打浆后的溶液不会产生浑浊现象,说明催化剂经过足够时间的热处理后,氧化铝基质趋于稳定,不再有胶溶性,这主要是由于氧化铝晶型转变成了γ-Al2O3;当焙烧温度在300~400℃范围时,氧化铝的晶型转变比较缓慢,沉淀速度较慢,基质破坏较多,大于400℃时,氧化铝的转晶明显加快,沉淀速度加快,基质破坏较少,在20min内即可完成;浆液pH均在4.0以上,溶液有浑浊时,证明有部分脱铝现象,同时pH会有一定升高的趋势。因此,催化剂喷雾成型后在350℃焙烧0.5h即可。为了保证基质中的氧化铝转晶完全,选定焙烧温度400℃、焙烧时间0.5h。

表2 NaY35焙烧打浆后的实验现象

3 稀土一次交换条件的考察

将经过焙烧后的催化剂NaY35与去阳离子水按一定质量比在水浴条件下打浆混合,加入氯化稀土溶液(稀土投入量定义为氧化稀土质量与NaY35质量的比值)进行交换反应,考察一次交换过程中氯化稀土加入量及交换时间对催化剂中RE2O3含量及Na2O含量的影响,找出稀土一次交换最佳制备条件。

3.1 一次交换时间

将在马福炉中400℃焙烧0.5h后的NaY35样品分别与去阳离子水按一定质量比在50℃水浴条件下打浆混合,并分别加入不同量的氯化稀土溶液进行交换反应,得到交换时间与催化剂中RE2O3含量及Na2O含量的关系,如图1和图2所示。由图1和图2可见:随交换时间的增加,催化剂中RE2O3含量先快速增加,当交换时间达0.5h后,RE2O3含量逐渐趋于稳定;催化剂中Na2O含量随着交换时间的增加先快速减少,交换时间达0.5h后,Na2O含量也趋于稳定。这表明交换过程初期,RE3+大量交换了催化剂内部以及表面的Na+,但是随着交换时间的增加,催化剂中的Na+越来越难被交换出来,最后达到了一个交换的平衡状态。由图1和图2可以得到稀土一次交换时间的最佳值为1.0h。

图1 50℃下交换时间对催化剂中RE2O3含量的影响

图2 50℃下交换时间对催化剂中Na2O含量的影响

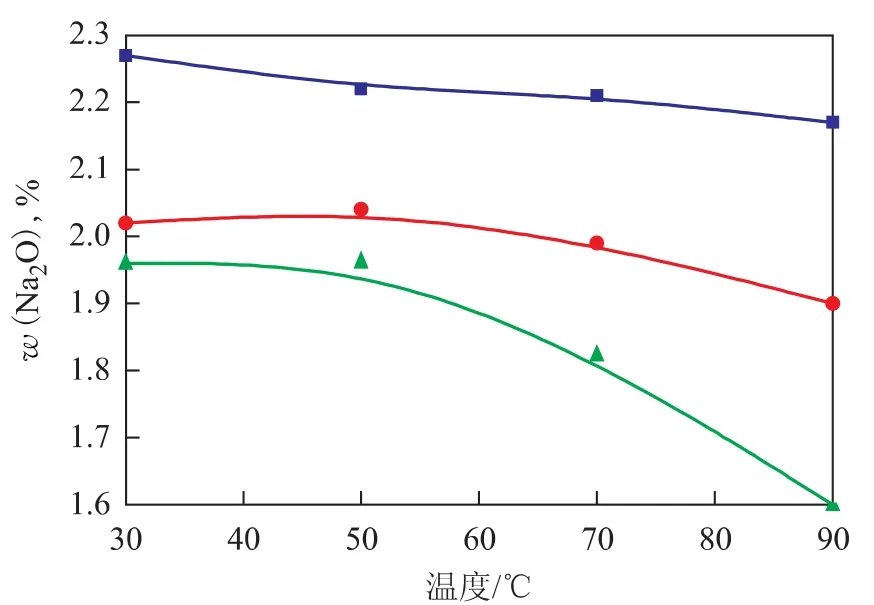

3.2 一次交换温度

将NaY35样品在马福炉中400℃焙烧0.5h,样品分别与去阳离子水按一定质量比打浆混合,并分别加入不同量的氯化稀土溶液,在不同温度下交换0.5h和1.0h,得到交换温度与催化剂中RE2O3含量及Na2O含量的关系,如图3~图6所示。由图3~图6可见:无论交换时间是0.5h还是1.0h,催化剂中RE2O3含量均随着交换温度升高而升高,并且交换温度为90℃时催化剂中RE2O3含量最高;催化剂中Na2O含量均随着交换温度升高而降低,并且交换温度为90℃时催化剂中的Na2O含量最低。说明温度对RE3+交换Na+具有很重要的作用,温度越高交换效果越好。由图3~图6还可以发现:稀土加入量越大,催化剂中RE2O3含量越高,Na2O含量越低;稀土投入量越小,催化剂中RE2O3含量越低,Na2O含量越高。这说明稀土投入量越多能交换出催化剂中的Na+就越多。因此,从稀土利用率考虑,本实验范围内选择一次交换条件为稀土加入量4%及交换温度90℃、交换时间1.0h最合理。此条件下得到的样品记为RE-NaY35,其RE2O3质量分数为3.7%,Na2O质量分数为1.9%。

图3 交换0.5h时温度对催化剂中RE2O3含量的影响

图4 交换0.5h时温度对催化剂中Na2O含量的影响

图5 交换1.0h时温度对催化剂中RE2O3含量的影响

图6 交换1.0h时温度对催化剂中Na2O含量的影响

4 二次焙烧、交换条件考察

以RE-NaY35为原料,进行第二次焙烧,目的是将分子筛中已经交换上去的稀土离子迁移到分子筛内部,将分子筛小笼内难以交换出的Na+迁移出来,同时起到强化催化剂骨架结构的作用。二次焙烧后的样品分别进行常温常压铵盐交换及高温高压铵盐交换,对二次焙烧温度、二次焙烧时间、二次交换铵盐加入量及二次交换时间进行考察。

4.1 常温常压铵盐交换方法

4.1.1 二次焙烧温度 取RE-NaY35样品分别在马福炉中400,450,500,550,600,650 ℃下焙烧2.0h后,与去阳离子水按一定比例混合打浆,加入硫酸铵,硫酸铵质量占RE-NaY35质量的3%,在90℃水浴下进行交换反应1.0h,焙烧温度对催化剂Na2O含量的影响见图7所示。由图7可见:随着催化剂二次焙烧温度的提高,催化剂中Na2O含量先减少后增加,在焙烧温度为500℃时催化剂中Na2O含量最低。这可能是由于当焙烧温度由400℃逐渐升高时,催化剂活性组分分子筛中大笼、小笼及基质孔道中大量的Na+进行迁移,使离子交换更加容易,导致催化剂中Na2O含量下降;当焙烧温度由500℃继续升高时,催化剂中基质结构逐渐发生崩塌,孔道出现了堵塞,部分Na2O难以被交换出来,导致催化剂中Na2O含量升高。

图7 二次焙烧温度对常温常压法交换时间1.0h时催化剂中Na2O含量的影响

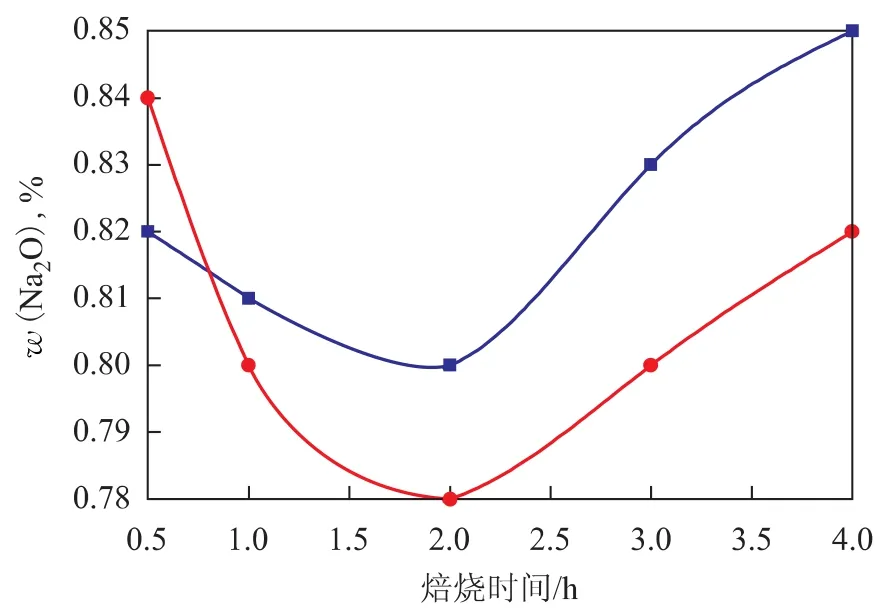

4.1.2 二 次 焙 烧时间 取 RE-NaY35样 品 在500℃下分别焙烧0.5,1.0,2.0,3.0,4.0h,再加入质量占RE-NaY35质量4%的硫酸铵,在90℃水浴下分别交换0.5h和1.0h。两种交换时间下二次焙烧时间对催化剂Na2O含量的影响见图8。由图8可见,在交换时间0.5h和1.0h下,随着催化剂二次焙烧时间的增加,Na2O含量先下降后上升,在焙烧时间为2.0h时Na2O含量最低,说明焙烧时间并非越长越好。这可能是由于焙烧时间过长,催化剂会发生烧结,破坏催化剂中基质的结构,堵塞基质中部分孔道。而相比于交换时间0.5h,交换时间为1.0h时的Na2O含量随二次焙烧时间的增加而降低的趋势更加明显,说明交换时间为0.5h时交换反应并没有进行完全。

图8 常温常压法二次焙烧时间对催化剂中Na2O含量的影响

4.1.3 铵盐加入量 取在500℃焙烧2.0h后的RE-NaY35样品,加入硫酸铵,硫酸铵质量占RENaY35质量的1%~6%,在90℃水浴下交换反应1.0h。铵盐加入量与催化剂中Na2O含量的关系见图9。由图9可见,随硫酸铵加入量的增加,催化剂中Na2O含量先迅速减少后少量增加,而硫酸铵加入量为4%时最低。说明开始加入的硫酸铵中的可以大量交换出Na+,但是过量的硫酸铵并不能将Na+全部交换出来。这可能是由于开始加入的硫酸铵中的可以将催化剂表面、基质上一些较易交换的交换下来,而过量的硫酸铵并不能将一些剩余在催化剂内部孔道及分子筛小笼中的Na+交换下来,因此选择硫酸铵加入量为4%。

图9 常温常压法铵盐加入量对催化剂中Na2O含量的影响

4.1.4 交换时间 取在500℃焙烧2.0h后的RE-NaY35样品,加入硫酸铵,硫酸铵质量占RENaY35质量的4.0%,在90℃水浴下交换不同时间。交换时间与催化剂Na2O含量的关系见图10。由图10可见,随交换时间的增加,Na2O含量先减小后趋于稳定,说明交换过程在1.0h时基本达到平衡。因此确定铵盐交换时间为1.0h。

图10 常温常压法二次交换时间与催化剂中Na2O含量的关系

4.1.5 常温常压铵盐交换最佳制备条件的考察在上述常温常压铵盐交换制备方法的最佳条件下制备催化剂样品:取一次稀土交换样品RE-NaY35在马福炉中500℃焙烧2.0h,与去阳离子水按质量比1∶10混合打浆,再加入质量占催化剂质量4.0%的硫酸铵,在90℃水浴下交换1.0h。将上述焙烧和交换过程重复进行3次,得到铵盐交换的催化剂样品C-1,其组成见表3。

表3 C-1催化剂组成 w,%

4.2 高温高压铵盐交换方法

用常温常压铵盐交换法制备的催化剂中Na2O质量分数可降至0.3%以下,但是制备过程中需要经过3次重复交换。为了减少交换次数,降低催化剂制备成本,以RE-NaY35样品为原料,在高温高压的条件下进行二次交换试验。

4.2.1 焙烧温度及交换温度 取RE-NaY35样品分别在400,450,500,550,600,650℃温度下进行焙烧,将焙烧好的样品分别与去阳离子水按一定质量比混合打浆,再加入质量占催化剂质量3.0%的硫酸铵,在反应釜中不同温度下交换反应1.0h。焙烧温度及交换温度对催化剂Na2O含量的影响见图11。

图11 高温高压法二次焙烧温度及二次交换温度对催化剂中Na2O含量的影响

由图11可见:在不同的焙烧温度下,随交换温度的升高,催化剂中Na2O含量下降,说明提高反应温度有利于将催化剂中的Na+交换出来,这可能是由于温度升高促进了离子的热运动,Na+向催化剂表面迁移的速度加快,使更加容易地交换出Na+;随焙烧温度的升高,催化剂中的Na2O含量先降低后升高,焙烧温度为500℃时的Na2O含量最低,说明焙烧温度过高反而不利于Na+的交换,这可能是因为焙烧温度过高一方面会使催化剂中的基质结构遭到破坏及基质孔道发生堵塞,另一方面会将已经分布在分子筛内部的稀土离子逆交换出来,反而使催化剂中的Na2O含量不断升高。因此适宜的焙烧温度为500℃。

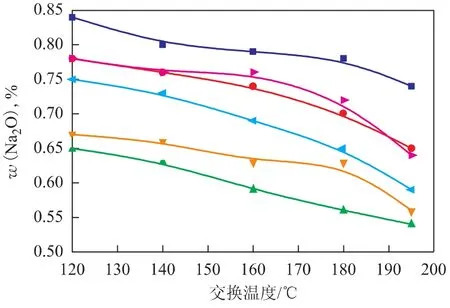

4.2.2 交换温度及铵盐含量 将RE-NaY35样品在马福炉中500℃焙烧2.0h,在焙烧好的分子筛中加入不同量的硫酸铵,在反应釜中交换反应1.0h,反应温度分别为120,140,160,180,195℃,对应的压力分别为0.2,0.4,0.6,0.9,1.0MPa,硫酸铵加入量对催化剂中Na2O含量的影响见图12,加入与RE-NaY35质量比为4%的硫酸铵后交换温度对催化剂中Na2O含量的影响见图13。

图12 高温高压法铵盐加入量对催化剂中Na2O含量的影响

图13 高温高压法二次交换时间1.0h下交换温度对催化剂Na2O含量的影响

由图12可见:在交换温度180℃和195℃条件下,随硫酸铵加入量的增加,催化剂中的Na2O含量均不断减少,且交换温度对Na2O含量的影响较小,说明交换温度高于180℃对交换反应已经不再产生影响,且温度越高对反应釜要求就更高。综合考虑,交换温度选择180℃较为适宜,此时选择硫酸铵与催化剂质量比为4%~6%即可。由图9和图12的对比可见,投入等量的硫酸铵时,高温条件下制得催化剂的Na2O含量远低于常温条件下的结果,这可能是由于交换温度的升高可加快催化剂中Na+和的运动速度,从而加快了交换速率,增加了Na+的交换数量。由图13可见,随交换温度的增加,催化剂中Na2O含量不断降低,升高交换温度有利于催化剂中Na2O的洗涤。

4.2.3 高温高压铵盐交换最佳条件的考察 在上述高温高压铵盐交换制备方法的最佳条件下制备催化剂样品:取一次稀土交换样品RE-NaY35在马福炉中500℃焙烧2.0h,然后与去阳离子水按质量比1︰10混合打浆,再加入质量占催化剂质量4.0%的硫酸铵,在交换温度180℃条件下于0.5L的反应釜中进行交换反应1.0h。将上述焙烧和交换过程重复两次,得到铵盐交换最佳催化剂产品C-2,其组成见表4。

表4 C-2催化剂组成 w,%

由表3和表4的对比可见,高温高压铵盐交换法得到的催化剂产品Na2O含量更低,RE2O3含量更高,同时高温高压铵盐交换相比于常温常压铵盐交换在制备过程中减少了一次焙烧及一次交换过程,缩短了催化剂制备流程且降低了能耗。

5 结 论

(1)NaY半合成催化剂喷雾成型后,一次焙烧在350℃进行0.5h可保证基质中的氧化铝转晶完全。一次焙烧后催化剂样品进行一次稀土交换,当稀土加入量占催化剂质量的4%时,催化剂中稀土交换量最大。

(2)对一次焙烧、交换得到的催化剂进行二次焙烧和常温常压铵盐交换,最优条件为:二次焙烧温度500℃,时间2.0h,硫酸铵质量占催化剂质量的4%,交换温度90℃,交换时间1.0h。焙烧和交换过程重复3次,可使催化剂中Na2O质量分数降到0.18%。证实了制备NaY分子筛催化剂常温常压条件下后处理工艺实验室方法的可行性。

(3)对一次焙烧、交换得到的催化剂进行二次焙烧和高温高压铵盐交换,最优条件为:焙烧温度500℃,焙烧时间2.0h,加入的硫酸铵质量占催化剂质量的4%,交换温度180℃,交换时间1.0h。上述焙烧和交换过程重复进行两次,即可使催化剂中Na2O质量分数降到0.1%。高温二次交换相比于常温二次交换不但可以进一步降低催化剂中的Na2O含量,而且可以减少一次催化剂焙烧和交换步骤并减少铵盐用量。

[1]Hwinemann H.Catalysis:Science and Technology[M].Vol l.Anderson John R Michel Boudart ed.Spring-Verlag,Berlin Heidelberg New York,1981:12

[2]美国催化科学技术新方向专家组.催化展望[M].熊国兴,陈德安,译.北京:北京大学出版社,1993:23

[3]陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:3