在线清焦技术在1.20Mt/a焦化加热炉上的应用

郑志斌,魏 文

(中国石油乌鲁木齐石化公司,乌鲁木齐830019)

中国石油乌鲁木齐石化公司(简称乌鲁木齐石化)1.20Mt/a延迟焦化装置于2010年3月由中国石化工程建设公司(SEI)设计,2011年11月试车成功。主要由焦化、吸收稳定、脱硫脱硫醇3部分组成。装置采用一炉两塔工艺,设计循环比为0.3,其中加热炉为直壁附墙燃烧双面辐射立式炉,设计负荷为41.79MW。

在线清焦技术是在加热炉不停炉的情况下对炉管内焦层进行清除的过程。操作时对加热炉多管程中的某一管程切除进料并通入清焦介质,清焦介质以及清除的焦炭与其它正常运行管程的油品一同进入焦炭塔。在线清焦技术有两种[1]:一种是恒温法,其原理是利用高速流动的水蒸气对焦垢层的冲刷作用及水蒸气在高温下与焦炭发生水煤气反应生成一氧化碳和氢气;另一种方法是在线清焦的核心方法——变温法,其原理是利用金属炉管与管内焦垢层热膨胀系数的不同,通过快速升高及降低炉管温度,使得焦炭层与炉管剥离。

在线清焦技术在国外已经非常成熟,并且已经列入常规操作。近几年国内多家炼油厂尝试过在线清焦技术,但是由于清焦效果不理想以及装置工艺设计未包含在线清焦操作等因素,在线清焦技术未得到广泛应用,所以经验较少。乌鲁木齐石化焦化加热炉综合应用两种在线清焦方式,取得了较好的清焦效果。本文主要介绍乌鲁木齐石化在线清焦技术的应用情况、积累的经验和在线清焦效果。

1 首次在线清焦

乌鲁木齐石化1.20Mt/a延迟焦化装置于2012年5月检修开工后,加热炉的1号、3号管壁温度上升较快,9月初1号炉管管壁的最高温度已超过620℃,说明炉管已出现结焦情况,急需对1号、3号炉管进行在线清焦。

1.1 在线清焦前的准备工作

焦炭塔换塔4h后进行在线清焦的准备操作的准备工作,清焦前切除加热炉流量联锁、瓦斯压力联锁,引炉管吹扫蒸汽至吹扫阀前脱净凝结水,启动在线清焦注水泵,调节好流量备用。

1.2 在线清焦操作

在清焦准备工作完成后,对清焦炉管进行降温、降量,当温度和流量达到切除进料要求后,将进料控制阀上游阀快速关闭。切除进料后及时打开吹扫蒸汽吹扫炉管,并将清焦注水改入炉管内。吹扫45min后停吹扫蒸汽,开始进行变温、变注水流量操作。清焦操作结束后将炉管介质切换回正常进料。2012年9月11日12时至23时对1号炉管进行在线清焦,恒温吹扫30min,温度为650℃→456℃→650℃,最高点未恒温,在线清焦11h,升降温3次。整个过程如表1所示。

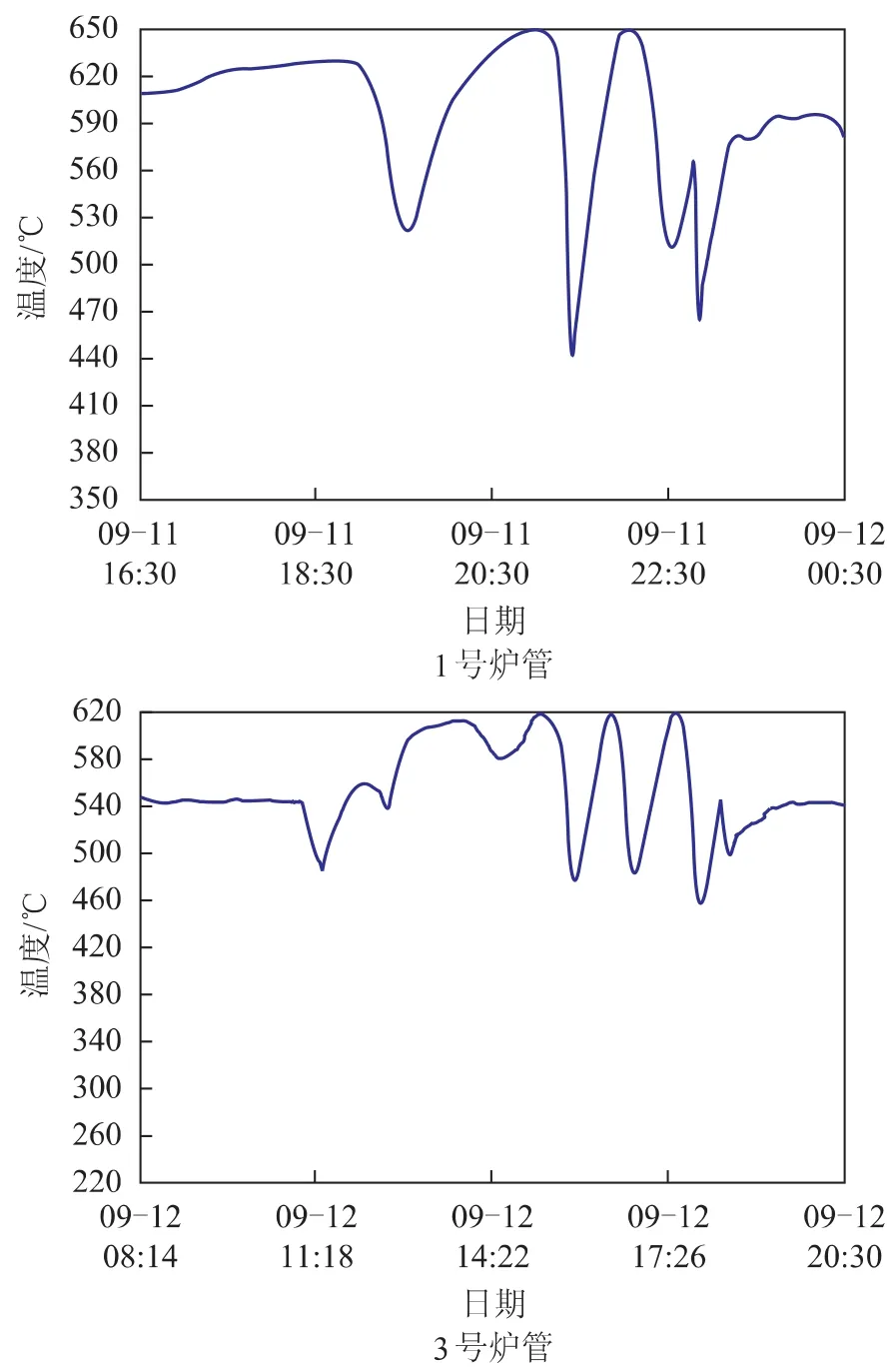

在1号炉管清焦过程中发现炉管出现氧化剥皮现象,可能是由于最高点温度过高所致,所以在3号炉管在线清焦时降低了最高点温度,在线清焦贴片的最高温度按620℃控制。2012年9月12日11时至18时对3号炉管进行在线清焦,恒温吹扫时间45min,温度为620℃→456℃→620℃,最高点未恒温。在线清焦操作7h,升降温3次。1号、3号炉管在线清焦过程中表面温度变化趋势见图1。

表1 首次在线清焦程序

图1 1号、3号炉管在线清焦过程中表面温度变化趋势

1.3 清焦效果

表2为首次在线清焦前后的情况对比。由表2可见,在同等操作条件下,1号炉管清焦后的表面平均温度下降约16℃,3号炉管清焦前后炉管表面平均温度变化很小。所以此次在线清焦未取得理想的效果。

表2 首次在线清焦前后的情况对比

2 在线清焦方案的摸索与实践

2.1 完善后的在线清焦方案

为保证装置安全平稳过冬,2012年12月27至2013年1月11日,先后进行了两次有计划的在线清焦操作。通过分析摸索清焦控制参数,在恒温时间、温度梯度、快速升降温次数等方面完善了清焦方案,完善后的清焦程序见表3。

表3 完善后的加热炉在线清焦程序

与原方案相比,完善后的在线清焦方案主要在以下几个方面发生改变:①蒸汽吹扫炉管时间由30min延长至1h,通过蒸汽吹扫将炉管内存油、软焦吹扫干净;②增大高低温温差,高温恒温温度提高到675℃,最低温度降低到426℃,高低温温差由194℃增到249℃,快速降温速率达到1 000℃/h,保证在线清焦效果;③增加高温恒温时间,根据焦层厚度适当增加高温恒温时间至1~4h,在高温恒温时间段将焦层中的软焦剥离,增加焦层硬度,以便快速降温时焦层从炉管脱离;④增加快速清焦循环次数,通过增加快速升降温次数保证清焦效果;⑤改变投用进料的方式,在投加热炉进料时不停清焦注水,进料稳定后停注水改注汽。在投用进料过程中炉管冷油流速低,通过注水控制冷油流速,防止在投用进料时出现炉管结焦的情况。

2.2 方案完善后的在线清焦操作

完善清焦方案后进行清焦操作,各炉管的表面温度变化趋势见图2,在线清焦操作过程控制情况见表4。

2.3 方案完善后的清焦效果分析

表5为方案完善后的在线清焦前后情况对比。由于1号炉管第一根和第四根热电偶失灵,4号炉管第二、第三、第四根热电偶失灵,数据处理时对这几点进行剔除。由表5可以看出:清焦前1号炉管结焦最严重,炉管表面温度平均在615℃以上,分支出口温度为455.4℃,已是焦化反应的下限温度;2号炉管结焦较轻,2号分支出口温度虽在490℃以上,但炉管表面温度较高,无法保证长时间运行;在相同操作条件下,清焦后1号、2号、3号、4号炉管的表面温度平均下降102.7,81.8,79.7,36.6 ℃,说明1号~3号炉管的结焦基本被清除干净,清焦效果明显,4号炉管的清焦效果较差,主要原因是表面热电偶失灵较多,升降温操作时指导性不强,清焦效果判断不准确。

由以上分析可知,除4号炉管外,其它3支炉管清焦后表面温度可降低80℃左右,接近开工时炉管的运行情况。而且燃料气消耗量较清焦前下降了500m3/h(标准状况),说明在线清焦可以有效清除炉管结焦,降低燃料气消耗量,延长运行周期。

图2 清焦时的1号~4号炉管的表面温度变化

表4 在线清焦过程控制情况

表5 方案完善后的在线清焦前后情况对比

3 在线清焦过程中遇到的问题及对策

(1)在切除进料过程中,缓慢降温、降量会使加热炉总出口温度过低,影响分馏操作。因此,降温降量要快速进行,可熄灭对应炉膛的所有主火,在分支出口温度低于450℃、炉管表面温度低于500℃时快速切断炉管进料,以减小对分馏操作的影响。

(2)给汽吹扫时,对流段炉管表面温度会突然上升。主要原因是降低炉膛辐射室温度对对流段温度影响不大,而吹扫蒸汽吸热量较少。对流段温度最高会升至500℃左右,在提高清焦注水量后对流段炉管表面温度会恢复正常。

(3)在蒸汽吹扫结束、提高注水量时,由于清焦炉膛热负荷较低,大量低温除氧水进入炉管后不能迅速汽化,导致炉管入口压力突然下降,最低可至0.6MPa。过低的入口压力非常危险,有可能导致高温渣油倒流进入清焦炉管而导致清焦炉管加剧结焦、甚至堵塞[2]。此时可快速打开吹扫蒸汽,提高炉管入口压力。为避免这种情况发生,可在停吹扫蒸汽前缓慢提高注水流量及炉膛热负荷。

(4)快速升降温时很难快速、准确达到目标温度,刚开始进行在线清焦操作时,因为对升降温趋势不了解,可能会出现升温时间过长、降温温度过低等情况,要根据装置实际情况摸索升降温速率,进行提前控制。

(5)快速升降温时,由于清焦炉膛快速点火、灭火,会使整个加热炉瓦斯压力波动,影响其它炉管表面温度及分支出口温度。为了减小对其它炉膛的影响,需要在点火、灭火前对其它炉膛瓦斯流量调节阀开度等做好记录。并严格控制氧含量,防止炉管氧化剥皮或瓦斯燃烧不完全。

(6)清焦、切换进料及快速升降温过程中,分馏塔气速增加,可适当提高分馏侧线回流量,防止冲塔。须严格控制分馏塔塔顶油气冷后温度,防止造成压缩机喘振。

(7)在清焦完成、投用加热炉进料时,为防止因炉管局部过热而出现结焦情况,升温速率不宜过快。

4 影响在线清焦效果的因素分析

影响焦化加热炉在线清焦效果的主要因素为:①升降温温差:在不超过炉管设计温度的前提下温差应尽量大。中国海油惠州分公司焦化装置的在线清焦过程中控制加热炉分支出口温度最高为675℃,最低温度为426℃,此时炉管表面温度已非常接近炉管极限使用温度(705℃)[3]。②恒温时间:前期恒温吹扫要尽可能将炉管内渣油及软焦吹扫干净,后期在最高点温度恒温时要将炉管内焦层烤干,并通过水煤气反应将其清除。③升降温速率:根据在线清焦的主要清焦原理,要求降温速率控制在1 000℃/h左右。④在线清焦操作时间:要达到较好的清焦效果,一定要保证清焦时间(吹扫时间、恒温时间以及升降温操作次数)。⑤清焦效果的判断:判定清焦完成的依据很重要。恒温时瓦斯用量变化量、各炉管表面之间的温差、炉管表面与分支出口间的温差都可作为判定依据。⑥在线清焦的具体操作手段:根据炉管结焦厚度和结焦软硬情况,合理安排几种清焦手段,以达到最好的清焦效果。

5 结束语

在线清焦技术的成功应用不仅有效延长了加热炉运行时间,为全装置达到“三年一修”提供了有力保障,而且将会改变延迟焦化装置的运行理念,提高加热炉运行苛刻度,降低焦炭中挥发分含量,使装置效益最大化。随着国内延迟焦化新技术的不断推广,在线清焦技术将会得到更广泛的应用。

[1]魏学军,李出和,胡刚.焦化加热炉在线清焦的设计与实践[J].石油化工设备技术,2008,29(2):33-35

[2]龚朝兵.焦化加热炉炉管在线清焦的实践与思考[J].化工机械,2010(4):514-518

[3]刘超.在线清焦技术在中海油惠州炼油厂4.2Mt/a延迟焦化装置的应用与分析[J].广东化工,2009,36(10):178-181