重油催化裂化装置再生烟气线路技术改造及效果分析

倪 前 银

(中国石化北京燕山分公司,北京102500)

中国石化北京燕山分公司(简称燕山分公司)炼油二厂第三催化裂化装置(以下简称三催化)由中国石化工程建设公司(SEI)设计,加工能力为2.0Mt/a,采用高低并列式两段再生技术,一段贫氧、二段富氧再生,于1998年6月23日建成投产。装置采用烟机、主风机分轴式机组,三级旋风分离器(简称三旋)前设高温取热炉,余热锅炉后设EDV湿法脱硫塔。2005年及2007年两次进行MIP-CGP改造。

重油催化裂化装置再生烟气具有以下特点:①流量大、压力低。烧焦所需的大量主风经烧焦后温度升高,体积大大膨胀,同时焦炭经燃烧生成的COx,SO2,NOx,H2O等小分子气体也会导致烟气体积增加。②可回收能量大。再生烟气温度高,一般再生器出口温度能达到700℃以上,不完全再生装置烟气中还含有大量的CO,经补燃后温度会升至1 000℃左右,这部分能量温位较高,可以用来发生中压蒸汽或驱动燃气轮机发电。再生烟气能量的充分与优化利用是催化裂化装置降低能耗的重要方向。③受控排放污染物含量高。再生烟气中的SO2,NOx,CO及粉尘是炼油厂主要的大气污染源,这些组分主要来自催化裂化原料油及催化剂。随着国家环保法规的日趋严格及催化裂化原料中S、N含量的上升,催化裂化再生烟气的环保治理已经成为炼油行业重要的课题[1]。

本文针对燕山分公司三催化上一个运行周期(2010—2013年)中再生烟气线路存在的问题进行分析,介绍大检修中针对再生烟气线路的技术改造及技术革新,对比检修前后再生烟气线路的运行效果。

1 重油催化裂化装置再生烟气线路简介

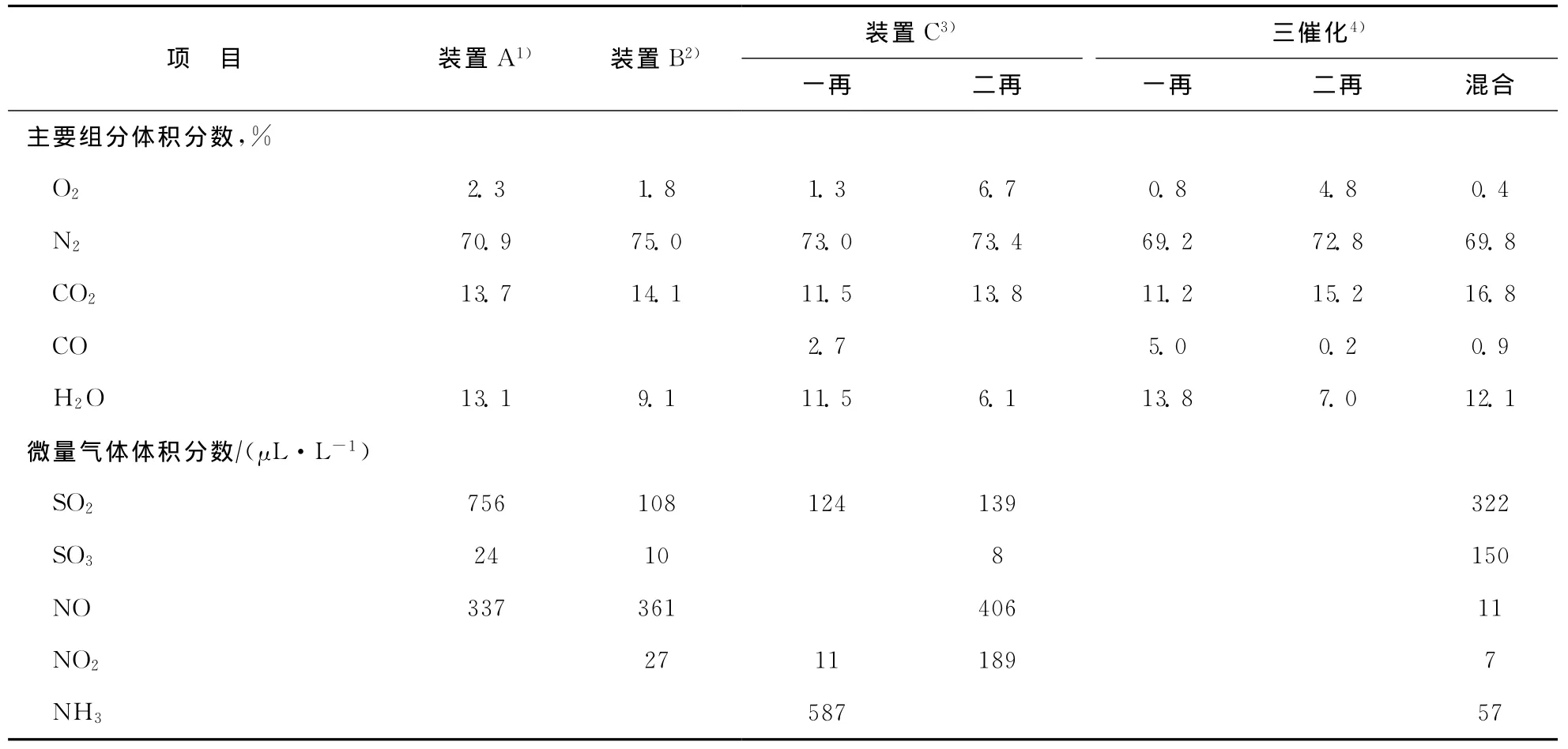

三催化设计烟气流量为264 000m3/h(湿基,标准状态),余热锅炉出口烟气设计温度为180~220℃,设计压力为3kPa。余热锅炉出口烟气组成的典型数据及与其它催化裂化装置数据的对比如表1所示[2]。三旋入口粉尘浓度约为300mg/m3(标准状态),余热锅炉出口粉尘平均浓度为140 mg/m3(标准状态)。

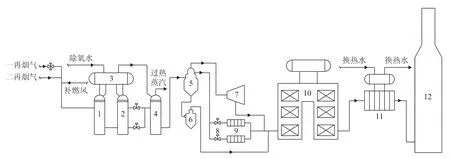

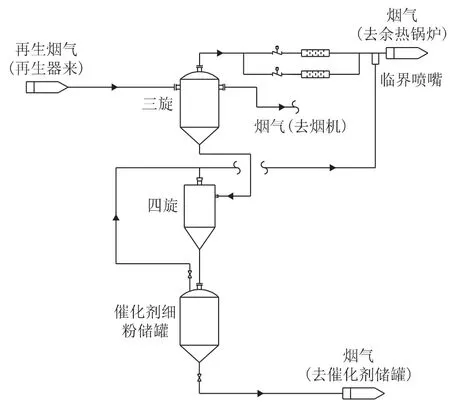

三催化烟气线路的主要流程示意如图1所示。第一再生器(简称一再)烟气经双动滑阀后与第二再生器(简称二再)出来的约700℃的烟气混合,通入一定的补燃风后,其中的CO继续燃烧,温度达到1 000℃;经高温取热器E701、E702取热,与除氧水换热后发生3.5MPa饱和蒸汽,烟气温度降至800℃左右;再进入蒸汽过热器E703过热饱和蒸汽,蒸汽温度由250℃升至430℃,烟气温度降至750℃左右,进入三旋。为保证烟机的正常运转,要求三旋分离后烟气中催化剂粉尘含量低于200mg/m3(标准状态),一般为100mg/m3(标准状态)。烟气驱动烟气轮机发电后,压力由0.28 MPa(表压)降至 0.008MPa(表压),温度降至480℃,然后进入余热锅炉。三旋出口设两条烟机旁路线,经42寸、22寸蝶阀控制后由降压孔板进入余热锅炉。烟气在余热锅炉中经过热段、蒸发段、省煤段换热后,温度降至200℃,进入EDV湿法烟气脱硫塔。

表1 余热锅炉出口烟气组成及与其它催化裂化装置数据的对比

图1 重油催化裂化装置烟气线路的流程示意

2 运行过程中出现的问题及分析

三催化上一周期的运行时间超过1 100天,在运行末期,发现再生烟气线路有以下几个突出问题:高温取热器取热能力下降;高温取热器入口膨胀节超温;高温取热后蒸汽过热器爆管;三旋出口至临界喷嘴线多次泄漏;余热锅炉出口温度持续高于200℃。检修期间进入烟道后发现,混合燃烧段衬里大面积损坏;高温取热器入口有3处膨胀节腐蚀开裂;高温取热后蒸汽过热器管束多处因碰撞造成硬伤,一条管束爆裂;烟道内多处衬里出现裂缝或脱落。

2.1 蒸汽过热器爆管

停工检修前一天,发现蒸汽过热温度及过热蒸汽量明显下降,二再压力由0.28MPa(表压)升至0.30MPa(表压),中压蒸汽压力由3.83MPa降至3.43MPa,蒸汽过热器出口烟道温度由691℃降至592℃,现场发现蒸汽过热器中有一根管束振动明显,切出后逐渐恢复正常。检修时发现,8根管束中的一根发生了爆管,其它管束也有不同程度的撞击硬伤或穿孔现象。进一步检查发现,管束之间的筋板支撑多数脱落,管束下部呈自由状态,在烟气的冲击下管束来回摆动,与相邻管束或筋板发生剧烈碰撞,从而导致磨损甚至爆管。

2.2 膨胀节及衬里损坏

三催化运行末期,监测到高温取热器入口膨胀节出现明显的超温现象,夜晚时整个膨胀节处呈现通红的过热状态,使用红外测温枪测得局部温度超过430℃。检修时发现,几处膨胀节严重损坏,挡圈变形、钢板脱落,膨胀节表面衬里脱落,内套筒钢板几乎全部锈蚀,内部耐火纤维毡填充物暴露在外。

运行中,混合燃烧段温度高达1 000℃,由于长期处于高温环境及被烟气冲刷,此处衬里损坏较为严重。同时,由于烟气经过此处时垂直进入高温取热器,若脱落的衬里被烟气携带,将会强烈撞击高温取热器管束,造成炉管爆裂等恶性事故。此次检修发现混合燃烧段衬里损坏明显。

2.3 高温取热器取热能力下降、余热锅炉出口温度偏高

三催化运行末期,高温取热器取热能力明显下降,E701前后温差由153.0℃降至41.6℃,E702前后温差由128.0℃降至27.1℃,高温取热炉汽包D701发汽量由60.0t/h降低至39.5t/h,余热锅炉发汽量由22.0t/h降至10.0t/h,余热锅炉出口温度维持在200℃以上。余热锅炉吹灰系统中,24路吹灰器仅有9路能够正常工作,吹灰效果较差。检修时发现,高温取热器管束表面结有均匀垢层,余热锅炉内管束大量积灰。

3 主要技术改造及效果

3.1 更换高温取热器管束

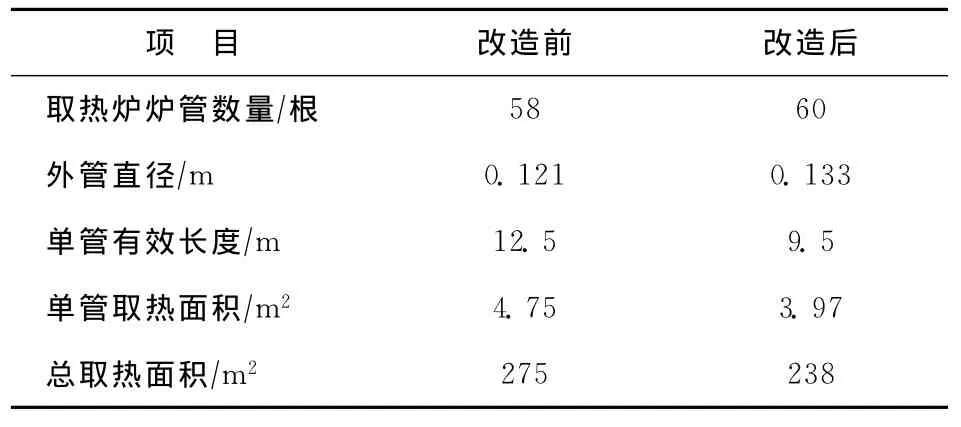

在高温取热器运行初期,由于E-701、E-702取热量不均衡及汽包循环水倍率不足,导致E701多次发生蒸汽爆管事故。在2003年4月装置检修期间,对高温取热炉进行了技术改造,主要包括:①导汽管改造,优化配管,减少弯头,从而减少导汽管阻力系数;②高温取热炉汽包D-701的标高升高3m,汽包长度由8m加长到9m,从而提高水循环倍率;③对E-701的取热炉管进行改造,改造前后取热面积变化如表2所示。

表2 三催化E-701改造前后取热面积变化情况

高温取热炉经改造后,E-701前后温差大幅降低,取热负荷分配趋于合理。在本轮运行周期中,仅发生一根管泄露,将此管上水及蒸汽切出后,E-701平稳运行至检修时。考虑下一周期的正常运行,此次检修中将E-701管束整体原状更换。对蒸汽过热器爆管管束及有明显漏洞的两根管束进行更换,对其余有硬伤的管束进行了表面修复。

3.2 高温取热炉设置激波吹灰器

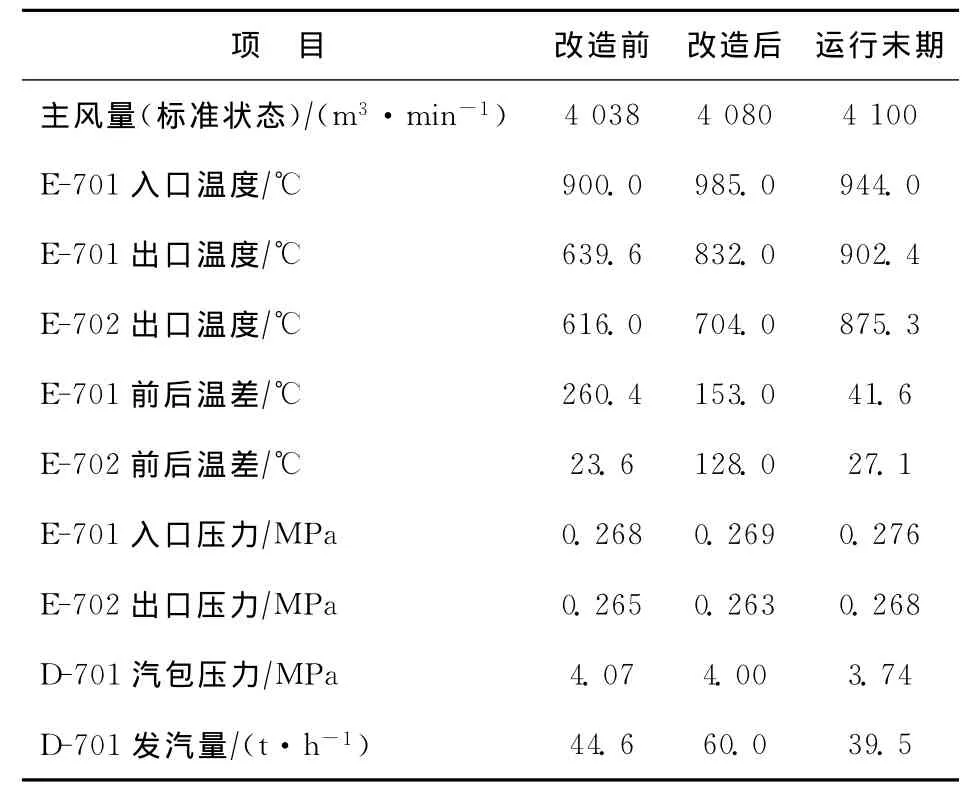

三催化高温取热炉改造前后及上周期运行末期的典型操作参数如表3所示。从表3可以看出,改造后两台取热炉的负荷分布更为合理,E-701前后温差由260.4℃降至153.0℃,E-702前后温差由23.6℃升至128.0℃。但装置运行末期,由于管束结垢导致传热系数下降,E-701、E-702的管束取热能力明显下降,取热炉前后温降分别降至41.6℃及27.1℃,D701发汽量由60.0t/h降至39.5t/h。检修期间进入设备内部发现,高温取热炉管束表面结有1mm左右的均匀垢层,尤其是迎烟气面更为明显。

表3 三催化高温取热炉改造前后及上周期运行末期的操作参数

为提高高温取热炉的取热能力,缓解由于结垢导致的传热能力的下降,此次检修中在三催化高温取热炉增设4台吹灰设施,采用空气激波吹灰器。空气激波吹灰器利用空气动力学原理,以装置的非净化风为介质,在特殊结构的激波发生器中通过瞬间释放产生两倍以上音速的激波,从发射喷口喷射到锅炉受热面上,剧烈的压力脉动对积灰产生一种先压后拉、冲击和剪切作用,使受热面上的灰垢脱落并随烟气带走。

与传统的燃气脉冲吹灰系统相比,空气激波吹灰器有几个明显的优点:一是流程简化,通过自带的空气增压模块对0.4~0.5MPa的空气进行增压,经快速启闭阀后瞬间释放,经发射器即可形成激波,无需调节瓦斯、乙炔等燃料气与空气的比例,无需经过点火设备;二是效果突出,激波本身是一种波,具有波反射、折射、衍射等特性,能够绕过障碍物进行传播除灰,而燃气脉冲产生的冲击力仅对冲击面具有较好的除灰效果,对于较远的管束几乎没有除灰效果,同时,激波吹灰器的每个除灰分路可单独调节燃气和空气的压力和流量,以选择合适的除灰激波强度,有效清除光管、钉头管、翅片管等多种类型的受热面积灰;三是本质安全,由于波的特性,不会对管束、炉墙造成损坏,而燃气脉冲利用闪爆原理,爆炸气由于能量的瞬间释放具有很强的破坏力,现场能够感到明显的噪声和设备振动。

3.3 增设四旋及临界喷嘴免维护系统

为保证三旋运行工况正常,三旋底部留有3%~5%的烟气泄漏量。这部分烟气随三旋底部催化剂卸剂口进入催化剂细粉储罐D121,沉降后从D121顶端经临界喷嘴排入烟道。由于未经三旋分离,烟气中含有大量催化剂粉尘,在剧烈冲刷临界喷嘴的同时造成后路余热锅炉及烟气脱硫系统结垢。三催化在上一周期中多次因临界喷嘴上游手阀磨损导致烟气泄漏。为回收这部分烟气中的催化剂粉尘,同时减少泄漏,此次检修增设四旋及临界喷嘴免维护系统。四旋及临界喷嘴系统采用的材质为0Cr18Ni9+钴基合金,同时取消整个线路上的阀门,减少弯头数量,有效避免了烟气冲刷泄漏,其主要流程示意见图2。

3.4 烟机入口管线升级

三催化三旋出口至烟机入口管线尺寸为Φ1 624 mm×12mm,材质为0Cr18Ni9奥氏体钢,垂直段高40 980m,垂直段底部至烟机入口长21 328mm,原设计压力0.25MPa,设计温度700℃,采用热壁式结构,管线外为厚120mm的复合硅酸盐保温层,膨胀节为三波铰链式膨胀节,材质与管线相同。1998年6月投用,前后检修7次。

图2 四旋及临界喷嘴免维护系统流程示意

由于操作波动,生产过程中多次出现三旋出口温度大于设计值(700℃)的状况。2011年1月29日,在垂直管道下端膨胀节的下部和管道连接焊缝部位发生开裂,造成装置非计划停工,停工后对该管线进行检测,发现管道的多处焊缝有大小不一的裂纹存在。对有缺陷的部位进行补强处理,但该部位的管线已经严重威胁装置的安全运行。此次检修中对烟机入口管线进行整体更换,材质升级为1Cr19Ni10,两处膨胀节均更换升级。

3.5 余热锅炉出口增设复合相变换热器

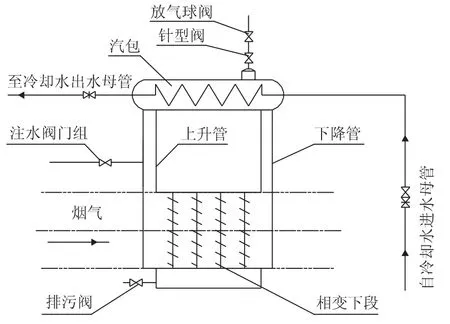

受余热锅炉取热能力的影响,检修前余热锅炉出口烟气在180~200℃,一般达不到控制指标180℃。烟气进脱硫塔之前,需要通过急冷段将温度降至160℃以下。余热锅炉出口烟气温度过高,一方面导致装置能耗上升,另外也增加了烟气脱硫塔冷却负荷。通过在余热锅炉出口增设复合相变换热器,将烟气中的余热进一步取出,能够将烟气温度降至150℃排放,通过Muller图计算发现,三催化烟气中SO2含量在700~800mg/m3(标准状态)的情况下,露点温度约为125℃,即烟气外排温度仍高于露点腐蚀温度[3]。将这部分热量综合利用,能够有效降低装置能耗。

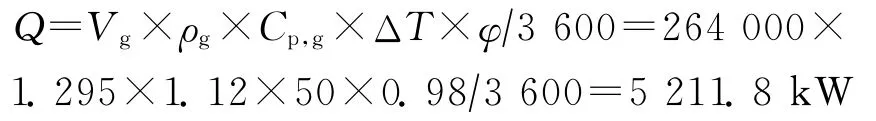

在余热锅炉出口烟气进湿法脱硫塔水平段增设复合相变换热器,通过两组并联换热器与烟气换热。换热器分为相变段及取热段两部分,相变段注入2 400kg除盐水,与烟气换热后蒸发为140℃(绝对压力约为361.1kPa),然后与气体分离单元来的换热水换热,通过换热器出口控制阀控制换热水返回温度高于95℃。烟气经复合相变换热器后温度降至150℃,进入湿法烟气脱硫塔脱硫除尘后达标排放。由于相变换热器受热面的最低温度大于140℃,高于烟气中SO2浓度在700~800mg/m3(标准状态)时的露点腐蚀温度,可避免对管壁的腐蚀,其流程示意见图3。

图3 复合相变换热器系统流程示意

使用复合相变换热器后,节能效果体现在以下几个方面:

(1)回收热量Q。

式中:Vg为烟气流量,Vg=264 000m3/h(标准状态);ρg为烟气密度,ρg=1.295kg/m3(标准状态);Cp,g为烟气比热,Cp,g=1.13kJ/(kg·℃);ΔT为复合相变换热器前、后的空气温差;φ为设备保热系数,取0.98。

(2)节约急冷用消防水5t/h。

(3)烟机发电量减少。烟机出口背压升高0.5kPa,发电量减少约300kWh/h。

按照250t/h的进料量计算,使用复合相变换热器后可降低能耗9.421MJ/t。按三催化2.0Mt/a的处理量计算,可节约能量18.84×106MJ/a。

3.6 衬里及膨胀节维护

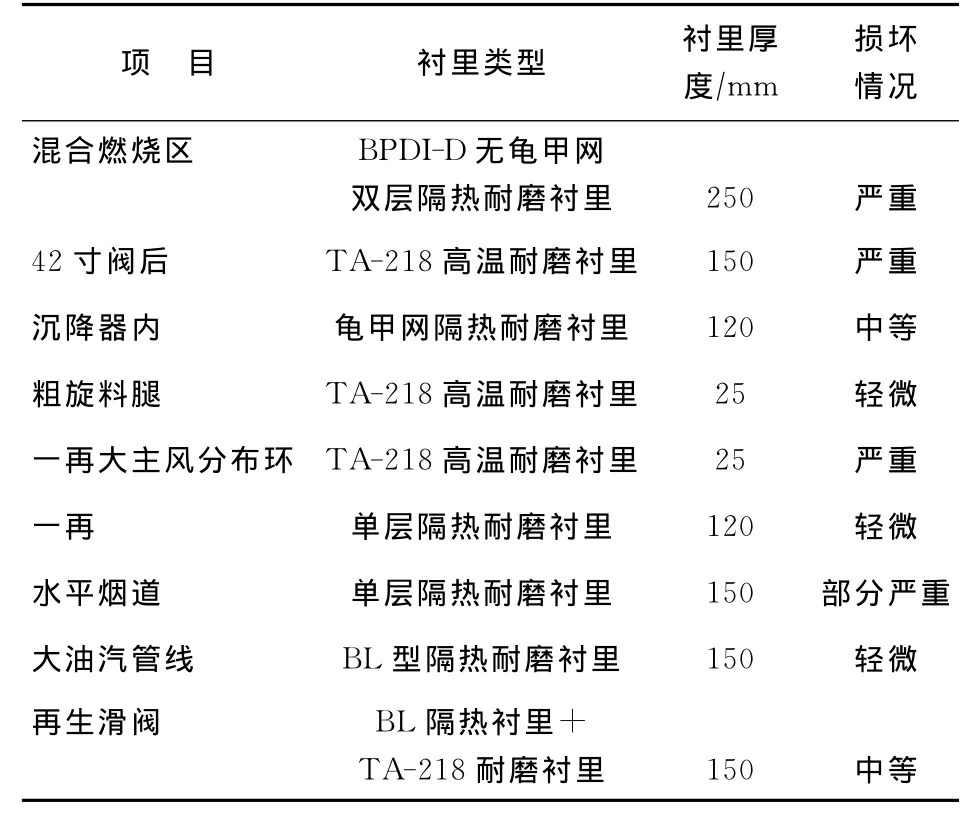

催化裂化装置的催化剂输送量大,催化剂循环线路以流化床为主,系统温度高(500~700℃),高温下硬的硅酸铝催化剂小球对设备有较强的冲刷作用,因此催化剂线路及烟气线路内部均采用隔热(耐磨)衬里,以降低壁温及防止催化剂冲蚀[4]。衬里类型及所用材料根据体系的不同要求而选用,一般提升管反应器、沉降器、外取热器及其连接管道等设备为龟甲网双层隔热耐磨衬里,再生器为无龟甲网单层隔热耐磨衬里,旋风分离器为龟甲网单层高耐磨衬里,外取热器与再生器连接管道内衬为双层隔热耐磨衬里结构[5]。三催化反应-再生系统不同部位的衬里结构及检修时发现的损坏情况如表4所示。

表4 反应-再生系统不同部位的衬里类型及损坏情况

从表4可以看出,衬里损坏部位有以下特点:①温度高、温度波动大的部位损坏严重。如烟气混合燃烧区,温度达到1 000℃且有100℃左右的波动范围,检修时发现衬里多处有贯穿性裂缝,垂直段底端10m高的衬里几乎完全损坏。②线速变化大、气流冲刷严重部位损坏严重。如22寸、42寸蝶阀后,由于烟气在阀体处收缩,速度急剧增加,阀后衬里龟甲网几乎全部脱落,导致阀后超温。一再大主风分布环是主风进入再生器的主要通道,主风从喷嘴喷出,夹带着床层催化剂剧烈冲刷附近设备,检修时发现分布环被吹豁约200mm×200mm,分布环表面衬里几乎全部脱落,局部仅剩γ钉。③轻微结焦有利于保护衬里。如大油汽管线及粗旋料腿,由于表面结了一层硬焦,光滑的焦块反而起到了一定的润滑作用,减轻了催化剂对衬里的冲刷,保护了衬里。

此次检修,对催化剂及烟气线路所有损坏的衬里进行了补强及大面积更换,衬里施工过程中,衬里材料配比、水灰比、龟甲网及侧拉环焊接质量、衬里涂抹、衬里养护及烘干均严格执行相应的国家标准,从源头上确保此次衬里的施工质量。同时对高温取热器出口、蒸汽过热器出口、三旋出口、烟机出口、余热锅炉入口的五处膨胀节进行整体更换,为再生烟气线路长周期运行提供条件。

4 结 论

针对催化裂化装置再生烟气线路的特点及长周期高效经济运行的需要,燕山分公司三催化在检修中对再生烟气线路进行了大量技术改造及设备升级:设置高温取热激波吹灰器、修复余热锅炉吹灰系统,余热锅炉出口设置复合相变换热器,可控制烟气外排温度降低到150℃,实现了节能降耗;对超温部位膨胀节、大面积衬里整体更换,保证设备本体安全;对烟机入口管线整体材质升级更换,在三旋出口增设四旋及临界喷嘴免维护系统。再生烟气线路运行平稳,达到了良好的效果。

[1]杨德凤,刘凯,张金锐,等.从催化裂化烟气分析结果探讨再生设备的腐蚀开裂[J].石油炼制与化工,2001,32(3):49-53

[2]胡敏.催化裂化烟气排放控制技术现状及面临问题的分析[J].中外能源,2012,17(5):77-83

[3]王凤平,李明,陈华,等.混合烟气体系露点温度的热力学分析[J].石油化工腐蚀与防护,2002,19(1):56-58

[4]周伟权.催化裂化设备衬里损坏原因分析及改进措施[J].石油化工技术与经济,2012,28(2):43-46

[5]付春晖.催化裂化装置衬里损坏情况分析及对策[J].石油化工设备技术,2010,31(5):26-28