氧化铝载体成型工艺条件研究

皮秀娟,盛 毅

(中国石化催化剂有限公司上海分公司,上海201507)

成型是指各类粉体、颗粒、溶液或熔融原料在一定外力作用下互相聚集,制成具有一定形状、大小和强度的固体颗粒的单元过程[1]。随着生产和科学技术的发展,成型工艺已渗透到许多重要行业中,化学工业的发展很大程度上依赖于催化剂的开发,而任何固体催化剂的制备均离不开成型工艺。

在原料和配方不变的条件下,催化剂的成型方法和工艺不同往往使催化剂具有不同的使用效果[2]。目前国内绝大多数工业催化剂的成型过程工艺都是由经验决定的,使得国产催化剂的堆密度、机械强度等物化性质波动较大[3]。近年来,国内外一些学者已经认识到催化剂成型方面的研究缺陷,并在此领域进行了一些研究工作[4-7],对成型过程中加入的添加剂性质、成型方式与催化剂机械强度、孔结构性质的关系进行了比较深入的研究,而有关成型工艺条件对催化剂比表面积、孔体积、机械强度等物化性质影响方面的研究还比较缺乏。

本研究利用氧化铝载体的工业成型设备,针对有机化工催化剂载体的制备要求,考察成型过程中各工艺参数的变化对捏合、挤条操作以及载体性质的影响,并优选出最佳成型条件,最终实现载体质量的精度控制。

1 实 验

1.1 载体成型

采用干混法制备氧化铝载体。将一定量的拟薄水铝石(江苏三剂实验有限公司生产)、γ-Al2O3、田菁粉和其它助剂加入捏合机中,混合均匀后加入含有一定量硝酸(用量为拟薄水铝石质量的2.0%)的水溶液捏合,采用立式液压挤条机挤条,孔板为三叶草形,当量直径约为1.2mm,控制载体长度为4~8mm。将成型后的载体先在60~150℃的烘箱中干燥8~16h,然后以200℃/h的升温速率升温至900℃焙烧3h,得到氧化铝载体。

1.2 载体表征

样品的侧压强度采用大连化工研究设计院生产的DL-Ⅱ型智能颗粒强度测定仪测定,按HG/T 2782—1996规定的技术要求,由仪器自动感应样品的破碎强度,并自动测算40颗样品的平均值。样品的磨耗率采用大连智能实验机厂生产的DGM-Ⅱ型多功能磨耗仪测定,按 HG/T 2066—2009规定的技术要求测定样品粉化的百分率。采用美国Micromeritics公司生产的TriSar-3000型物理吸附仪进行载体的N2物理吸附测试,样品经250℃脱气处理,在液氮温度下进行N2吸附,根据BET方程计算载体的比表面积,根据BJH方程计算载体的孔体积。

2 结果与讨论

2.1 水粉比对捏合过程及载体性能的影响

在载体成型过程中,通常需加入一定量的去离子水。所用去离子水的质量与物料中所含水的质量之和与干粉料质量的比值通常称为水粉比[8]。

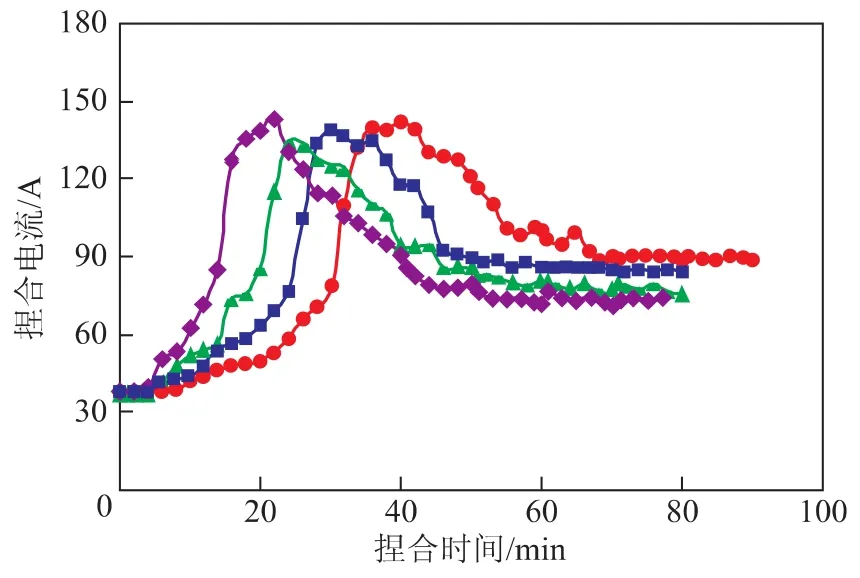

2.1.1 水粉比对捏合过程的影响 生产过程中发现,捏合机的电流在物料干捏过程中没有明显变化,但在湿捏过程中变化剧烈,这主要是物料在湿捏过程中不断发生胶溶反应导致的。因此,本研究对捏合过程的考察主要以捏合机的电流变化作为参考依据。

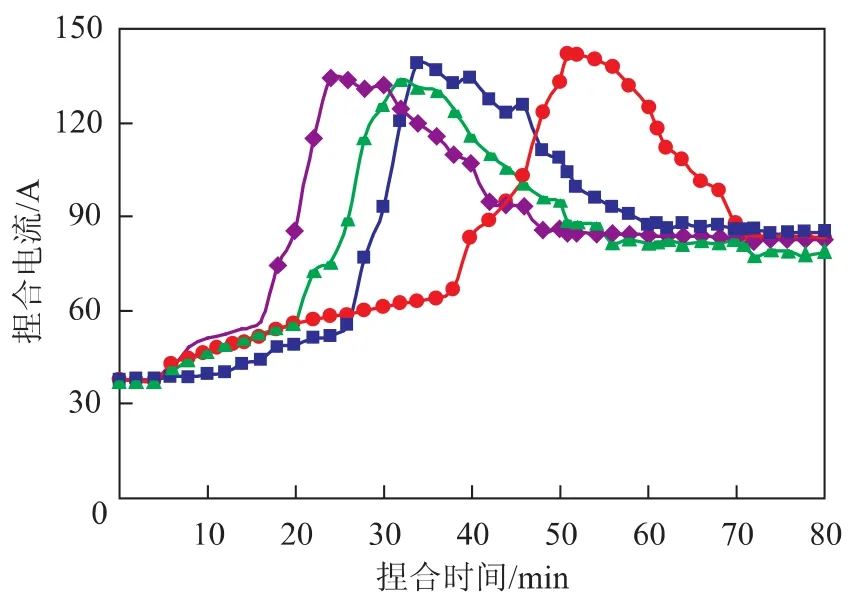

成型过程中分别采用1.30,1.37,1.43,1.50的水粉比,考察水粉比对物料胶溶过程的影响,结果见图1。从图1可以看出,不同水粉比时的捏合电流随捏合时间的变化规律基本一致,捏合电流先随捏合时间的延长缓慢增加,当捏合一段时间后,捏合电流急剧增大,增大到极大值后逐渐降低并趋于稳定。这一现象说明物料捏合过程主要经历3个阶段:①物理吸附阶段,此阶段主要是拟薄水铝石对硝酸溶液的吸附,将溶液中的H+束缚在大颗粒周围,但尚未发生明显的化学反应,因此捏合电流无明显变化;②胶溶反应阶段,此阶段的物料与吸附于其表面的H+作用而溶解为Al3+,使得固体颗粒表面的电荷增加,随着固体颗粒表面电荷的不断增加,粒子间的静电斥力也增大,固体颗粒原有的稳定被破坏,因此,这一过程的捏合电流急剧增加;③体系稳定阶段,随着H+的消耗殆尽,胶溶反应趋于结束,物料性质逐渐达到新的稳定状态,因此,此阶段的捏合电流不断降低直至稳定。

将捏合电流发生突跃的时间点定义为物料发生明显胶溶反应的起始点,后续捏合的时间定义为胶溶时间。从图1可以看出,捏合电流的突跃时间随着水粉比的增加而缩短,且水粉比越高,物料的胶溶时间也越短。这是由于水粉比高时可以缩短固体颗粒的物理吸附时间,且有利于H+在固体颗粒表面的分散,因此,有利于胶溶反应的快速进行。另外,水本身也具有较弱的胶溶作用。

图1 不同水粉比时胶溶时间与捏合电流的关系

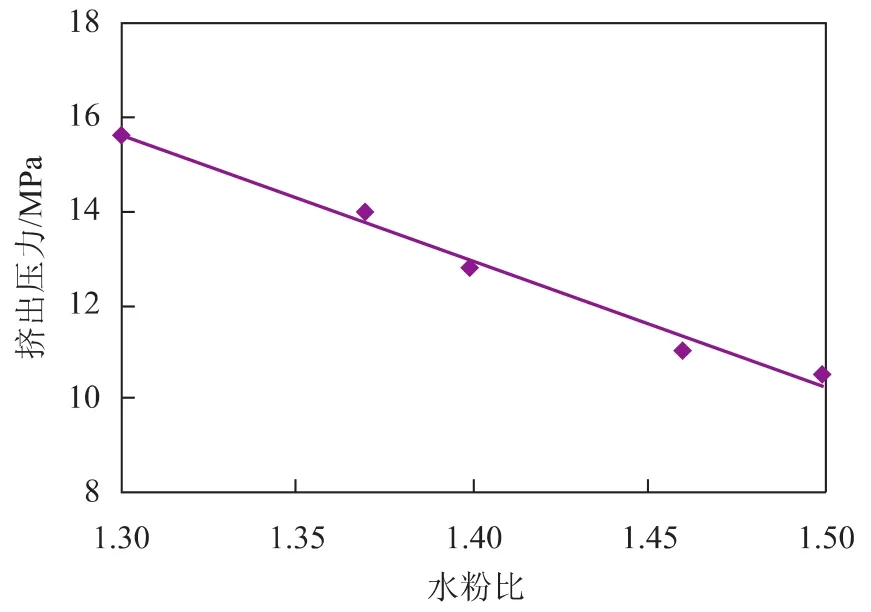

2.1.2 水粉比对挤出压力及载体性质的影响 对水粉比分别为1.30,1.37,1.40,1.46,1.50的捏合物料进行挤条试验,在物料胶溶时间、温度和挤出速率基本一致的条件下,考察水粉比对挤出压力的影响,结果见图2。从图2可以看出,挤出压力随着水粉比的增加而降低,且两者之间存在较好的线性关系,这主要是由于物料的湿度随着水粉比的增加而增加引起的。另外,实验过程中发现:当水粉比较低时,不仅挤出压力较高,且成型的载体表面较毛糙,这将增加催化剂制备过程中的落粉量;当水粉比较高时,挤出成型物软且易变形,不利于后续干燥操作的进行。因此,生产过程中需将水粉比控制在合适的范围内。

图2 水粉比与挤出压力的关系

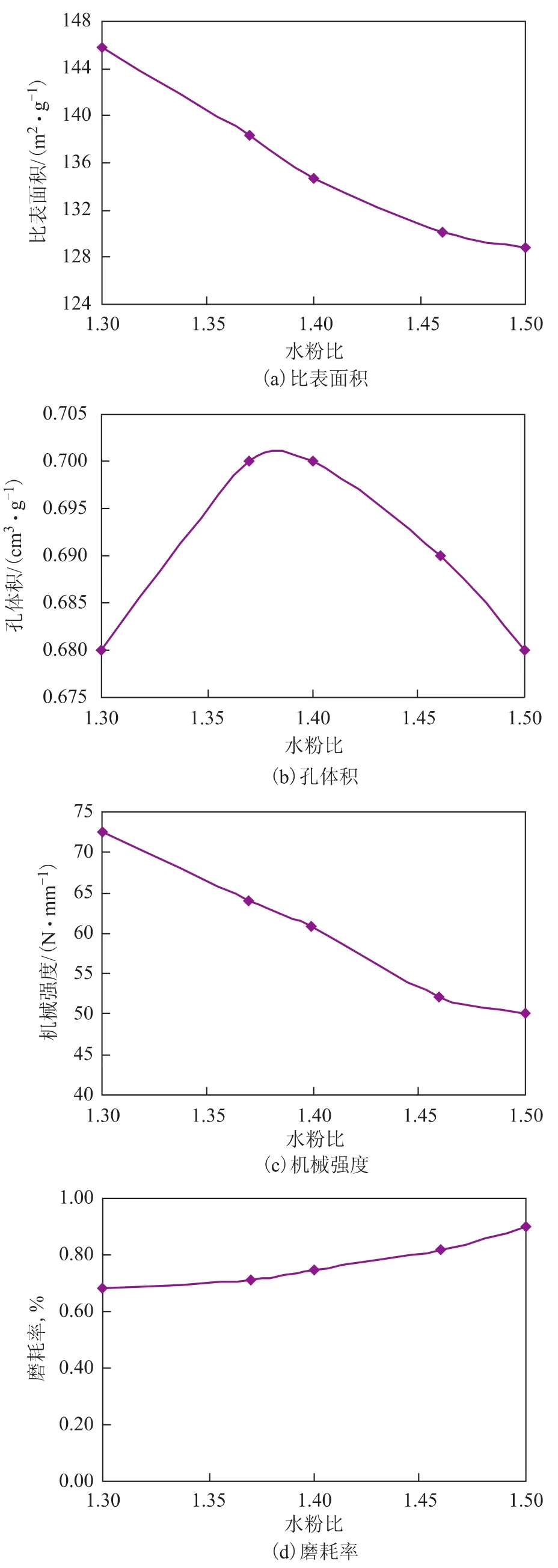

水粉比对900℃焙烧后载体比表面积、孔体积、机械强度和磨耗率的影响见图3。从图3(a)和图3(b)可以看出:载体的比表面积随水粉比的增加而降低;孔体积则随水粉比的增加先增加后降低,水粉比为1.37~1.40时孔体积达到最大值。氧化铝载体的孔主要来源于粒子间的空隙,孔的大小及形状完全取决于粒子大小、形状及堆积方式[9]。水粉比较低时,胶溶反应主要发生在拟薄水铝石粒子表面,胶溶反应后粒子表面富含的Al3+和则在液相中重新排布,从而在粒子表面形成双电层[10],双电层的存在使得粒子间相互排斥,从而使得粒子间的间隙变大,孔体积增加;水粉比过高时,胶溶反应渗透到拟薄水铝石粒子的深层,一次粒子及二次粒子的堆积状态随着胶溶反应的进行受到破坏,大孔数减少,孔体积降低。从图3(c)和图3(d)可以看出,载体的机械强度随水粉比的增加而降低,对应的磨耗率则随水粉比的增加而增加,这主要是由于水粉比过高时,使得拟薄水铝石颗粒间的结合力减弱引起的[11]。结合中国石化催化剂有限公司上海分公司对载体质量的要求,水粉比应控制在1.37~1.40为宜。

图3 水粉比与载体性质的关系

2.2 捏合机频率对捏合过程及载体性质的影响

在其它制备条件相同的条件下,考察捏合机频率对捏合过程及载体性质的影响。

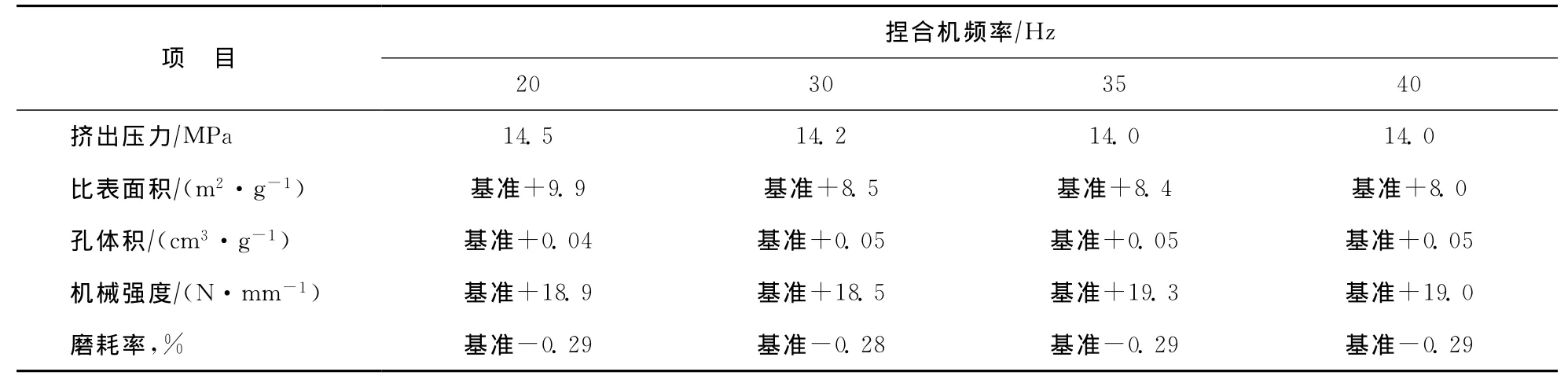

2.2.1 捏合机频率对捏合过程的影响 图4为不同捏合机频率下捏合时间与捏合电流的关系。从图4可以看出,捏合电流在不同频率下的变化规律基本一致,但捏合电流突跃的时间有所不同,当频率分别为20,30,35,40Hz时,捏合电流发生突跃的时间分别为40,27,23,20min左右。将捏合机频率与突跃时间作乘积处理后发现,不同捏合机频率下,物料发生明显胶溶反应时捏合机桨叶的转动圈数基本一致(约48 000圈),这说明在其它制备条件相同时,物料开始发生明显胶溶反应时对捏合机的转动要求是基本一致的。另外,从图4还可以看出,不同捏合机频率时,物料完成胶溶反应的时间均在30min左右,这说明捏合机的转动情况对胶溶反应速率没有明显的影响。

图4 不同捏合机频率下捏合时间与捏合电流的关系

2.2.2 捏合机频率对挤出压力及载体性质的影响 在胶溶时间相同的条件下,考察捏合机频率对载体挤出压力及900℃焙烧后载体性质的影响,结果见表1。从表1可以看出,载体的挤出压力随捏合机频率的增加而略有降低,但捏合机频率对载体性质没有明显的影响。这主要是由于捏合机频率对物料的胶溶反应速率基本没有影响,胶溶时间相同时,不同捏合频率下的物料性质基本相近。

根据捏合机频率对捏合过程及载体性质的综合影响,从降低能耗和工耗的角度考虑,正常生产时,捏合机频率宜先调至35Hz,待胶溶反应开始后再降低至20Hz。

2.3 物料温度对捏合过程及载体性质的影响

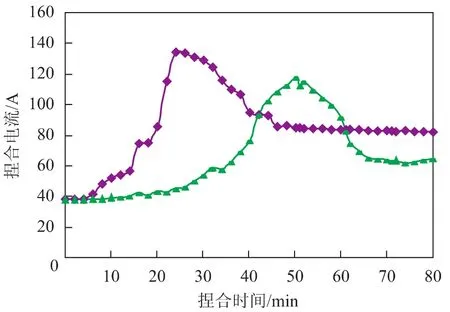

将在捏合机外部引入循环冷却水系统和无冷却系统进行对比,考察物料温度对捏合过程、挤出压力及载体性质的影响。

表1 捏合机频率对载体挤出压力及其性质的影响

2.3.1 物料温度对捏合过程的影响 无循环冷却水时,挤条时的出料温度达到62℃左右;而通入循环冷却水时,出料温度在40℃左右,两者相差约22℃。图5为在有、无循环冷却水时捏合时间与捏合电流的关系。从图5可以看出:通入循环冷却水后,捏合电流的突跃时间明显延后,但电流峰值持续的时间明显延长,且捏合电流整体明显降低;另外,无循环冷却冷水时,捏合电流达到稳定的时间约为48min,而通入循环冷却冷水后,捏合电流达到稳定的时间约为64min。以上结果表明,通入循环冷却水后,物料胶溶反应的时间明显延长,这主要是因物料升温速率降低而导致的胶溶反应速率变慢所引起的。

图5 有、无循环冷却水时捏合时间与捏合电流的关系

2.3.2 物料温度对挤出压力及载体性质的影响

在其它制备条件相同的条件下,考察捏合机外部引入循环冷却水与否对载体成型压力及其焙烧后载体性质的影响,结果见表2。从表2可以看出:胶溶时间相同时,通入循环冷却水条件下,物料的温度明显降低,挤出压力略有增加,说明物料温度对挤出压力有一定的影响;另外,通入循环冷却水时,载体的比表面积、孔体积和机械强度均有所增加,磨耗率有所下降。出现上述实验结果的可能原因是:通入循环冷却水后,物料升温速率降低,抑制了部分胶溶剂进入拟薄水铝石粒子的深层,从而使得胶溶反应基本都发生在拟薄水铝石晶粒的表面;另外,通入循环冷却水时,胶溶反应速率降低,有利于在液相中的重新排布,从而使得不同粒子周围形成的双电层较为均匀,减少了假溶胶现象的发生,这些因素都有利于孔体积、比表面积和机械强度的增加。

表2 循环冷却水对挤出压力及载体性质的影响

2.4 最佳工艺条件的确定

以上研究结果表明,水粉比、捏合机频率及物料温度等因素对捏合过程、挤出压力以及载体质量的影响程度不同。综合各因素的影响,确定最佳生产工艺条件为:水粉比1.37~1.40,捏合机频率先调至35Hz、待胶溶反应开始后降低至20Hz,捏合机外部通入循环冷却水。

为了验证所确定工艺条件的合理性,进行了4组稳定性生产试验,生产过程中的工艺参数和载体性质见表3。从表3可以看出,4次试样得到载体的比表面积、孔体积、机械强度和磨耗率等性质变化幅度均较小,实现了载体质量的精度控制。另外,与原工艺相比,采用最佳生产工艺后,载体合格率提高了9.6百分点,能耗降低15百分点左右,生产成本降低约5百分点。

3 结 论

(1)水粉比对物料的胶溶反应过程及载体性质影响明显。水粉比较低时,胶溶反应主要集中在拟薄水铝石粒子的表面,随着水粉比的增加,胶溶反应逐渐渗透到拟薄水铝石粒子的深层;胶溶反应的变化使得载体的比表面积和机械强度随着水粉比的增加而不断减小,孔体积则是先增加后减小。

(2)物料发生明显胶溶反应时,不同捏合机频率下桨叶转动圈数基本一定。捏合机频率越高,开始胶溶反应的时间也越早,但是捏合机频率对胶溶反应速率基本没有影响,对载体性质也没有明显影响。

(3)引入循环冷却水后,物料升温速率和胶溶反应速率降低,有利于胶溶反应集中在拟薄水铝石粒子的表面进行,从而促进载体比表面积、孔体积以及机械强度的提高。

(4)氧化铝载体成型的最佳生产工艺条件为:水粉比1.37~1.40,捏合机频率先调至35Hz、待胶溶反应开始后降低至20Hz,捏合机外部通入循环冷却水。采用最佳生产工艺后,载体的合格率提高9.6百分点,能耗降低15百分点左右,生产成本降低约5百分点。

[1]苏玉蕾,何丰,李华波.催化剂成型工艺及技术研究[J].工业催化,2013,21(4):11-15

[2]赵云鹏,邓启刚.5A分子筛催化剂成型的研究[J].齐齐哈尔大学学报,2004,2(4):7-9

[3]姜浩锡,张继炎,王日杰.成型压力对固体催化剂模压成型过程的影响[J].石油化工,2003,32(11):962-966

[4]王桂茹,韩翠英,王祥生.催化剂成型工艺条件对催化剂性能的影响[J].辽宁化工,1990(2):6-9

[5]朱毅青,彭琥,和成刚.潮汐镍基负载型催化剂成型工艺条件研究[J].工业催化,2005,13(3):40-43

[6]Li Yongdan,Li Xiumin,Chang Liu,et al.Understandings on the scattering property of the mechanical strength data of solid catalysts:A statistical analysis of iron-based high-temperature water-gas shift catalysts[J].Catal Today,1999,51(1):73-84

[7]Stiles A B.Catalyst Manufacture:Laboratory and Commercial Preparations[M].New York:Marcel Decker Inc,1983:173

[8]王涛,史蓉,王继龙,等.乙苯脱氢催化剂成型工艺研究[J].石化技术与应用,2012,30(5):407-410

[9]季洪梅,凌凤香,沈智奇,等.胶溶剂用量对氧化铝载体物化性质的影响[J].石油与天然气化工,2012,40(5):437-447

[10]Yang J,Mei S,Ferreira J M F,et al.Fabrication of rutile rodlike particle by hydrothermal method:An insight into HNO3peptization[J].Colloid Inter Sci,2005,283(1):102-106

[11]胡晓丽,姚文君,王书峰,等.成型工艺条件对加氢脱硫催化剂载体机械强度的影响[J].当代化工,2013,42(2):135-140