客车弹出式舱门侧翻保护方案的研究*

那景新,张苹苹,杨志超,王 童

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

前言

随着客车运输业的迅猛发展,客车发生重特大交通事故的数量也呈上升趋势,造成的生命财产损失非常巨大[1]。侧翻是大客车的主要事故类型之一,客车载客量大,其侧翻往往造成众多人员伤亡,属于大型交通事故[2]。因此改善客车侧翻安全性已成为各生产厂商和研究单位亟待解决的关键问题之一[3-4]。

前期的研究发现,客车底架在侧翻过程中基本是不变形的,侧翻碰撞的能量主要依靠侧围结构和顶盖结构的变形来吸收[5]。由于客车自身结构的限制,无法像轿车一样增加固定吸能元件(如增加吸能盒、采用压溃结构形式等),因此客车目前采用的主流方法是增加侧围结构、顶盖结构和接头连接处结构的强度,从而改善客车侧翻安全性[6],但这些方法都不同程度地增加了车身结构的质量,与轻量化思想相矛盾[7],因此须开拓新的思路来提高客车侧翻安全性。

1 弹出式舱门方案的提出

针对上述问题,本文中考虑到客车发生侧翻时侧翻倾角到达临界角位置时到车身与地面碰撞接触时有1s左右的时间间隔。同时,发现现有客车的行李舱和检修舱等的舱门都是分布在客车的两侧,所以在尽量不增加成本的前提下,将现有舱门设计成一种合理的活动吸能的弹出式舱门机构。该机构在车辆正常行驶时收起,不影响客车的外观尺寸;在侧翻将要发生时,利用这大约1s的时间迅速展开,先于车身结构与地面碰撞接触,来抵抗侧翻过程中的碰撞载荷,并利用活动吸能结构吸收碰撞能量[8],从而保证乘员的生存空间。客车弹出式舱门展开示意图如图1所示。

1.1 弹出式舱门机构设计

弹出式舱门机构由倾角传感器、弹出装置和弹出式舱门结构等部分组成,其中弹出式舱门结构包含舱门结构(图2)、拉板结构和腰梁下立柱结构。它们形成三角支撑结构,先于车身结构与地面碰撞接触,发生塑形变形以吸收碰撞能量。图3为弹出式舱门结构的侧视图和主视图,其中1为腰梁下立柱,2为舱门立柱,3为拉板,4为舱门横梁,5为铰链结构,图中表示了各构件的安装位置。舱门立柱通过铰链同时与腰梁下立柱的顶端和拉板的一端相铰接,拉板的另一端与腰梁下立柱的底端相铰接。图4为客车封闭环正视图,明确表示了弹出装置、舱门结构和拉板的连接关系。弹出装置6的底部通过铰链与行李舱地板横梁相铰接,上部通过铰链与舱门立柱中上部相链接。弹出装置的运动形式为可伸缩的往复运动,弹出时位于弹出装置气缸底部的气体发生器急速产生大量气体推动活塞沿着气缸方向向外弹出,活塞顶部与舱门结构相铰接,由活塞的直线运动和气缸底部铰链的转动带动舱门结构以与腰梁下立柱铰接的铰链为中心使舱门结构向外翻转,同时由于舱门立柱与两段折叠式拉板相铰接,通过舱门结构的外翻带动折叠式拉板展开,直至拉板被拉直,此时完成行李舱舱门的弹出,并达到设定的理想舱门外翻角。

1.2 弹出式舱门机构的可行性分析

为验证所设计的弹出舱门机构的合理性,应用CATIA软件对该机构进行了DMU运动分析和干涉分析。

截取客车一个车身段的腰梁下立柱和部分底架结构来建立带有弹出式舱门机构的分析模型,如图5所示,整个机构共包含18个杆件。

对该机构进行干涉分析,得到干涉分析结果矩阵如图6所示,右上三角区域为接触检查区域,其中,有标记的方格表示两杆件存在间隙,无标记的方格表示两构件相接触。由此可以看出,所设计的机构可行,该机构各杆件不发生运动干涉。图7为舱门机构的展开运动过程示意图。

2 侧翻仿真方法的验证

为验证本文中侧翻仿真方法的正确性,建立了普通舱门客车车身段侧翻仿真模型,然后进行侧翻仿真分析,并对该车身段进行侧翻试验。

2.1 车身段有限元模型

图8为所建立的普通舱门客车车身段侧翻仿真模型。试验制定的车身段结构如图9所示。车身段侧翻仿真模型的各杆件截面形状、厚度、材料属性和计算载荷与试验完全一致,并将模型的整体质量和质心位置调整到与试验相同。所建立的仿真模型共有303 849个单元,303 390个节点,其中单元的最小边长为6mm,最大边长为10mm。

2.2 仿真结果与试验对比

2.2.1 测点选取

为确定侧翻试验车身结构对生存空间的侵入量,在车身段乘员生存空间的外边界上选取测量点,并在相应测量点处安装钢针,将试验过程中钢针的剩余量,即生存空间试验点到侧窗立柱的最近距离作为验证指标[9]。车身段前、后端各设置7个测量点,它们根据生存空间从上往下排列,第1测量点与生存空间顶部相距50mm,然后依次相隔100mm布置一个测量点,如图10所示。

2.2.2 结果数据对比

对所建立的有限元模型进行侧翻仿真分析。图11为有限元车身段侧翻仿真分析的最大变形图与由高速摄影机拍摄到的车身段试验的最大变形图对比。由图可见,车身段仿真模型变形形式和程度与试验结果大致相同。

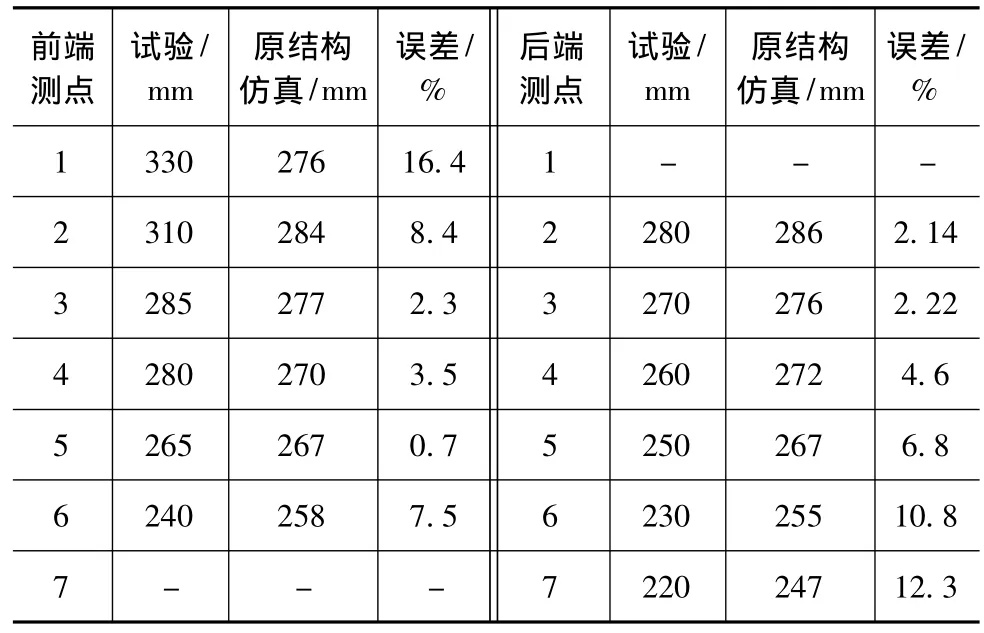

表1为车身段侧翻试验与仿真的结果数据及误差分析。

表1 车身段侧翻试验与仿真结果数据及误差分析

由表1可知,仿真中生存空间前端相对后端变形稍小的趋势与试验一致,且仿真结果与试验数据较为接近。前端测点7和后端测点1由于试验过程中钢针脱落,无法记录试验结果。对其余12个试验点进行统计,得到仿真与试验结果的平均误差为6.47%,由此可以验证本文中采用的侧翻仿真方法的正确性。

3 弹出式舱门方案效果验证

为更加准确直观地说明弹出式舱门对客车侧翻安全性的影响,验证弹出式舱门方案的效果,将原舱门改为弹出式舱门,其余结构不变,仍采用原舱门车身段模型结构,仿真计算的条件也保持不变,进行有限元仿真分析[10]。图12 为弹出式舱门车身段侧翻仿真最大变形图。

由图11和图12可以看出,两车身段均未侵入生存空间,但弹出式舱门车身段侧翻仿真的变形明显比原舱门车身段的变形小。根据仿真结果和程序统计计算结果可知,原舱门车身段结构生存空间未侵入的最小距离为245mm,而弹出式舱门车身段的生存空间未侵入的最小距离为657mm,安全性能提升显著。

为更直观地说明弹出式舱门在提高侧翻安全性方面所起的作用,还统计了车身段模型最大变形时各构件的吸能情况,其中舱门结构吸收了12.6kJ的能量,拉板吸收了0.367kJ的能量,而车身段吸收的总能量为41.26kJ,可见弹出式舱门所吸收的能量占车身段吸收总能量的31.43%。由此可知增加弹出式舱门可明显提高客车侧翻安全性。

4 结构轻量化效果分析

增加弹出式舱门后客车的上部结构变形明显减小,客车的抗侧翻能力得到了有效改善,从而为结构轻量化提供了改进空间,所以在侧翻变形量相同的情况下,可以考虑对上述的弹出式舱门车身段结构进行轻量化改进。

为满足新法规ECER66要求[11],原车身段结构在已满足结构静态性能要求的车身结构基础上,专门针对侧翻主要变形部位进行了加强,如图13所示,加强了封闭环下腰梁接头强度,加强了顶盖并焊梁处的结构强度,加强了窗腰梁下立柱并在地板上四边形框架加了斜拉板等。

为保证车身结构的强度刚度等静态性能,只针对上述的局部加强处进行轻量化设计,即将封闭环下腰梁接头处的厚度由4mm改为2mm,顶盖并焊梁处加强结构的厚度由3mm改为 2mm,窗腰梁下立柱的厚度由4mm改为2mm,并且去掉了地板上四边形框架处所加的斜拉板等。

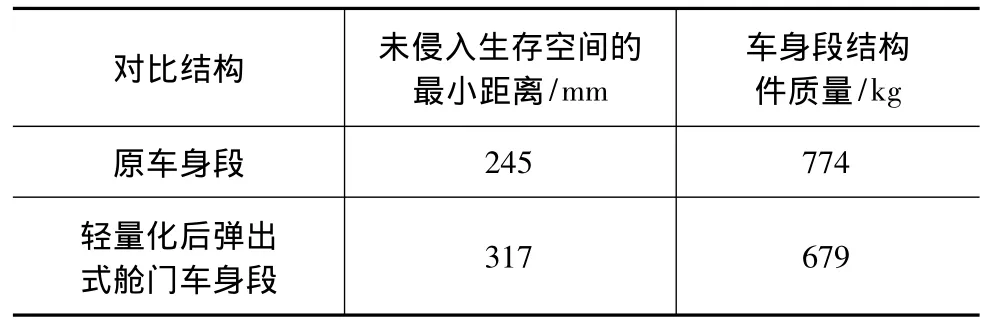

对轻量化后的弹出式舱门车身段结构进行了侧翻仿真分析,其侧翻仿真最大变形图如图14所示。表2为两种车身段结构生存空间侵入量和车身结构质量的对比。结果表明,客车车体在满足ECE R66法规对生存空间要求的前提下,弹出式舱门车身段结构和原舱门车身段结构的生存空间量大致相同,弹出式舱门车身段不仅保证了侧翻安全性,还使车身段结构件质量减轻了12.27%,实现了车身结构轻量化。

表2 两种车身段结构生存空间侵入量和结构件质量的对比

5 结论

根据现有客车特点,提出了一种弹出式舱门的方案,大大提高了客车的抗侧翻性能,有效解决了客车侧翻安全性与轻量化设计之间的矛盾。通过试验验证和仿真结果对比分析表明,如果保证客车的侧翻安全性能相同,则可以通过增加弹出式舱门保护装置来实现客车车身结构轻量化的设计目标。

[1]周宇,雷正保.客车动态翻滚试验仿真研究[J].汽车科技,2005(5):37-39.

[2]那景新,杨昆,龚磊,等.客车侧翻分析中的梁—壳混合分析模型研究[C].中国客车行业发展论坛2008年中国客车学术年会论文集.西安:陕西科学技术出版社,2008:64-68.

[3]Clifford C Chou,Christina D Wagner,King H Yang.A Review of Math-based CAE Tools for Rollover Simulation[J].International Journal of Vehicle Safety,2008,3(3):236 -275.

[4]高水德,张绍理,姚常青.国外客车被动安全研究[J].客车技术与研究,2006(3):7-10.

[5]Niii N,Nishijima Y,Nakagawa K.Rollover Analysis Method of a Large-sized Bus[J].JSAE Review,1996,17(1):95.

[6]Nakagawa K,Ootsubo T.Crash Simulation of a Passenger Car[C].SAE Paper 900464.

[7]Erich Mayrhofer,Hermann Steffan,Heinz Hoschopf.Enhanced Coach and Bus Occupant Safety[C].19th International Technical Conference on the Enhanced Safety of Vehicles.Washington,USA:2005.

[8]顾力强,林忠钦,赵亦希,等.轿车保险杠低速碰撞试验研究[J].上海交通大学学报,2003(1):137 -140.

[9]Kang Kyoung-Tak,Chun Heoung-Jae,Park Jong-Chan,et al.Design of a Composite Roll Bar for the Improvement of Bus Rollover Crashworthiness[J].Composites Part B,2012,43(4):1705 -1713.

[10]Luis Castejón,Jesus Cuartero,Antonio Miravete,et al.Simulation and Testing of Composite Buses Roll Over[C].SAE Paper 2004-01-0741.

[11]Gursel K Turgut,Gurserli Serap.Analysis of the Superstructure of a Designed Bus in Accordance with Regulations ECE R66[J].Gazi University Journal of Science,2010,23(1):71-79.