基于EMD和关联维数的再制造发动机性能的研究*

陈成法,孙长库,安相璧,李树珉

(1.天津大学,精密测试技术及仪器国家重点实验室,天津 300072; 2.军事交通学院军用车辆系,天津 300161)

前言

在发动机运行状态研究中,振动信号中往往包含着丰富的信息,故在发动机研究中得到了广泛的应用[1-2]。目前,振动信号的分析处理方法较多,包括短时傅立叶分析和小波分析等,但这些方法在处理非平稳信号时都具有较大的局限性[3-4],经验模态分解方法(empirical mode decomposition,EMD)基于信号的局部特征时间尺度,能把复杂的信号函数分解为有限的本征模态函数(intrinsic mode function,IMF)之和,而且表现了信号内含的真实物理信息。

再制造发动机在节能环保和资源循环利用等方面具有巨大的优势,因此得到了世界各国的重视[5-6]。由于发动机结构复杂、运动部件众多,加之再制造工艺的复杂性,再制造零部件的质量稳定性不好,再制造发动机的性能也很难得到保证。如何评价再制造发动机的性能,以保证再制造发动机的质量,是一个重要的研究内容。本文中采用振动信号与EMD分解方法来研究再制造发动机的性能,并将相关系数和关联维数引入研究中,提出一个振动综合度评价指标,并将其应用于再制造发动机研究中。

1 EMD分解

EMD分解是解决非线性和非平稳振动信号的一种有效方法,其本质是通过数据的特征时间尺度来获得本征波动模式,然后对数据进行分解,找到本征模态函数(intrinsic mode function,IMF)。EMD的分解过程基本步骤[7]如下。

(1)找到信号x(t)的所有的局部极值点,然后用三次样条插值将所有的局部极大值点和局部极小值点连接起来,形成上包络线和下包络线。

(2)计算上、下包络线的均值,记为m1(t),原始数据x(t)减去m1(t),得到h1(t)为

如果h1(t)是一个IMF,那么它就是信号x(t)的第一个IMF。

(3)如果h1(t)不是一个IMF,则将h1(t)作为原始数据,重复步骤(1)和(2)得到上下包络线的平均值,记为m11(t),计算下式:

并判断是否满足IMF的条件,如果不满足,则重复循环,直到h1k(t)是一个IMF,即

记c1(t)=h1k(t),则称c1(t)为信号x(t)的第1阶IMF。

(4)将c1(t)从x(t)中分离出来,得到

将r1(t)作为原始数据重复步骤(1)~(3),得到x(t)的第2个满足IMF条件的分量c2(t),重复循环n次,得到信号x(t)的n个满足IMF的分量。这样就有

当rn(t)成为一个单调函数不能再从中提取满足IMF的分量时,循环结束。这样就把任何一个信号x(t)分解为n个基本模式分量c(t)和一个残量rn(t)之和,即

2 相关系数

如何分析各个IMF分量对原始信息的保留程度,也就是IMF分量与原始信号的关联程度,是研究中的一个重要问题,本文中采用相关系数来表征IMF分量与原始信号之间的相关性。

在EMD的分解过程中,由于局部均值数值计算方法的差值误差和边界效应的影响,会使振动信号经验模式分解产生的各分量与原始数据的相关性不同。

定义各IMF分量与原信号相关系数[8]为

式中:μi为分量Ci(t)的均值;μ为原信号S(t)的均值;σi为分量Ci(t)的标准差;σ为原信号S(t)的标准差。

由于

根据Cauchy-Schwarz不等式可知

因此,0≤ρ≤1。

3 关联维数及振动综合度

3.1 关联维数

设{xi},i=1,2,3,…,n,是以采样间隔 T 获得的信号时间序列,将其嵌入到m维的欧式空间Rm中,得到一个向量集:{J(Xi,m)},i=1,2,3,…,L,这个过程称为空间重构,其元素记为 Xi,m=(xi,xi+τ,…,xi+(m-1)τ)T,i=1,2,3,…,L。其中,L=N - (m -1)τ,τ是延迟时间,m是嵌入维数。从这L个向量中任意选定一个参考向量Xi,m,计算其余L-1个向量到 Xi,m的距离为

对所有的向量Xi,m重复这一过程,得到关联函数为

式中:i,j=1,2,3,…,L;r为重构后相空间的标度;H(s)为Heavside函数。则关联维数的定义为

3.2 振动综合度

振动综合度通常包含3个物理量:位移、速度和加速度,一般振动信号就包含了振动综合度的相关信息[9]。振动信号经EMD分解后,振动综合度就被分解到各IMF分量中。为了研究再制造发动机的振动特性,将相关系数与关联维数结合起来,提出一个振动综合度指标。

关联维数反映了IMF分量的动态结构,而相关系数则表示了各IMF分量与原始数据之间的相关性(即IMF分量对原始数据的贡献率),将二者进行结合,并取均方根值,即

式中:Ld为振动综合度;Di为各IMF分量的关联维数;ρi为各 IMF分量的相关系数;k为 IMF分量数目。

振动综合度反映了再制造发动机的振动特性,可以用来研究发动机的再制造水平。

4 试验研究

某型发动机进行了曲轴再制造,将其进行台架试验,并采集4个转速下的振动信号。试验时,发动机转速分别为 800、1 000、1 300、1 800r/min,采样频率为12 800Hz,采样点数为8 192。为了使研究具有可比性,又对性能良好的发动机进行了台架试验,采集800、1 300、1 800r/min 3个转速下的振动信号,采样频率和点数与再制造发动机相同。

图1为再制造发动机在转速为800r/min时振动信号及EMD分解结果。EMD分解后,共得到11个IMF分量和一个残差rn(t)。从图中可以看出,各个IMF分量包含了不同的时间尺度,使信号特征在不同的分辨率下显露出来。实际上,EMD方法类似一种主成分提取方法,分解结果中的IMF分量包含了原始信号的信息。

将各振动信号进行EMD分解后,计算IMF分量的相关系数,如表1所示。其中,信号1~4为再制造发动机的振动信号计算得到的各IMF相关系数,信号5~7为正常状态发动机(未再制造)的振动信号计算得到的各IMF的相关系数。从表中可以看出,信号1~4的各IMF分量的相关系数呈逐渐递减的趋势,而信号5~7的各IMF分量的相关系数差别不大,主要集中在0.1左右。这说明再制造发动机由于再制造误差使发动机振动状态发生了变化,经EMD分解后的IMF分量包含了这种变化,而正常状态的发动机振动信号经EMD分解后的各IMF分量对原始信号的贡献差别不大,这也说明了正常状态发动机振动状态的平稳性。

在EMD分解的基础上,计算各信号与IMF分量的关联维数,结果如表2所示。从表中可以看出,除信号4外,其他信号的关联维数都大于2而小于3,再制造发动机振动信号的关联维数与正常状态发动机并没有明显的区别。与相关系数类似,信号1~4的IMF分量的关联维数主要呈递减趋势,而信号5~7的IMF分量的关联维数先减小而后逐渐增大。

表1 相关系数计算结果

表2 关联维数计算结果

为了研究再制造发动机的再制造水平,将相关系数和关联维数结合起来,求解各振动信号的振动综合度,计算结果如表3所示。从表中可以看出,再制造发动机的振动综合度均大于0.5,4个信号中有3个振动综合度大于或接近1。3个正常状态发动机振动信号的振动综合度都在0.3左右,最大值不超过0.4。这就将再制造发动机的再制造水平进行了量化,振动综合度越小,再制造水平越高,随着数值的增大,再制造水平逐渐下降。

表3 各振动信号的振动综合度

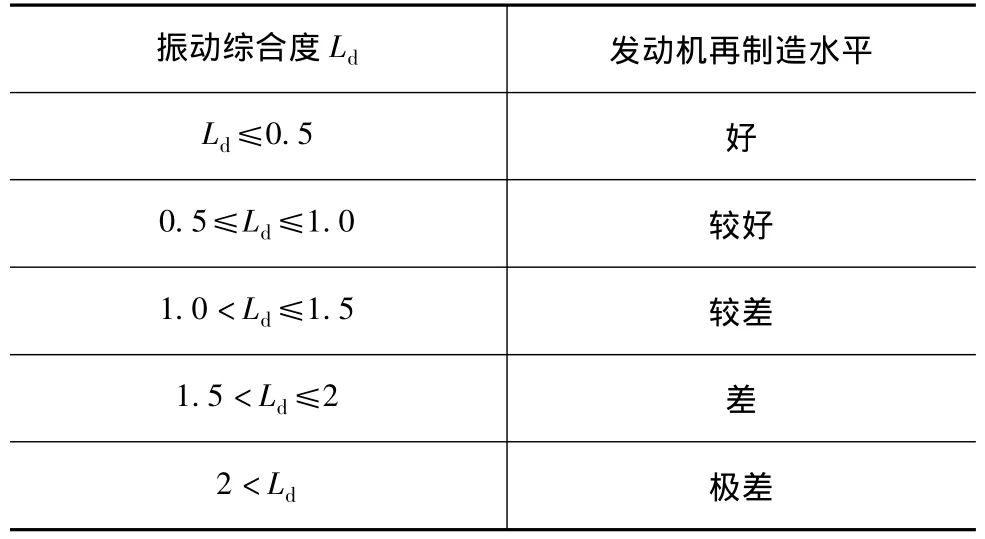

在机械设备故障诊断研究中,许多研究者将健康的概念用于机械设备运行状态的研究[10-12],基于这一思路,本文中将振动综合度作为评价发动机的再制造水平的指标。根据再制造发动机各种状态下的振动信号振动综合度均值来评判发动机再制造水平,并将发动机再制造水平分为好、较好、较差、差和极差5个等级,如表4所示。

表4 发动机再制造水平与振动综合度之间的对应关系

前面分析的再制造发动机的振动综合度均值为0.897 1,对照表4,其再制造水平较好,但是振动综合度接近较差的边缘,其再制造水平还可以进一步提高。

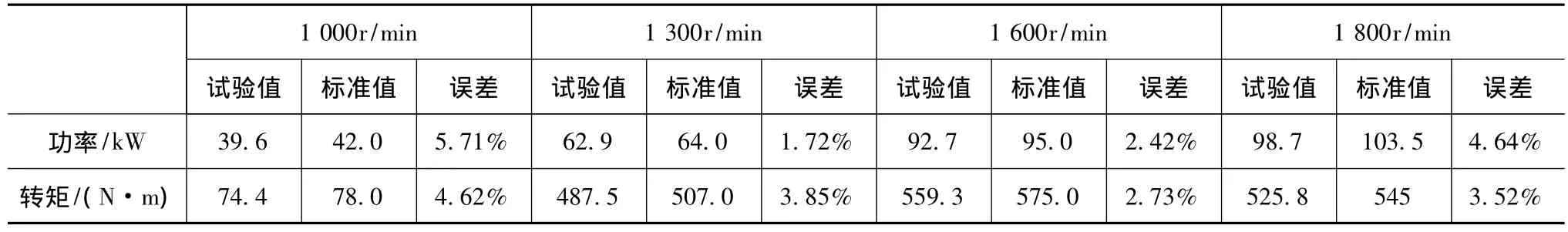

为了验证振动综合度用于评价再制造发动机再制造水平的有效性,对再制造发动机进行外特性试验,4个转速情况下的再制造发动机功率及转矩如表5所示。从表5中可以看出,在转速为1 000r/min时,其功率误差达到了5.71%,转矩误差也达到了4.62%,在转速为1 800r/min时功率误差也较大,这说明在某些转速情况下,再制造发动机的性能与原发动机的性能有一定差距。而在其它转速情况下,再制造发动机的性能与原机的性能差距较小,这和综合振动度得到的结论一致,证明振动综合度可以作为发动机再制造水平的评价指标。

表5 再制造发动机性能对比表

5 结论

(1)将EMD分解方法引入再制造发动机的振动信号处理中,并采用相关系数表示各IMF分量与原始信号的相关性,计算了再制造发动机和正常状态发动机IMF分量的相关系数。

(2)利用关联维数分析IMF分量的动态结构,并将相关系数与关联维数结合起来,提出了评价再制造发动机再制造水平的指标—振动综合度。

(3)建立了发动机再制造水平与振动综合度之间的关系,并经实例分析了再制造发动机的振动信号,得到了振动综合度,表明其再制造水平较好。通过对再制造发动机外特性试验中功率和转矩数据的分析,证明振动综合度可以用来评价发动机再制造水平。

[1]Bo Lin,Qin Shuren,Liu Xiaofeng.Theory and Application of Wavelet Analysis Instrument Library[J].Chinese Journal of Mechanical Engineering(English Edition),2007,19(3):464 -467.

[2]Smith H Cary,Akujuobi C M,Hamory Phil,et al.An Approach to Vibration Analysis Using Wavelets in an Application of Aircraft Health Monitoring[J].Mechanical Systems and Signal Processing,2007,21:1255 -1272.

[3]蔡艳平,李艾华,石林锁,等.基于EMD-WVD振动谱时频图像SVM识别的内燃机故障诊断[J].内燃机工程,2012,33(2):72-78.

[4]张德祥,汪萍,吴小培,等.基于EMD和非线性峭度的齿轮故障诊断[J].振动、测试与诊断,2012,32(1):56 -61.

[5]徐滨士.再制造工程的现状与前沿[J].材料热处理学报,2010,31(1):10 -14.

[6]V Daniel R Guide Jr,Gilvan C Souza.Performance of Static Priority Rules for Shared Facilities in a Remanufacturing Shop with Disassembly and Reassembly[J].European Journal of Operational Research,2005(146):341 -353.

[7]程军圣,于德介,杨宇.基于支持矢量回归机的Hilbert-Huang变换端点效应问题的处理方法[J].机械工程学报,2006,42(4):23-31.

[8]蔡艳平,李艾华,王涛,等.基于EMD-Wigner-Ville的内燃机振动时频分析[J].振动工程学报,2010,23(4):430 -437.

[9]张正松.旋转机械振动监测及故障诊断[M].北京:机械工业出版社,1991.

[10]Yan R Q,Gao Robert X.Rotary Machine Health Diagnosis Based on Empirical Mode Decomposition[J].Transaction of the ASME,J.Vibr.Acoust.,2008,130(2)

[11]顾煜炯,董玉亮,杨昆.基于模糊评判和RCM分析的发电设备状态综合评价[J].中国电机工程学报,2004,24(6):189-194.

[12]张英锋,马彪,郑长松,等.基于油液光谱分析的PCA-AHP综合传动健康状态评价研究[J].光谱学与光谱分析,2010,30(4):1008-1011.