半干法循环流化床脱硫反应器内构件研究进展

黄学静,徐文青,魏耀东,汪军盛,朱廷钰

(1中国科学院过程工程研究所北京市过程污染控制工程技术研究中心,北京 100190;2中国石油大学(北京)化学工程学院过程装备实验室,北京 102249)

半干法循环流化床脱硫反应器内构件研究进展

黄学静1,2,徐文青1,魏耀东2,汪军盛1,朱廷钰1

(1中国科学院过程工程研究所北京市过程污染控制工程技术研究中心,北京 100190;2中国石油大学(北京)化学工程学院过程装备实验室,北京 102249)

常规脱硫反应器存在着床内气固流动不均匀、脱硫剂利用效率低等问题。安装内构件可以破碎气泡和颗粒团聚,改善流化质量,强化脱硫反应器内的气固传质和反应过程,提高脱硫效率。本文介绍了近年来半干法循环流化床脱硫反应器内构件的研究现状,主要介绍了惯性式内构件、钝体式内构件、孔板式内构件、复合型内构件;阐述了各种内构件的形式及特点,其中惯性式内构件能够强化气固分离,但不能优化流场;钝体式内构件能够增强反应器内气固湍动程度,但对轴向混合影响不大;孔板式内构件能够均布流场,但易堵塞;复合内构件能够改善流化性能,强化气固接触,但床层压降较高。通过对装有不同内构件的循环流化床脱硫反应器中气固两相流动特点的分析,指明了各类内构件对流化床内气固流动的作用原理及优缺点,综合床层压降及颗粒浓度分布,并根据现有流化床脱硫反应器内构件特点提出了促进气固高效接触、降低床层压降等新型内构件的开发方向。

循环;流化床;反应器;脱硫;内构件;传质

循环流化床半干法脱硫反应器一般为空塔设计,存在着气固两相之间的传质和反应不均匀、进而导致脱硫剂利用率和脱硫效率低问题。为了强化脱硫反应器内部脱硫效率,研究者针对设备和工艺技术等方面,一直在不断进行改进,主要措施是在脱硫反应器内设置内构件。设置内构件改变了脱硫反应器的流场,增强流化床的颗粒内循环,从而改善流化床的传质性能和反应性能。但各类型内构件的结构不同,作用方式有很大的不同,有的内构件可抑制并破碎气泡;有的内构件可以改善颗粒在床内停留时间分布;还有的内构件可以造成强烈的湍流状态,提供了连续的颗粒接触和颗粒碰撞,使得吸收剂表面的反应产物不断地磨损脱落,避免了吸收剂活性的下降[1-6]。同时这些内构件还存在很多的不足,限制了其应用的推广,也还有很大的改进空间。因此,对于内构件的研究和改进,是目前提高流化床半干法脱硫反应器性能的主要措施之一。为此,本文对目前烟气脱硫反应器常用的4种内构件,即惯性式内构件、钝体式内构件、孔板式内构件、复合型内构件进行了分析,提出今后改进的方向和措施。

1 惯性式内构件

图1 惯性式内构件

惯性式内构件大多安装在流化床上部或顶部,如图1所示,有漏斗形、挡板形、槽形等结构。操作中脱硫剂上行经过惯性内构件,因惯性作用而分离回落,与上行的烟气产生气固湍流接触,并显著改善脱硫剂在床内的停留时间分布[7-8]。德国WULEF公司[9]开发了RCFB双循环脱硫工艺,在流化床顶部安装了挡板。此挡板具有一定倾角,有预除尘作用,能够实现颗粒大量返混,提高了气固两相之间的接触效率,同时出口烟气的温度和露点的平衡均能够得到有效的控制,维持了脱硫剂持续的反应活性,脱硫效率得到大幅度提高。Mabrouk等[10]针对内循环流化床,在反应器出口加入V形、∧形板,可以明显影响颗粒停留时间分布和颗粒轴径向分布,强烈地改变了气固两相的流动结构,但是加入内构件之后,流化床床层压降明显增大。V形板是优化流场的较好选择,然而在某些表观气速下,其压降和空塔结构差别不大。对于∧形板,只有其高度离内部提升管出口距离较小时才能发生较好分离效果。

马鸿良[11]通过在流化床顶部安装百叶窗分离器,发现部分脱硫剂沿壁面发生回流,强化了内部循环,提高了固体颗粒浓度,有效地减轻了外部除尘设备负担,同时可以增大颗粒之间的摩擦,使颗粒表面不断更新,提高了脱硫剂的利用率。高建民等[12]通过在脱硫器顶部出口附近布置槽形分离器,使出口质量流率波动幅度呈逐渐平缓趋势,维持了流化床内的质量守恒,并稳定了流场。Sung Won Kim[13]在提升管顶部出口安装了一个文丘里收缩段,收缩段伸入冲击箱。在冲击箱内放置挡板分离器,可以拦下上升气流中的多数颗粒。对于此种结构,存在着一个从密相悬浮上升流到快速流态化的过渡区。

由于出口效应的影响,流场在流化床顶部会发生一定的偏转,张锡梅[14]在流化床反应器顶部后墙安装了一种偏置结构内构件,此内构件呈台阶状,如图2所示,这种偏置内构件能够明显地改变流化床顶部区域流场的分布,安置此内构件,流化床顶部流动依然呈环-核流动结构,然而其核心区明显向前墙侧偏转。靠近偏置内构件的流动区域,颗粒流动发生明显偏转,而且径向流动明显加剧,这在一定程度上削弱了出口效应的影响。

图2 偏置结构

为了增加气固流动的湍动程度,使气固高效接触,研究者做了大量工作。杨柳春[15]发现在流化床反应器顶部扩大段架设挡板时,如图3所示,流化床密相区向上转移至扩大段底部,气流携带颗粒进入流化床扩大段后,因为截面扩大而导致气速降低,气流携带颗粒能力减弱,在重力作用和挡板的拦截下,上行颗粒发生转向,颗粒沿流化床壁面回流,流化床整体呈现出强烈的环-核流动结构。Hesrick等[16]在流化床内安装挡板,并且在挡板上开设气体分布孔,挡板的开孔率随流化床的高度不同而不同,从而实现了气流在不同高度上的均匀分布,最终达到了气固两相高效接触的目的。在流化床脱硫反应器内也可以安装多层内构件,如此可以将流化床反应器沿轴向有效地分为若干个区,而且内构件之间出现了稀相区,降低了扩散阻力,能够有效地改善流化床反应器内气固间的传质传热效果[17-19]。郝志刚[20]通过在流化床顶部安装多个水平多孔挡板,发现当增大挡板间距时,反应器床层压降增大,虽然颗粒停留时间稍有增长,但挡板之间节涌增强,大小颗粒在床内停留时间差别不明显,此对大颗粒反应十分不利。而且当挡板间距增大时,床层压降波动明显增大,流化床内气固流化质量变差。当挡板间距较小时,床层压降波动比较较小;当挡板间距等于流化床直径时,可以形成稳定均匀的流化状态。

图3 流化床顶部渐扩段架设挡板

惯性分离装置安装在流化床顶部,节约占地空间。架设挡板虽然能够改善流化床反应器中气固传质效果,但是挡板之间颗粒浓度分布具有中间密、两头稀的特点,对进一步提高传质效果有所限制。而且架设多层挡板使主床压降增大,能耗增高。经研究发现整个脱硫塔的压力损失主要集中在分离装置上,因此研究压降较小的惯性式内构件具有重要意义。

2 钝体式内构件

钝体内构件的加入可以使流通截面积发生改变,如图4所示,当气固混合物流过钝体时,可以产生很强的涡流,从而使边壁区与中心区的相互作用得到加强,大大提高了流化床反应器内颗粒的湍动程度,使颗粒脉动强度增加4~5倍,提高了气固传质效果[21-23]。甘宁俊等[21]发现加入钝体构件之后,可以对气流产生明显的截流作用,使气固两相流经钝体构件时加速,在钝体构件尾部,颗粒浓度明显减小,但是床层安置钝体构件处局部阻力有所增大。固体颗粒流经钝体构件后,其运动惯性开始减小并产生回流,从而消除了传统流化床内近壁面处的颗粒浓环,使气固传质效率显著提高。引入钝体构件后,气体径向扩散系数可以提高1个数量级,达到1000cm2/s,使气固混合更加均匀。虽然颗粒径向分布能够得到改善,但流化床截面颗粒平均浓度却有所降低,在一定程度上限制了脱硫反应速率。

图4 钝体内构件[23]

图5 对称内构件[22]

为了使气固重新分布,并维持较高的截面颗粒浓度分布,研究者开始研究多个钝体式内构件组合对流化床反应器内气固流动特性的影响。Wang等[22]为了强化气固反应,在流化床中部安装了对称钝体内构件,如图5所示。此钝体内构件可以使边壁回流的浓颗粒层与流化床壁面发生脱离,床层截面上沿径向颗粒浓度趋于均匀,利于反应的进行。在内构件上方,截面颗粒浓度明显增高,颗粒径向均匀性得到改善;在内构件下方,内构件对流场的作用要比在上方弱。当内构件尺寸较大时,对气固两相流动影响较大,不仅能够增强轴向、径向气固混合程度,而且增强了颗粒内循环,局部提高了截面颗粒浓度,改变了浓度场。内构件尺寸较小时,虽然对径向混合有一定作用,但不能明显提高床层颗粒浓度。沿流化床反应器轴向位置,交叉安装多个内构件,对流场可以产生波浪性扰动,使气固接触更加充分。

虽然钝体内构件的加入会改善颗粒浓度和颗粒速度的径向分布,但刘会娥[23]发现加入钝体内构件后,如果流化床流通面积过小,会造成床层阻力过大;如果流通面积过大,则对气固流动、混合效果不明显。为了强化气固混合效果并使床层阻力尽可能小,特设计底部为抛物面形钝体式内构件,如图4所示。此钝体内构件上段为圆柱体,下段表面为抛物面,能够减少钝体底部的磨损,又能使流过钝体内构件的流体产生很强的涡流,增加了气固两相径向的混合能力。此钝体内构件的加入,可以显著增强颗粒径向混合能力,大大提高了颗粒间传质传热效果,并且能使颗粒在流化床内停留时间分布曲线有所改变,但不能提高固体颗粒的轴向混合能力。

尽管钝体式内构件可以使流化床反应器边壁区的脉动速度增强,破坏反应器边壁区原有的颗粒浓环,增强颗粒的径向混合能力,但并不能从根本上改变流化床床层内的空穴-颗粒团两相结构,因而不能提高颗粒轴向的混合能力。加入钝体式内构件之后,如何改善流化床反应器中颗粒的轴向混合能力,将会是一个很有潜力的课题。

3 孔板式内构件

孔板是常用的布风装置之一,如图6所示。良好的布风装置,能够使流体进入流化床时达到均匀分布,并且能够加快气相对固体颗粒的加速效应,缩短流化床反应器的入口长度,从而提高了床层的利用效率。而且良好的布风装置可以消除流化床反应器下部的流场偏转,有利于提高脱硫剂的均匀分布。

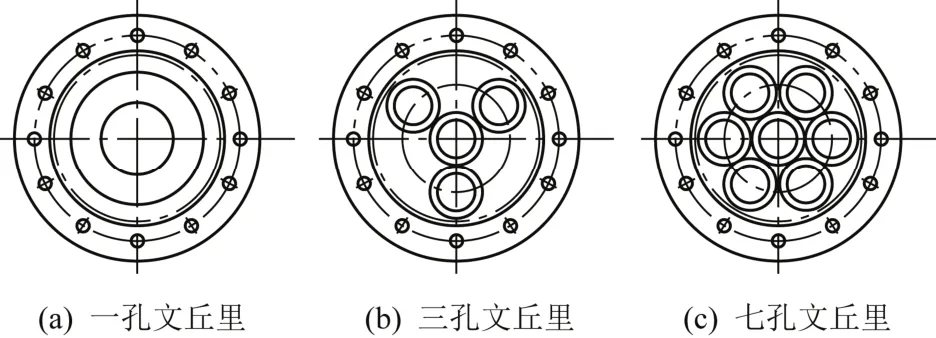

李鹏飞等[24]在流化床反应器内安装不同的文丘里布风装置,如图7所示,发现在相同的喉口面积下,七孔文丘里布风装置要比一孔、四孔文丘里布风装置床层压降损耗少。安置七孔文丘里布风装置,流化床内颗粒浓度较大,而且流态稳定,流化效果较好。布风口处颗粒湍动程度加强,颗粒分布更加均匀,流化床内颗粒平均浓度稳定。流化床床层压降稳定,波动较小[25]。彭聚涛等[26]也发现在流化床反应器底部安装多管文丘里进气装置,可以明显降低压降,而且脱硫器内流场达到均匀分布。王涛等[27]在流化床底部安装了倾斜布风板板,采用非均匀分段布风,通过数值模拟计算,发现可以造成颗粒内部的循环,能够改善颗粒在流化床内的径向分布,而且在布风板倾斜20°时可以达到最优效果。

图6 孔板式内构件

图7 3种形式文丘里结构

循环流化床脱硫反应器存在着轴、径向颗粒分布不均匀等问题,在流化床反应器内架设孔板式内构件,可以有效地改善循环流化床反应器内颗粒浓度的轴、径向分布。郑传根等[28]采用孔板式内构件,改变了气固两相流的湍流流型,固体颗粒从流化床边壁处的大尺度回流变为床层全截面上的小尺度回流。孔板式内构件能够改变气体流型,增大流化床边壁处的颗粒浓度。选用孔板式内构件,能够造成颗粒在床层内的局部回流。多孔板构件若为截面均匀开孔,则流化床中心区颗粒浓度有所提高,但边壁处颗粒浓度也很高,而且不均匀度较大,颗粒浓度径向分布波动较大。研究人员进一步发现,缩小孔板直径,使孔板与流化床壁面留出一缝隙,则不均匀度能够改善。孔板式内构件对气固流动特性的影响与操作条件有很大的关系:给定气速和颗粒流率,总会发现一个与之对应的最佳环宽,最佳环宽度随气速增加而减小,随颗粒流率增加而增大[29-31]。

孔板式内构件的影响范围基本上在相当于循环流化床床层直径的范围内,受表观气速、颗粒循环量的影响较小。虽然在流化床反应器内加入孔板内构件可以提高床层颗粒平均浓度,但是对于提高气固两相在的径向传质效果影响不大。而且流化床反应器内安装孔板内构件,由于气流方向正对床层,床层易形成沟流,如果孔板开孔较小,则孔板处易发生堵塞。

4 复合型内构件

传统内构件仅考虑颗粒群分布和气固传质问题,未考虑内构件对流场的有效引导。安装传统内构件,流化床床层压降波动幅度比较大,使流化床的利用效率降低。Hao[32]在文丘里布风装置上增加了旋流片,如图8所示,使气流旋-直复合流动。加入旋流片,使流化床反应器内气流切向动量大为增强,流化床内气流扰动强烈,气固湍动程度得到增强,湍流输运能力增强,流化床床层截面流场的对称性增强。旋-直复合流化,使流动更加均匀,而且流化床底部能量耗散加快,气流流动达到均匀状态所需的时间大为减少。采用旋流叶片,可以消除流化床反应器水平入口造成的回流,消除了流场在流化床内的偏斜。而且脱硫剂在流化床反应器内高浓度高速度循环运转,冲刷作用得到增强,传质传热能力得到增强,促进了液滴干燥,能够有效地缓解床层内黏壁现象。张立强[33]也发现流化床底部增加旋流结构后,流化床壁面浓度急剧增加,为空塔结构时的30~50倍。流化床反应器的主反应区位于流化床的中下部,积极地促进了气固传质效果,提高了脱硫反应效率。

图8 旋-直复合结构[32]

为了对颗粒群进行有效扰动和对流场有效引导,朱廷钰等[34]在流化床反应器内加设了一种含导流板和扰流板的复合型内构件,如图9所示。此内构件可以防止流化床在高速操作条件下产生气垫和气节,能够有效促进颗粒群在流化床内的更新,并能显著提高气固两相的接触效率,而且减少了固体颗粒对内构件的磨损,提升了循环流化床的操作弹性。

Kim[36]在提升管内边壁安装螺旋形的圆管内构件,如图10所示,发现相同的实验操作条件下,安装此内构件的提升管要比光滑提升管气体上升速度高,在高表观气速下,安装内构件的提升管颗粒浓度要比光滑提升管低,而且所测颗粒固含率与滑移通量模型计算的数据十分吻合。张丽等[37]采用脉冲示踪法,考察了反应器内流体的停留时间分布,发现安装螺旋形内构件能够强化气固混合效果,使浓度径向分布更加均匀。

图9 复合内构件[34]

图10 螺旋内构件

Harris[38]为了准确测量颗粒停留时间分布,在流化床出口横向安装了一个喷射装置,从而获得适当的边界特征。此喷射装置可以获得定义良好的测量边界,使测量样品混合完全,而且测量粒子不会沉积在喷射装置内。

复合型内构件往往结构复杂,制作成本高,并且由于其复杂的结构容易导致形成死角,使颗粒堆积阻塞,限制了气固接触效率。复合型内构件压降也比较大,为下游除尘带来负担。

5 结 语

从最初的惯性式内构件,到钝体式内构件,再到孔板式内构件、复合内构件,人们都在以破碎气泡、增加颗粒回流、改善颗粒停留时间分布、提高气固接触效率为研究目的。对于惯性式内构件,虽然可以增加返混并改善脱硫剂在流化床内停留时间分布,但对气流不具备引导作用。钝体型内构件与惯性式内构件相比,可以明显改变颗粒径向混合能力,使径向混合能力显著增强,但对轴向混合影响不大。孔板式内构件虽然可以使气流分布更加均匀,但是容易形成沟流,而且开孔较小时易发生堵塞,其增加湍动的效果不如其他3种内构件明显。复合型内构件虽然可以改善流场分布,但由于流通路径比较曲折,容易发生堵塞,形成颗粒流动的死区,减少气固接触的机会,而且床层压降也较大。因此,强化气固两相间接触仍是今后内构件研究的重点方向。另外,加入内构件使床内流动更加复杂,有待于充分开展包括综合床层压降、径向、轴向颗粒浓度分布等各种因素影响的实验及理论研究。

[1]高金龙. 半干法脱硫系统反应器内固体颗粒浓度分布的测量与优化[D]. 杭州:浙江大学,2013.

[2]Zhu J X,Salah M,Zhou Y. Radial and axial voidage distribution in circulating fluidized bed with ring-type internals[J].Journal of Chemical Engineering of Japan,1997,30(5):928-937.

[3]Saha A K,Muralidhar K,Biswas G. Vertex structures and kinetic energy budget in two dimensional flow past a square cylinder[J].Computers & Fluids,2000,29(6):669-694.

[4]魏飞,杨艳辉,金涌. 内构件对于高密度提升管流体力学行为的影响[J]. 化工学报,2000,51(6):806-809.

[5]李少华,孙英博,王虎. 脱硫塔内构件的布置对温度场影响的数值模拟分析[J]. 沈阳工程学院学报:自然科学版,2013(1):19-22.

[6]谭金生,黄昌凤. 循环流化床脱硫塔流场数值模拟与入口导流板结构优化[J]. 中国煤炭,2013,8(7):89-92.

[7]吕建燚,李定凯,祁海鹰. 影响循环流化床烟气脱硫效率的床结构因素分析[J]. 锅炉技术,2004,35(6):35-38

[8]赵旭东,马春元,董勇,等. 75t/h锅炉双循环流化床烟气脱硫装置研制及应用[J]. 中国电力,2002,35(3):62-65.

[9]徐贤忠. 高效回流式循环流化床烟气脱硫及除尘技术[J]. 电力环境保护,2002,18(2):30-34.

[10]Mabrouk R. Exit effect on hydrodynamics of the internal circulating fluidized bed riser[J].Powder Technology,2008,182:406-414.

[11]马鸿良. CFB-FGD塔内壁面回流与返混过程的试验研究[D]. 济南:山东大学,2007.

[12]高建民,秦裕琨,高继慧,等. 循环流化床脱硫塔内流场及气固分离特性数值模拟[J]. 热能动力工程,2006 ,21(5):487-490.

[13]Sung Won Kim. Flow structure and thickness of annular downflow layer in a circulating fluidized bed riser[J].Powder Technology,2004,142:48-58.

[14]张锡梅. 循环流化床内结构布置对气固流动特性影响的试验研究[D]. 杭州:浙江大学,2010.

[15]杨柳春. 内循环流化床烟气脱硫装置研究[J]. 化学工程,2006,34(7):50-53.

[16]Hesrick Brian W,Meadows Rolling,Nguyen Thuy,et al. Stripping process with disproportionately distributed openings on baffles:US,6780308 B1[P]. 2004-08-24.

[17]Wei Xiaolin. Characterizing particle dispersion by image analysis in ICFB[J].International Journal of Heat and Mass Transfer,2006,49:3338-3342.

[18]Yang Ning. CFD simulation of concurrent-up gas-solid flow in circulating fluidized beds with structure-dependent drag coefficient[J].Chemical Engineering Journal,2003,96:71-80.

[19]Todd Pugsley. Exit effects in circulating fluidized bed risers[J].The Canadian Journal of Chemical Engineering,1997,75(6):1001-1010.

[20]郝志刚. 内构件流化床内颗粒停留时间分布及压降的研究[J]. 过程工程学报,2006,6(2):359-363.

[21]甘宁俊,蒋大洲,白丁荣,等. 内置钝体对快速流化床中颗粒浓度分布的影响[J]. 高校化学工程学报,1990,4(3):273-277.

[22]Wang Cuiping. Experimental study of the effect of internals on optimizing gas-solid flow in a circulating fluidized bed[J].Powder Technology,2008,184:267-274.

[23]Liu hui’e. Hydrodynamics and solids mixing behavior in a riser with blunt internals[J].Chinese J. Chem. Eng.,2003,11(4):371-376.

[24]李鹏飞,章敬泉,朱晓华. 循环流化床入口结构对流态化效果影响比较[J]. 环境工程,2011,24(9):82-85.

[25]刘玲,卢平. CFB-FGD文丘里管阻力损失与结构优化的数值模拟[J]. 环境科学与技术,2013,6(9):154-158.

[26]彭聚涛,孙国刚,朱喆. 循环流化床烟气脱硫反应器进气结构的流场模拟及优化[J]. 石油学报:石油加工,2013,9(4):641-646.

[27]王涛,曹长青. 倾斜板流化床颗粒内循环的直接模拟研究[J]. 青岛科技大学学报:自然科学版,2013,34(4):382-386.

[28]郑传根,董元吉,张文楠,等. 内部构件对循环流化床颗粒径向分布的影响[J]. 化工冶金,1990,11(4):296-302.

[29]Zhou Yuegui. Hydrodynamics of gas-solid flow in the circulating fluidized bed reactor for dry flue gas desulfurization[J].Powder Technology,2011,205:208-216.

[30]Xu Jing,Zhu J X. Experimental study on solids concentration distribution in a two-dimensional circulating fluidized bed[J].Chemical Engineering Science,2010,65:5447-5454.

[31]Kaewklum Rachadaporn,Kuprianov Vladimir I. Experimental studies on a novel swirling fluidized-bed combustor using an annular spiral air distributor[J].Fuel,2010,89:43-52.

[32]Hao Xiaowen. Composite fluidization in a circulating fluidized bed for flue gas desulfurization[J].Powder Technology,2012,215:46-53.

[33]张立强. 集成内循环双速流化床脱硫塔内气固两相流动的试验研究[J]. 电站系统工程,2008,24(1):24-26.

[34]朱廷钰,何京东,荆鹏飞. 一种用于循环流化床反应器中的扰流型复合构件:中国,101293189A[P]. 2008-10-29.

[35]孙丹,刘国栋,李响,等. 上直-下旋干式循环流化床脱硫反应器:中国,101496991A[P]. 2009-08-05.

[36]Kim H Y. Flow pattern and flow characteristics for counter-current two-phase flow in a vertical round tube with wire-coil inserts[J].International Journal of Multiphase Flow,2001,27:2063-2081.

[37]张丽,谢桂兰,刘云义,等. 复合扰流柱的螺旋内构件反应器内流体的宏观混合[J]. 过程工程学报,2010,10(6):1071-1075.

[38]Harris A T. Particle residence time distributions in circulating fluidized beds[J].Chemical Engineering Science,2003,58:2181-2202.

Studies on internal componnets in semi-dry circulating fluidized bed desulfurization reactor

HUANG Xuejing1,2,XU Wenqing1,WEI Yaodong2,WANG Junsheng1,ZHU Tingyu1

(1Beijing Engineering Research Center of Process Pollution Control,Institute of Process Engineering,Chinese Academy of Sciences,Beijing 100190,China;2Process Equipment Laboratory,College of Chemical Engineering,China University of Petroleum,Beijing,Beijing 102249,China)

Traditional desulfurization reactors have disadvantages such as nonuniform flow structure and low desulfurizer utilization efficiency. The internals in CFB(circulating fluidized-bed) have advantages of breaking bubbles and particle aggregation,improving the quality of the fluidization,enhancing the mass transferring and the desulphurization process,resulting in higher desulfurization efficiencies. This paper summarized studies on internal components in semi-dry circulating fluidized bed desulfurization reactors,including inertial separator,bluff-body internals,orifice internals and compound internals,and the forms and the characteristics. The inertial internals can intensify the gas-solid separation but have no influences on optimizing the flow field;the bluff-body internals can enhance the turbulence in the reactor but cannot affect the axial mixing;the orifice internals can make the flow field uniform but have disadvantages of blocking;and the compound internals can improve thefluid properties and strengthen the contact of gas-solid phase but make the pressure drop high. The flow characteristics of both gas and solid in fluidized bed with various internals were illustrated,and the advantages and disadvantages of various types of internals were discussed. Considering the variety features of pressure drop and the particles concentration with different internals,the direction such as promoting the gas-solid contact with high efficiency and reducing the pressure drop of the CFB for future development was discussed.

circulating;fluidized-bed;reactor;desulfurization;internals;mass transfer

TQ 050.3

A

1000-6613(2014)10-2540-07

10.3969/j.issn.1000-6613.2014.10.004

2014-03-11;修改稿日期:2014-04-08。

国家863计划(2011AA060802,2012AA062501)、国家科技支撑课题(2012BAB18B03)及环保部行业科研专项(201209005)项目。

黄学静(1989—),男,硕士研究生,从事工业烟气处理研究。联系人:朱廷钰,研究员,博士生导师。E-mail tyzhu@home. ipe.ac.cn。