甲醇制烯烃反应动力学及反应器模型研究进展

文尧顺,南海明,吴秀章,关丰忠,孙保全

(1中国神华煤制油化工有限公司,北京 100011;2中国石油大学(北京)重质油国家重点实验室,北京 102249)

特约评述

甲醇制烯烃反应动力学及反应器模型研究进展

文尧顺1,2,南海明1,吴秀章1,关丰忠1,孙保全1

(1中国神华煤制油化工有限公司,北京 100011;2中国石油大学(北京)重质油国家重点实验室,北京 102249)

甲醇制烯烃(MTO)工艺是现代煤化工领域的研究热点,MTO反应动力学及其反应器模型研究是高效反应器开发和工业装置操作优化的基础。本文综述了甲醇制烯烃反应动力学研究进展,详细论述了机理型动力学模型、八集总动力学模型、五集总动力学模型,指出集总动力学模型适用于描述MTO反应过程,如何考虑水、积炭等因素的影响是MTO动力学研究的难点和关键。结合现有动力学模型,评述了MTO反应过程在工业规模的固定床反应器、提升管反应器、循环流化床反应器、湍动流化床反应器中产物分布和转化率模拟情况,结果表明:循环流化床反应器和湍动流化床反应器适合MTO工业过程。最后指出,甲醇制烯烃反应动力学下一步研究方应集中于工业规模流化床反应器气固两相流动模拟,以及与动力学模型结合获得准确预测工业反应结果的MTO反应器模型。

甲醇;烯烃;反应动力学;反应器;模型

随着我国经济的高速发展,对乙烯、丙烯等基本化工原料的需求持续增加。2013年我国乙烯生产能力达到1823万吨/年,产量为1623万吨/年,成为全球第二大乙烯生产国。但是我国乙烯、丙烯市场仍然供不应求,目前乙烯和丙烯的对外依存度分别为45%和38%左右[1]。我国乙烯、丙烯生产原料主要为石脑油、轻柴油和加氢尾油等石油基原料,由于国内油气资源严重短缺,开发非石油基的低碳烯烃生产路线尤为重要。煤基低碳烯烃开辟了一条全新的乙烯、丙烯生产路线,将我国丰富的煤炭资源洁净高效转化为高价值的化工产品,在一定程度实现石油替代[2-5]。煤基烯烃合成路线为煤气化、合成气净化、合成甲醇、甲醇制烯烃,烯烃分离、烯烃聚合。甲醇制烯烃(MTO)是连接传统煤化工和石油化工之间的桥梁,世界首套甲醇制烯烃装置于2010年8月投料成功,商业化稳定运行满3年[6]。截至2013年底,在建、拟建以及处于前期规划甲醇制烯烃装置合计29套,总产能2800万吨[7]。目前已经具有工业应用业绩的甲醇制烯烃技术有中国科学院大连化学物理研究所的DMTO技术、中国石化上海石油化工研究院的SMTO技术以及UOP公司的UOP/hydro MTO技术。

目前,科学界对甲醇制烯烃催化剂[8-9]、反应特性[10]、工艺技术[11]、催化剂积炭[12-13]等方面研究总结较多,但是关于反应动力学研究进展的评述鲜有报道。动力学研究不仅是探究MTO过程反应机理的重要手段,对高效催化剂研发的具有指导意义,而且也是新型反应器和工艺开发的重要基础。本文系统总结甲醇制烯烃过程反应动力学研究的最新进展,并结合动力学研究对不同类型MTO反应器模拟情况进行了介绍和评述。

1 MTO反应机理

许多科学家对甲醇制烯烃反应机理进行了大量的研究和讨论,通常认为包括三步[10]:①甲醇在SAPO系列酸性分子筛上首先脱水生成二甲醚,并迅速达到平衡;②初始C—C键形成和低碳烯烃生成;③低碳烯烃进一步生成其他高碳烃类。Haw等[14]则认为MTO反应分为5步,增加了反应诱导期过程和催化剂积炭失活步骤。针对第二步反应中的C—C键的形成,研究者先后提出了氧鎓叶立德机理、碳烯机理、碳正离子机理、自由基机理和烃池机理[10]。其中Dahl等[15-16]提出的烃池机理得到业界广泛认可,烃池物种具有独特的化学性质,与普通积炭类似;MTO反应诱导期就是烃池物种的形成时期,烃池物种形成后,低碳烯烃产物才大量生成,烯烃的生成反应具有平行反应特征。刘中民研究团队[17]研究发现烃池活性物种主要为多甲基苯,并在反应中直接观测到七甲基苯正碳离子。工业MTO装置运转结果也证实烃池反应机理的合理性[18]。

根据烃池反应机理,类似积炭的烃池活性物种随着反应进行,活性逐渐降低,最终形成积炭。积炭一方面影响小孔SAPO-34分子筛形状择型性,导致产物选择性发生变化;另一方面积炭会堵塞部分催化剂孔道,造成催化剂活性降低[19],MTO总反应速率随着积炭含量而变化。因此,如何考虑积炭影响对MTO动力学研究十分重要。

2 MTO反应动力学

根据目前甲醇制烯烃动力学的研究进展,可以将动力学研究分成两大类[20]:一类是从反应机理出发,列出MTO反应中可能出现的所有基元反应,通过实验、量子理论计算得到的机理型反应动力学;另一类是采用集总方法,忽略基元反应步骤,获得的集总反应动力学模型。机理型反应动力学能够描述反应历程和细节,而集总动力学模型则在反应器设计方面实用性更强。表1汇总了具有代表性甲醇制烯烃反应动力学研究结果,下面分别进行论述。

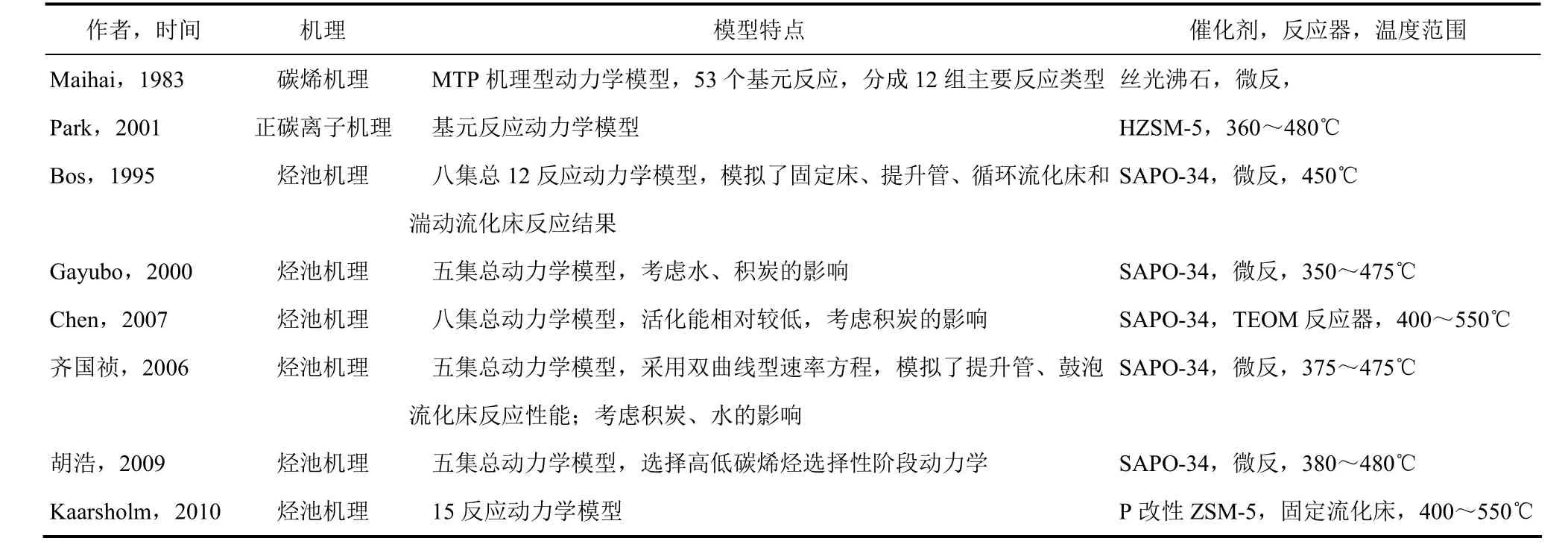

表1 甲醇制烯烃反应动力学研究汇总

2.1 机理型反应动力学

1983年,Mihail等[21]报道了甲醇转化为碳氢化合物的反应动力学模型,基于碳烯反应机理,建立了包括53个基元反应的甲醇烃类化合物的反应动力学方程组,将基元反应分成12种主要的反应步骤,获得了动力学参数,并在固定床反应器上进行数学模拟。Park 和Froment[22-23]根据正碳离子机理,建立了包括氢转移、甲基化、β消去等726个基元反应和225种反应中间体的动力学模型。采用Hougen-Watson模型描述从二甲醚形成到各种产物生成的步骤,烯烃的生成反应采用正碳离子机理描述。反应网络利用计算算法生成,各个基元反应的速率常数采用单事件方法求取。基元反应的活化能通过Evans-Polanyi关联正碳离子和烯烃异构体的能级获得。Forment等最终获得33个参数的机理型动力学模型,并对绝热固定床、等温固定床、以及流化床反应器进行模拟计算[24]。Forment的甲醇制烯烃动力学参数基于HZSM-5分子筛催化剂实验结果和正碳离子机理获得,与业界广泛接受的烃池反应机理不同,影响了模型的实用性。Alwahabi随后也报道了基于SAPO-34分子筛的MTO单事件反应动力学模型。

反应机理型动力学模型涉及反应较多,对反应过程的单个反应进行分析,对揭示反应机理和反应过程规律具有重要意义。但是模型预测产物分布的可靠性和准确性还有待于进一步证实和完善。

2.2 集总动力学

集总动力学模型是根据分子的动力学特性,将反应体系划分为若干个集总组分,建立集总动力学模型。集总动力学模型对于处理复杂反应体系具有广泛应用,例如炼油工业中的催化裂化和催化重整等采用集总动力学模型取得了成功。与催化裂化相比,MTO反应过程反应原料为单一甲醇组分,相对比较简单,但是反应产物包含C1~C6组分,反应网络比较复杂,也适用于采用集总方法来描述。

2.2.1 八集总动力学模型

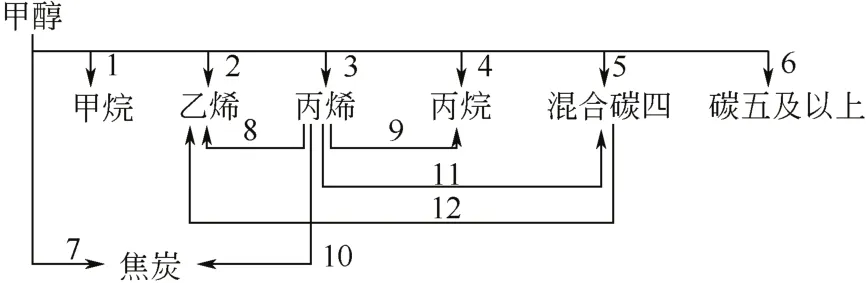

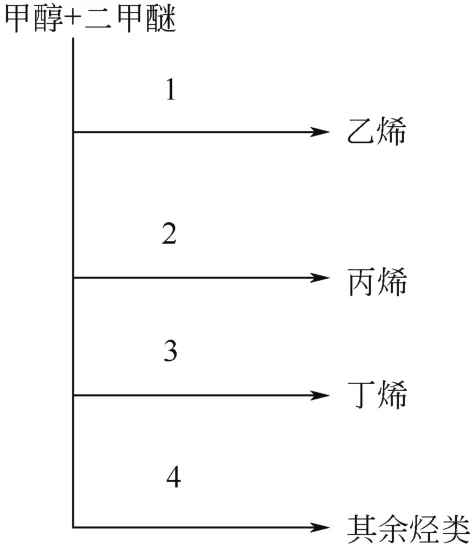

图1 Bos甲醇制烯烃反应八集总动力学网络[25]

1995年,荷兰Shell公司的Bos和Tromp在MTO动力学研究中做出了开创性的工作[25],基于平行反应的烃池机理,建立了八集总12反应动力学模型。动力学模型反应网络如图1所示,八集总包括甲醇、甲烷、乙烯、丙烯、丙烷、混合碳四、混合碳五及以上、焦炭。Bos在MTO固定床微反动力学试验中未发现乙烷产物,因此动力学模型中未包含乙烷。MTO反应动力学模型包括平行反应和连续反应,其中甲醇生成甲烷、乙烯、丙烯、丙烷、混合碳四、混合碳五、焦炭的反应为一级平行反应;丙烯具有中间反应产物特性,能够继续反应生成乙烯、丙烷、混合碳四以及焦炭等。其中丙烯转化为丙烷、混合碳四以及焦炭的反应为一级反应;而丙烯转化生成乙烯的反应具有二级反应特征,对丙烯和甲醇均为一级反应,混合碳四转化生成乙烯的反应也具有二级反应特征,对碳四和甲醇均为一级反应。由于SAPO-34分子筛积炭对甲醇转化率和产物选择性产生重要影响,Bos在动力学研究中采用预结焦技术进行动力学研究,获得不同反应对积炭含量的失活方程满足幂指数型函数形式。文献[25]报道了新鲜催化剂反应速率常数,甲醇转化生成丙烯的速率常数最大,达到297.2bar/h(1bar=105Pa,下同),其次是生成乙烯和混合碳四的速率常数为149.5bar/h和103.8bar/h,甲醇生成丙烷、C5和焦炭的反应速率常数在30~34.8bar/h。丙烯转化的二次反应速率常数比丙烯生成的反应速率常数小2~3个数量级,表明二次反应程度很低。

Bos的动力学模型包含组分较多,研究系统全面,也是后续研究者采用较多的动力学模型,具有重要的借鉴意义。但是该模型未考虑反应温度和水含量等重要因素对反应结果的影响。模型仅给出了单个反应温度下(450℃)的速率常数,未给出各个反应的活化能,难以外推其他反应温度条件下的反应速率。

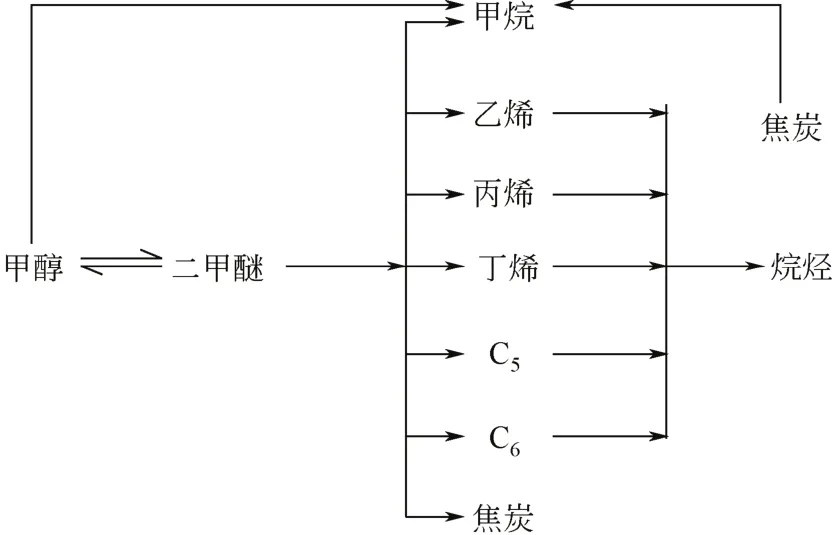

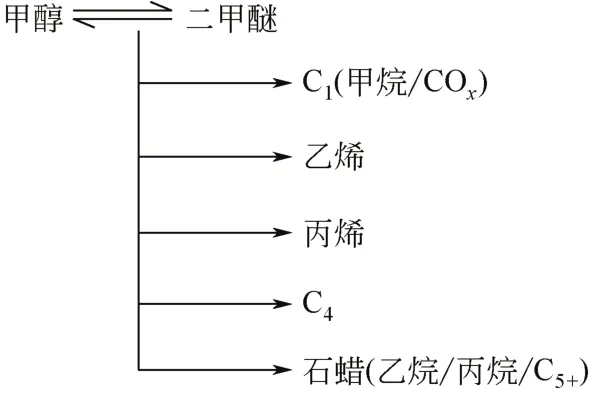

图2 Chen甲醇制烯烃反应八集总动力学网络[26]

2007年,挪威科技大学的Chen研究小组等[26]在Hydro公司资助下,基于电子震荡天平(TEOM)反应器实验数据建立了MTO八集总反应动力模型,同样根据烃池反应机理,但是反应网络集总划分与Bos的模型不同。如图2所示,研究认为甲烷的生成机理与其他产物不同,甲烷的产生来源于催化剂表面的甲氧基分解产生,单独作为集总。认为所有的烯烃都由二甲醚直接产生,甲醇迅速转化为二甲醚且其浓度难以测定,将甲醇和二甲醚作为一个集总。甲醇和二甲醚作为含氧化合物集总的划分方法得到很多研究者的采用。八集总包括甲烷、乙烯、丙烯、丁烯、烷烃(乙烷+丙烷)、C5、C6、和焦炭。所有的烯烃生成反应都是二甲醚的一级平行反应,烯烃发生二次反应生成烷烃(乙烷+丙烷)。积炭对各个反应速率常数的影响,拟合得到失活函数与焦炭含量呈线性关系,失活速率常数随反应产物分子碳数增加而减小。模型求解获得乙烯、丙烯、丁烯、C5、C6、乙烷+丙烷反应动力学速率常数、失活速率常数、指前因子和活化能等动力学参数。Chen动力学模型得到乙烯、丙烯和丁烯的反应活化能分别为38.4kJ/mol、27.0kJ/mol和26.9kJ/mol。活化能相对其他研究者报道结果低,Chen认为是由于受晶内扩散的限制[27]。

需要指出的是Chen的动力学反应网络中给出了甲烷和焦炭两种反应产物,由于甲烷含量很低而且重复性较差,未能给出两种反应产物的动力学参数。研究者对Chen实验数据和参数进行重新回归拟合后,发现数据的相关性差,模型的实用性还有待于进一步验证。

2.2.2 五集总动力学

八集总动力学研究结果表明,二次反应速率远小于一次反应,研究者对模型进行适当简化,建立了五集总动力学模型。Gayubo研究小组在甲醇转化制烃类化合物动力学方面研究较多,研究了甲醇在SAPO-34[28]、SAPO-18[29]、HZSM-5[30]分子筛催化剂上的反应动力学。Gayubo等[28]根据MTO反应的积炭生成规律,认为在反应初始阶段积炭反应速率较大,随后积炭含量随运转时间变化较慢。将动力学研究区间确定为积炭含量变化较小的平稳阶段,在该反应区间,忽略积炭含量变化对反应速率的影响,建立如图3所示动力学模型。Gayubo的动力学模型忽略了慢反应步骤,同时考虑了水含量和反应温度对反应的影响,定量表征水含量的影响程度,其动力学模型在MTO反应器设计中更具实用性,主要反映乙烯、丙烯和丁烯的反应动力学参数。研究认为反应体系中的水与反应物、反应产物竞争催化剂表面的活性中心,能够抑制积炭的生成,有利于低碳烯烃的生成。Gayubo等采用外推法获得初始反应时刻的产物分布,不是实验测定值,不同的外推曲线会引起较大的误差,同时由于忽略了积炭的影响,在预测实际反应产物分布时会出现一定的偏差。

图3 Gayubo MTO反应动力学模型反应网络[28]

国内研究者也在甲醇制烯烃反应动力学方面开展了大量的研究,取得了不错的进展。中国石化的齐国祯对MTO反应动力学进行了系统和全面的研究,提供了丰富的动力学反应数据,主要研究结果见文献[31-32]。齐国祯[32]对五集总动力学模型进行了修正,将丁烯集总变为C4集总,将C5+集总调整为烷烃集总(包括乙烷、丙烷和C5+),如图4所示。同时选择反应为1.5min的反应结果进行动力学数据拟合,更能准确的反映初始阶段反应特性。模型认为反应过程中生成的水对主反应和副反应均有贡献,在反应中引入水的吸附阻力项,定量分析水对MTO各个反应的影响程度。

图4 齐国祯MTO五集总动力学模型反应网络[32]

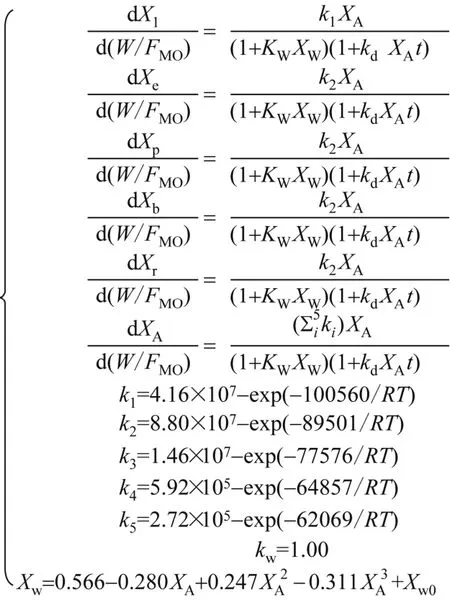

图5 齐国祯MTO五集总动力学模型速率方程[32]

通过模型求解,齐国祯最终得到如图5所示动力学方程,模型类似于双曲线型动力学方程,分子为速率常数项与推动力项的乘积,分母为水的吸附阻力项与积炭引起的失活阻力项的乘积。反应模型能够预测反应温度、水醇比和重时空速对反应速率的影响。由图5可知,C1集总的反应活化能最高,达到100.56kJ/mol,随着产物碳数的增加,反应活化能逐渐降低。乙烯和丙烯反应活化能分别为89.05kJ/mol和77.58kJ/mol,乙烯活化能高于丙烯,表明乙烯反应速率随着反应温度升高增加速率高于丙烯。工业MTO装置运转过程中,提高反应温度,乙烯/丙烯比增大,也证实乙烯和丙烯反应活化能的差异。通过对不同反应温度条件下失活速率常数进行拟合,得到失活级数为2级。该动力学模型能够较好的预测各种产物转化率随着甲醇空时的变化规律。

齐国祯的MTO动力学模型考虑了水的影响、反应温度的影响以及催化剂积炭失活的影响。

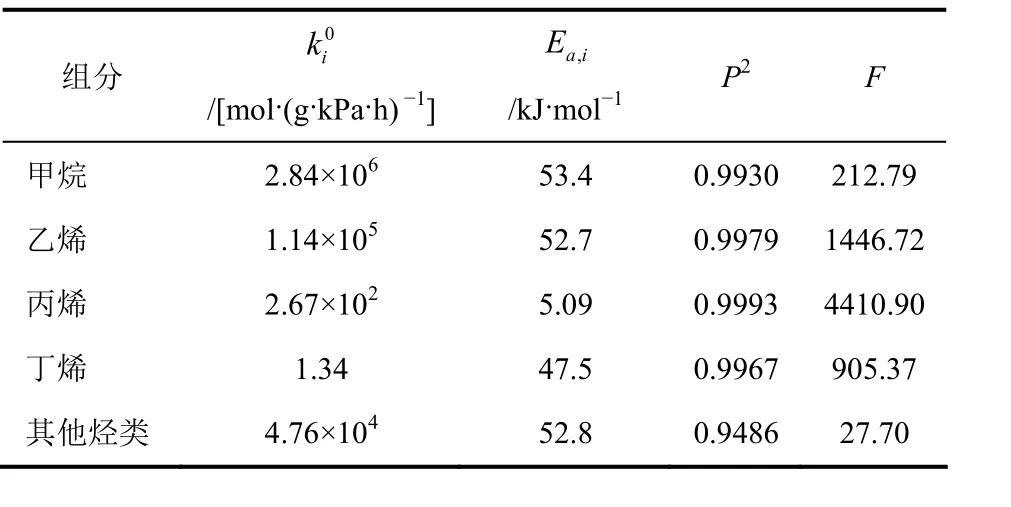

华东理工大学的胡浩等[33-34]也建立了MTO五集总反应动力学模型,与齐国祯模型不同之处在于将甲烷单独作为集总,忽略了CO和CO2。在动力学数据选择上,胡浩与其他研究者不同,认为甲醇在SAPO-34分子筛上进行MTO反应基本没有反应稳定期,即使选择最初使反应为1~2min的反应数据,随着重时空速变化,反应诱导期和积炭失活对动力学的影响不可消除,难以获得本征动力学数据。在动力学实验中,选择乙烯加丙烯总收率最高时的产物分布作为动力学研究的基本实验数据。根据平行反应机理获得幂级数型动力学模型,在乙烯丙烯收率最高的时,甲醇转化总的反应活化能为52.4kJ/mol,乙烯、丙烯和丁烯反应活化能分别为52.7kJ/mol、50.9kJ/mol和47.5kJ/mol,各反应活化能比较相近,比齐国祯所得活化能小,但高于Chen的动力学模型。详细动力学参数如表2所示。该动力模型对反应器出口产物分布预测效果较好,对乙烯、丙烯和丁烯平均误差小于5%,最大相对误差绝对值小于11%。

表2 胡浩五集总动力学模型参数[34]

胡浩动力学模型的数据基础为乙烯加丙烯选择性最高的时间段,工业MTO装置操作基本在上述阶段,因而采用胡浩的五集总动力学模型应用于工业MTO装置的产物分布预测,相对误差可能较小。

3 MTO动力学在反应器模拟方面的研究

在MTO反应动力学研究基础上,结合反应器内催化剂流动特性、气固传质、传热等进行MTO反应器模拟研究。一方面给出不同种类反应器MTO反应转化率和产物分布,优选适合于甲醇转化生产低碳烯烃工业过程的理想反应器;另一方面,也为工业MTO反应器的设计和MTO装置的优化操作提供基础数据。业界在MTO反应器模型研究方面开展了大量的工作。

3.1 固定床反应器

Bos[25]和Alwahabi等[35]模拟研究表明固定床不宜作为MTO反应器,主要有以下4个方面的缺陷:①MTO反应放热量大,固定床反应器取热困难;②催化剂失活较快,需要多个反应器进行切换;③固定床反应器再生困难,容易出现飞温;④反应器压降大。此外,工业规模固定床反应器若采用等温操作,采用列管式反应器造价高,装置投资大;当采用多层绝热反应器操作时,设置层间取热和多反应器切换,工艺较为复杂。

3.2 流化床反应器

流化床反应器能够实现催化剂的连续反应和再生,反应器和再生器取热方便。目前,工业化的MTO技术均采用流化床工艺。研究者对不同流化床反应器如提升管反应器、循环流化床反应器、湍动流化床反应器进行了MTO反应模拟。

3.2.1 提升管反应器

Bos等[25]基于前述8集总12反应动力学模型,以30万吨乙烯/年的工业规模MTO装置为例,模拟计算了提升管反应器甲醇转化率、产物分布和反应器尺寸。研究发现,催化剂采用不完全再生方式,要达到理想的低碳烯烃选择性,提升管长度高达150m。齐国祯等[32]采用五集总动力学模型,模拟了直径0.85m、高度30m、操作线速8m/s、催化剂循环量60t/h工况下的反应结果,提升管反应器出口转化率仅为53.4%,温升达到40℃;当增加催化剂循环量到400t/h时,甲醇转化率达到99%,温升降低到10℃左右。但是在上述工况下,装置处理量仅为6.8万吨。与催化裂化相比,MTO装置进料甲醇分子远小于催化原料分子,如果MTO装置达到百万吨甲醇处理规模,提升管反应器将十分巨大。此外催化剂单程失活小,再生不方便。因此,提升管反应器不适宜作为工业规模MTO反应器。

3.2.2 循环流化床反应器

循环流化床反应器包括密相提升管反应器部分和用于换热的循环部分,Bos 模拟结果表明[25],当催化剂停留时间为7min时,催化剂平均积炭含量为8.2%(质量分数),乙烯丙烯比例接近1。当停留时间进一步增大时,乙烯/丙烯比增大,反应器体积也明显增大。Soundararajan等[36]也研究了MTO在循环流化床反应器的产物分布,由于催化剂停留时间短,单程积炭较少,经旋风分离的催化剂大部分返回提升管底部,仅有少部分再生,从而提高提升管内催化剂的平均积炭含量。研究发现提升管出口结构形式和积炭含量对产物分布有较大的影响,当积炭含量为5%时,反应产物低碳烯烃选择性最高。该研究结果对于循环流化床反应器设计和操作条件选取具有重要指导意义。Schoenfelder等[37]也在MTO循环流化床反应器模拟开展了研究工作。

3.2.3 湍动流化床

工业MTO装置采用湍动流化床反应器[38],对湍动流化床反应器模型研究,有利于反应器设计和工业装置操作优化。浙江大学郑康等[39-40]基于Bos的反应动力学数据对MTO湍动流化床反应器进行了模拟,采用流化床两相模型描述流化床MTO反应过程,利用拉格朗日颗粒跟踪法模拟颗粒的积炭和反应过程。研究发现,MTO本征反应速率远大于气泡相和乳化相的相间传质速率,湍动流化床的相间传质是速率控制步骤;强化相间传质和延长催化剂在反应器中的停留时间均能够显著提高催化剂的积炭量,有利于提高乙烯和丙烯的选择性。催化剂的积炭含量是影响低碳烯烃选择性的关键性因素,减少催化剂的返混和采用多级串联操作对于提高低碳烯烃选择性影响不大,采用多级气固逆流接触反而降低甲醇转化率。需要指出的是,由于缺少工业装置和万吨级中试装置数据,郑康的流化床模型仅对比了模拟结果与中科院大连化物所专利报道中试结果[41]。

Bos等[25]湍动流化床模拟结果证实,对于30万吨/年乙烯生产规模,湍动流化床反应器直径为8.5m即可满足要求,反应气速为1m/s,低于循环流化床的3m/s。随着停留时间延长,丙烯选择性在初始阶段略有下降,然后基本保持不变,而乙烯选择性则逐渐增大。

鼓泡流化床操作气速低于湍动流化床,学者也对模拟了MTO鼓泡流化床反应性能,比较有代表性的是Alwahabi等[35]和齐国祯[32]。前者模拟了年产55000吨乙烯和丙烯的生产规模的MTO装置流化床反应结果,进料温度为430℃,出口温升21℃,甲醇转化率为90%,乙烯丙烯收率相当于进料甲醇的12%和13%(质量分数)。需要指出的是,前述所有的MTO动力学基础数据均是基于固定床或者微反试验取得的,Kaarsholm等[42]报道了基于流化床反应器试验数据的动力学MTO动力学研究结果,对于指导工业MTO反应器的设计具有意义。但是研究采用的催化剂为磷改性的ZSM-5催化剂,影响了其实用性。

4 结语和展望

自MTO反应发现以来,业界对MTO反应机理和反应动力学研究一直持续MTO整个研究过程。由于对反应机理一直争论不断,当烃池机理被广泛接受后,MTO反应动力学研究取得了很大的进展。集总动力学模型对描述MTO反应性能和产物分布拟合效果较好,为甲醇制烯烃过程工业反应器的设计和工业化进程提供了强有力的支持。研究者对MTO流化床内流动规律[43]、数值模拟[44-45]进行了研究,取得不错的研究结果,但是目前的动力学模型对工业MTO流化床反应器的模拟研究结果鲜有报道,对于工业MTO流化床反应器,催化剂的流动规律、气固传质、停留时间分布对MTO反应产物分布具有重要影响。对MTO工业反应器两相流进行模拟,准确描述反应器中的气固流场分布,进而结合MTO反应动力学,建立流化床反应器模型,将是MTO动力学下一步的研究重点。此外,由于MTO过程积炭对催化剂活性和产物形状择形性影响显著。在动力学模型中不仅考虑积炭含量的影响,同时考虑操作条件对积炭生成速率的影响,对建立更为合理的MTO动力学模型具有重要意义,更好的指导工业MTO反应器的设计和装置的操作优化。

符 号 说 明

Ea,i——反应活化能,kJ/mol

FMO——甲醇进料速率,g/h

Kd——失活速率常数

Kw——水吸附阻力因子

k1——甲醇转化为C1的速率常数

k2——甲醇转化为乙烯的速率常数

k3——甲醇转化为丙烯的速率常数

k4——甲醇转化为碳四的速率常数

k5——甲醇转化为烷烃的速率常数

k0——指前因子,mol/(g·kPa·h)

it——反应时间,s

W——催化剂装填量,g

X1——C1的摩尔分率

XA——甲醇转化摩尔分率

Xb——碳四的摩尔分率

Xe——乙烯的摩尔分率

Xp——丙烯的摩尔分率

Xr——烷烃的摩尔分率

Xw——反应过程中水的摩尔分率

Xwo——甲醇进料中水的摩尔分率

[1]吴秀章. 煤制低碳烯烃工艺与工程[M]. 北京:化学工业出版社. 2014:2-5.

[2]陈香生,刘昱,陈俊武. 煤基甲醇制烯烃(MTO)工艺生产低碳烯烃的工程技术及投资分析[J]. 煤化工,2005,5:6-11.

[3]李宏图. 煤制低碳烯烃的技术路线及现状分析[J]. 中国煤炭,2006,32(10):47-49.

[4]张玉卓. 煤洁净转化工程(神华煤制燃料和合成材料技术探索与工程实践)[M]. 北京:煤炭工业出版社, 2011.

[5]项东,彭丽娟,杨思宇,等. 石油与煤路线制烯烃过程技术评述[J]. 化工进展,2013,32(5):959-920.

[6]吴秀章. 煤制低碳烯烃工业示范工程最新进展[J]. 化工进展,2014,33(4):787-794.

[7]杜善明. 现代煤化工产业发展现状及发展建议[J]. 科技和产业,2012,12(12):41-44.

[8]黄晓昌,方奕文,乔晓辉. 甲醇制烯烃催化剂及其反应机理研究进展[J]. 工业催化,2008,16(1):23-27.

[9]吴磊,刘子玉,夏林,等. SAPO-34晶粒形貌对甲醇转化制低碳烯烃反应的影响[J]. 催化学报,2013,34(7):1348-1356.

[10]Stöecker M. Methanol-to-hydrocarbons:Catalytic materials and their behavior[J].Micro. Meso. Mater.,1999,29:3-48.

[11]朱杰,崔宇,陈元君,等. 甲醇制烯烃过程研究进展[J]. 化工学报,2010,61(7):1674-1684.

[12]邢爱华,朱伟平,岳国,等. 甲醇制烯烃反应催化剂积炭问题研究进展[J]. 化工进展,2011,30(8):1717-1725.

[13]南海明,文尧顺,吴秀章,等. 甲醇制烯烃工业装置催化剂积炭特性模拟研究[J]. 石油化工,2014,43(1):79-86.

[14]Haw J F,Song W,Marcus D M. The mechanism of methanol to hydrocarbon catalysis[J].Acc. Chem. Res.,2003,36:317-326.

[15]Dahl I M,Kolboe S. On the reaction-mechanism forhydrocarbon formation in the MTO reaction over SAPO-34[J].Catal. Lett.,1993,(20):329-336.

[16]Dahl I M,Kolboe S. On the reaction mechanism for hydrocarbon formation from mechanism studies[J].J. Catal.,1994,149:458-464.

[17]Li J Z,Wei Y X,Chen J R,et al. Observation of heptamethylbenzeniumcation over SAPO-Type molecular sieve DNL-6 under real MTO conversion conditions[J].J. Am. Chem. Soc.,2012,134:836-839.

[18]吴秀章. 基于工业装置探究甲醇制烯烃反应机理[J]. 石化技术与应用,2013,31(5):363-369.

[19]胡浩,叶丽萍,应卫勇,等. 甲醇制烯烃反应机理和动力学研究进展[J]. 工业催化,2008,16(3):18-23.

[20]Keil F J. Methanol-to-hydrocarbon:Process technology[J].Microporous Mesoporous Mater.,1999,29:49-66.

[21]Mihail R,Straja S,Maria GH,et al. A kinetic model for methanol conversion to hydrocarbons[J].Chem. Eng. Sci.,1983,38(9):1581-1591.

[22]Park T Y,Froment G F. Kinetic model of the methanol to olefins process. 1. Model formulation[J].Ind. Eng. Chem. Res.,2001,40:4172-4186.

[23]Park T Y,Froment G F. Kinetic model of the methanol to olefins process. 2. Experimental results,model discrimination,and parameter estimation[J].Ind. Eng. Chem. Res.,2001,40:4187-4196.

[24]Park T Y,Froment G F. Analysis of fundamental reaction rates in the methanol-to-olefins process on ZSM-5 as a basis for reactor design and operation[J].Ind. Eng. Chem. Res.,2004,43:682-689.

[25]Bos A N,Tromp P J,Akse H N. Conversion of methanol to lower olefins kinetic modeling,reactor simulation,and selection[J].Ind. Eng. Chem. Res.,1995,34:3808-3816.

[26]Chen D,Gronvold A,Moljord K,et al. Methanol conversion to light olefins over SAPO-34:Reaction network and deactivation kinetics[J].Ind. Eng. Chem. Res.,2007,46:4116-4123.

[27]Chen D,Moljord K,Fuglerud T,et al. The effect of crystal size of SAPO-34 on the selectivity and deactivation of the MTO reaction[J].Microporous Mesoporous Mater.,1999,29(1):191-203.

[28]Gayubo A G,Aguayu A T,Sanchez del Campo A E,et al,Kinetic modeling of methanol transformation into olefins on a SAPO-34 catalyst[J].Ind. Eng. Chem. Res.,2000,39:292-300.

[29]Gayubo A G,Aguayu A T,Alonso A,et al. Kinetic modeling of the methanol to olefins process on a silicoaluminophosphate (SAPO-18)catalyst by considering deactivation and the formation of individual olefins[J].Ind. Eng. Chem. Res.,2007,46:1981-1989.

[30]Gayubo A G,Aguayu A T,Castilla M,et al. Catalyst reactivation kinetics for methanol transformation into hydrocarbons. Expressions for designing reaction-regeneration cycles in isothermal and adiabatic fixed bed reactor[J].Chem. Eng. Sci.,2001,56:5059-5071.

[31]齐国祯,马涛,刘红星,等. 甲醇制烯烃反应动力学[J]. 化工学报,2005,56(12):2326-2331

[32]齐国祯. 甲醇制烯烃(MTO)反应过程研究[D]. 上海:华东理工大学,2006:31-51.

[33]胡浩,叶丽萍,应卫勇,等. SAPO-34分子筛催化剂上甲醇制烯烃反应的本征动力学[J].华东理工大学学报:自然科学版,2009,35(5):655-660.

[34]胡浩. 甲醇制烯烃(MTO)催化反应过程的研究[D]. 上海:华东理工大学,2010:38-51.

[35]Alwahabi S M,Forment G F. Conceptual reactor design for the methanol -to- olefins process on SAPO-34[J].Ind. Eng. Chem. Res.,2004,43:5112-5122.

[36]Soundararajan S,Dalai A K,Berruti F. Modeling of methanol to olefin (MTO) process in a circulating fluidized bed reactor[J].Fuel,2001,80:1187-1197.

[37]Schoenfelder H,Hinderer J,Werther J,et al. Methanol to olefins prediction of the performance of a circulating fluidized-bed reactor on the basis of kinetic experiments in a fixed bed reactor[J].Chem. Eng.Sci.,1994,49(24B):5377-5390.

[38]吴秀章. 流态化技术在甲醇制烯烃(MTO)工业装置中的应用[C]//第七届全国流态化会议,北京,2013.

[39]郑康,成有为,李希. 甲醇制烯烃流化床反应器的模拟与分析[J].高校化学工程学报,2012,21(1):69-76.

[40]郑康,成有为,李希. 甲醇制烯烃流化床反应器的模拟与分析[D].杭州:浙江大学,2011.

[41]Qi Y,Liu Z M. Lv Z H,et al. Methanol for producing light olefins from methanol or/and dimethyl ether:US,20100063336A1[P]. 2010-03-11.

[42]Kaarsholm M,Refii B,Joensen F,et al. Kinetic modeling of methanol-to-olefin reaction over ZSM-5 in fluid bed[J].Ind. Eng. Chem. Res.,2010,49(1):29-38.

[43]Wang B,Li T,Sun Q W,et al. Experimental study on flow behavior in a gas-solid fluidized bed for the methanol-to-olefins process[J].Chemical Engineering & Technology,2010,33(10):1591-1600.

[44]Chen X M,Luo Z H,Zhu Y P,et al. Direct concurrent multi-scale CFD modeling:The effect of intraparticle transfer on the flow field in a MTO FBR[J].Chem. Eng. Sci.,2013,104:690-700.

[45]Zhuang Y Q,Chen X M,Luo Z H,et al. CFD-DEM modeling of gas-solid flow and catalytic MTO reaction in a fluidized bed reactor[J].Computers & Chemical Engineering,2014,60:1-16.

Advances in reaction kinetics and reactor models for methanol to olefins reaction

WEN Yaoshun1,2,NAN Haiming1,WU Xiuzhang1,GUAN Fengzhong1,SUN Baoquan1

(1China Shenhua Coal to Liquid and Chemical Co.,Ltd.,Beijing 100011,China;2State Key Laboratory of Heavy Oil Processing,China University of Petroleum,Beijing 102249,China)

The methanol to olefins (MTO) process has attracted considerable attention in modern coal chemical industry. MTO reaction kinetics and reactor models play a key role in designing highly effective commercial reactor and optimizing operation conditions of MTO units. In this paper the advance in MTO reaction kinetics research is reviewed. Mechanistic kinetic model,eight lumps model,and five lumps model are discussed. The lumping models are suitable for describing MTO process,while coking and water content have a significant influence on reaction behavior. According to kinetics models,simulations of product distribution and methanol conversion in commercial scale MTO process in fixed bed reactor,riser reactor,circulating fluidized reactor and turbulent fluidized reactor are summarized. The circulating fluidized reactor and turbulent fluidized reactor are ideal reactors for commercial MTO process. Further researches on kinetics of MTO are also proposed.

methanol;olefin;reaction kinetics;reactor;model

TQ 013.2

A

1000-6613(2014)10-2521-08

10.3969/j.issn.1000-6613.2014.10.001

2014-04-22;修改稿日期:2014-06-04。

神华集团科技创新项目(SHJT-13-24)。

文尧顺(1982—),男,博士,工程师,从事甲醇制烯烃领域技术研究。E-mail wenyaoshun@163.com。