太阳能电池测试分选设备运动控制系统设计

唐超凡,贾京英,王 娟,颜秀文

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

1 测试分选设备介绍

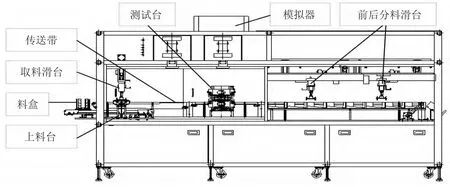

中国电子科技集团公司第四十八研究所开发的Y05-1/UM 型全自动太阳能电池测试分选设备主要用于晶体硅太阳能电池的性能测试和自动分选,总体构成如图1 所示。设备主要由上料台、电池定位、电池流片、探针测试台、模拟器、测试系统、电池分档等几大部分组成。各部分装置通过机械、气动、电气、控制的有机结合,实现电池片参数的准确测试与自动分类。

图1 Y05-1/UM 型全自动太阳能电池测试分选设备

设备基本工作流程:料盒传送系统将装满电池片的料盒传送至上料台,上料台的升降装置将电池片顶至合适的位置,通过气体悬浮分片装置使盒内电池片分离,取料滑台将料盒顶部的电池抓住并放到传送带上,传送带上的电池片经过位置校正后被准确传送至测试台,测试探针压住电池片栅线后启动太阳模拟器工作,测试系统通过探针引线将测试数据送入计算机系统进行数据处理,并将处理后的数据高速传递给分选系统,分选系统接到指令后,根据用户设置的分选规则,通过前后分料滑台的真空抓手抓取已经测试过的电池片并送至相应的储片盒内,完成了一个周期内单片晶体硅电池的测试分选。

2 运动控制系统组成

全自动化的太阳能电池生产线对设备的可靠性、稳定性、实时性提出了很高的要求,对于测试分选设备来说,必须具备测试准确、快速、碎片率低、性能稳定、操作简单等特点。2 个重要的技术指标要求为:

●生产效率:≥1400 片/h

●碎片率:≤3‰(180~330 μm 硅片)

1 400 片/h 的生产率相当于每片的分选时间为2.57 s,即在2.57 s 的时间内分选机必须完成电池片上料、位置校正、传送、测试、分档等一系列的动作,由于电池片的厚度仅为180~330 μm,在快速频繁的动作过程中容易破碎,如何在极短的时间内(2.57 s)完成测试分选一系列复杂的动作又保证碎片率≤3‰,对于测试分选设备的运动控制系统设计提出了很高的要求。

运动控制的核心为运动控制器,目前,运动控制器按结构可分为3 类,一是基于计算机标准总线的运动控制卡,它是利用工业计算机硬件和操作系统, 并结合用户开发的运动控制应用程序来实现, 具有高速的数据处理能力;二是基于PLC的运动控制器, 其优点是硬件可靠、开发周期快、面向工业现场应用;三是基于嵌入式芯片的运动控制卡, 这种控制卡采用高度集成的运动控制芯片DSP 或专用的运动控制芯片, 其优点是可大幅度简化系统结构,减少外部元器件个数。

由于可编程控制器(PLC)具有高速的逻辑控制能力,极高的可靠性,方便的功能单元组合,简便的系统维护等一系列优点,在工业控制领域得到了广泛的应用。由中国电子科技集团公司第四十八研究所研发的Y05-1/UM 型全自动太阳能电池测试分选设备同样采用了PLC 作为控制核心,因此,其运动控制系统采用了PLC+运动控制模块的方式来搭建。该运动控制模块具备1.5 ms 的超高响应速度,即可进行4 轴独立的速度和位置控制,还具有多种直线和圆弧插补功能。能够很好地满足测试分选设备对运动控制的需求。

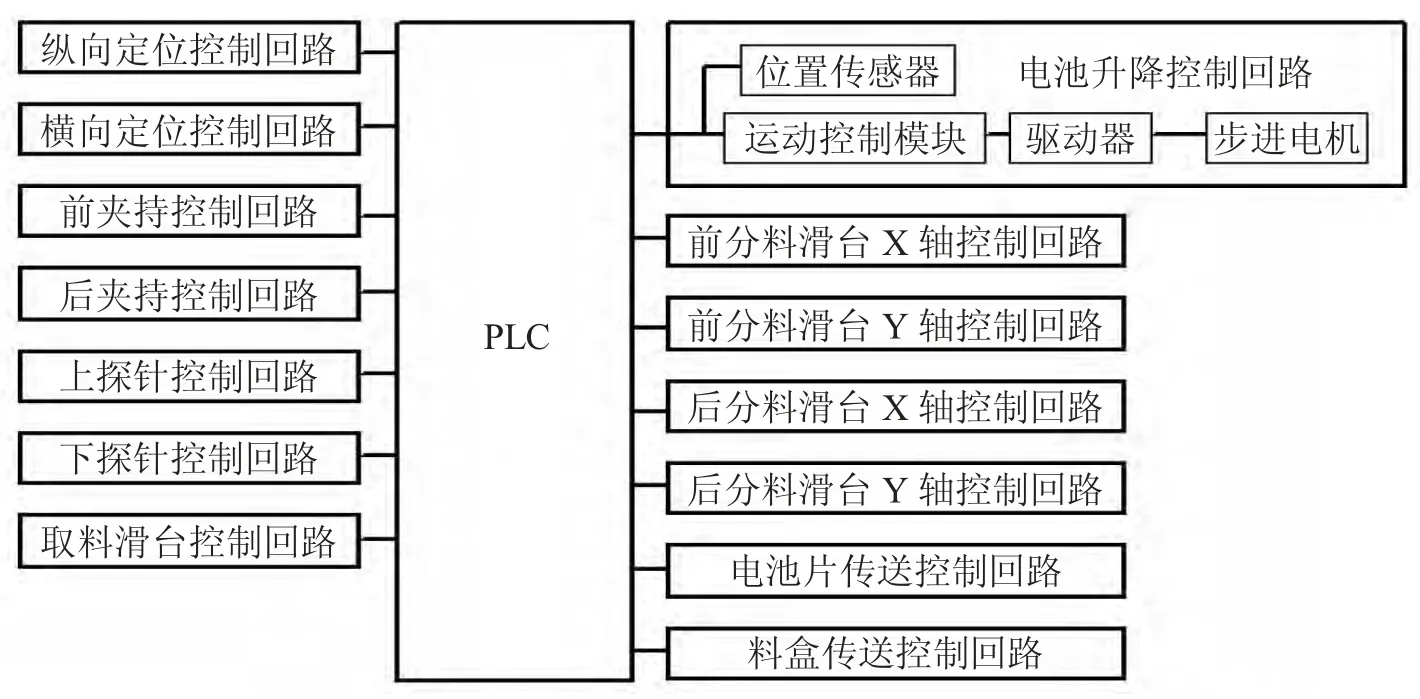

图2 所示为运动控制系统方框图。

图2 运动控制系统框

由图可见,测试分选设备的运动控制系统包括电池升降控制、取料滑台定位控制、横向定位控制、纵向定位控制、前夹持定位控制、后夹持定位控制、上探针定位控制、下探针定位控制、前分料X 轴定位控制、前分料Y 轴定位控制、后分料X轴定位控制、后分料Y 轴定位控制、电池传送定位控制和料盒传送定位控制共14 个运动控制子系统。各运动控制子系统的控制原理和电池升降控制系统相同。

3 运动控制系统软件界面

测试分选设备的运动控制包括电池升降、取料滑台、横向定位、纵向定位、前夹持、后夹持、上探针、下探针、前分料滑台、后分料滑台、电池传送和料盒传送共14 个运动控制子系统。在人机界面的设计上将其分为4 个板块,分别是:

(1)取料板块:包括电池升降和取料滑台的控制和参数设定;

(2)传送板块:包括电池传送、料盒传送、横向定位、纵向定位的控制和参数设定;

(3)测试板块:包括前夹持、后夹持、上探针、下探针的控制和参数设定;

(4)分选板块:包括前分料滑台、后分料滑台的控制和参数设定。

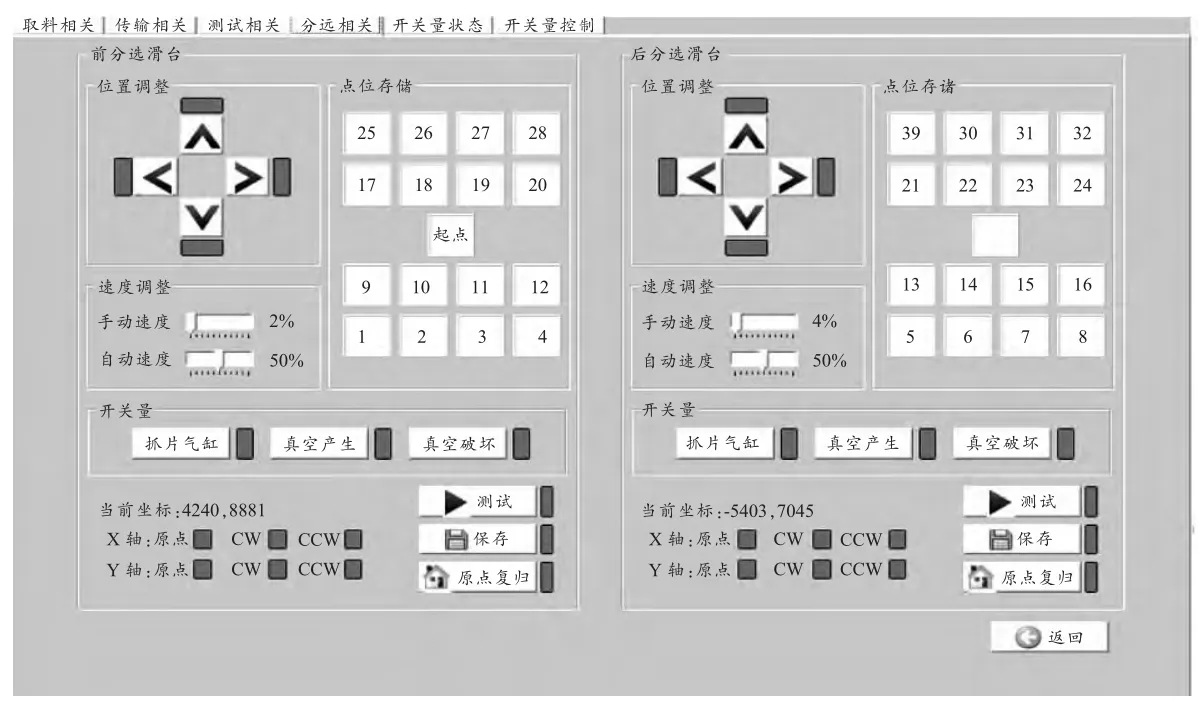

下面以分选相关界面为例简单说明,分选机构实现将测试完成的电池片按照设定的分选规则自动传送至对应的储片盒中的功能。分选动作的实现通过分料滑台来完成,分料滑台由横向和纵向(X 轴和Y 轴)两个独立的电动滑台组合完成。通过两个滑台的插补运动控制实现分料定位的高精度控制。图3 所示为前、后分料滑台的硬件连接示意图。

图3 分料滑台硬件组成

软件设计需要实现以下功能:

(1)滑台在手动和自动运行时的速度设定和控制;

(2)当前位置坐标显示和运动状态的显示,包括两个轴各自的CW、CCW 和原点传感器状态的显示;

(3)滑台位置精确调整,包括两个轴各自的JOG 运动控制和运动指示;

(4)起点位和32 个分料档位的坐标设定、存储、功能测试;

(5)原点复归的控制和显示;

(6)开光量的控制和显示。

图4 所示为前、后分料滑台的软件界面。

图4 运动控制软件界面

4 PLC 运动控制程序

4.1 运动控制原理和流程

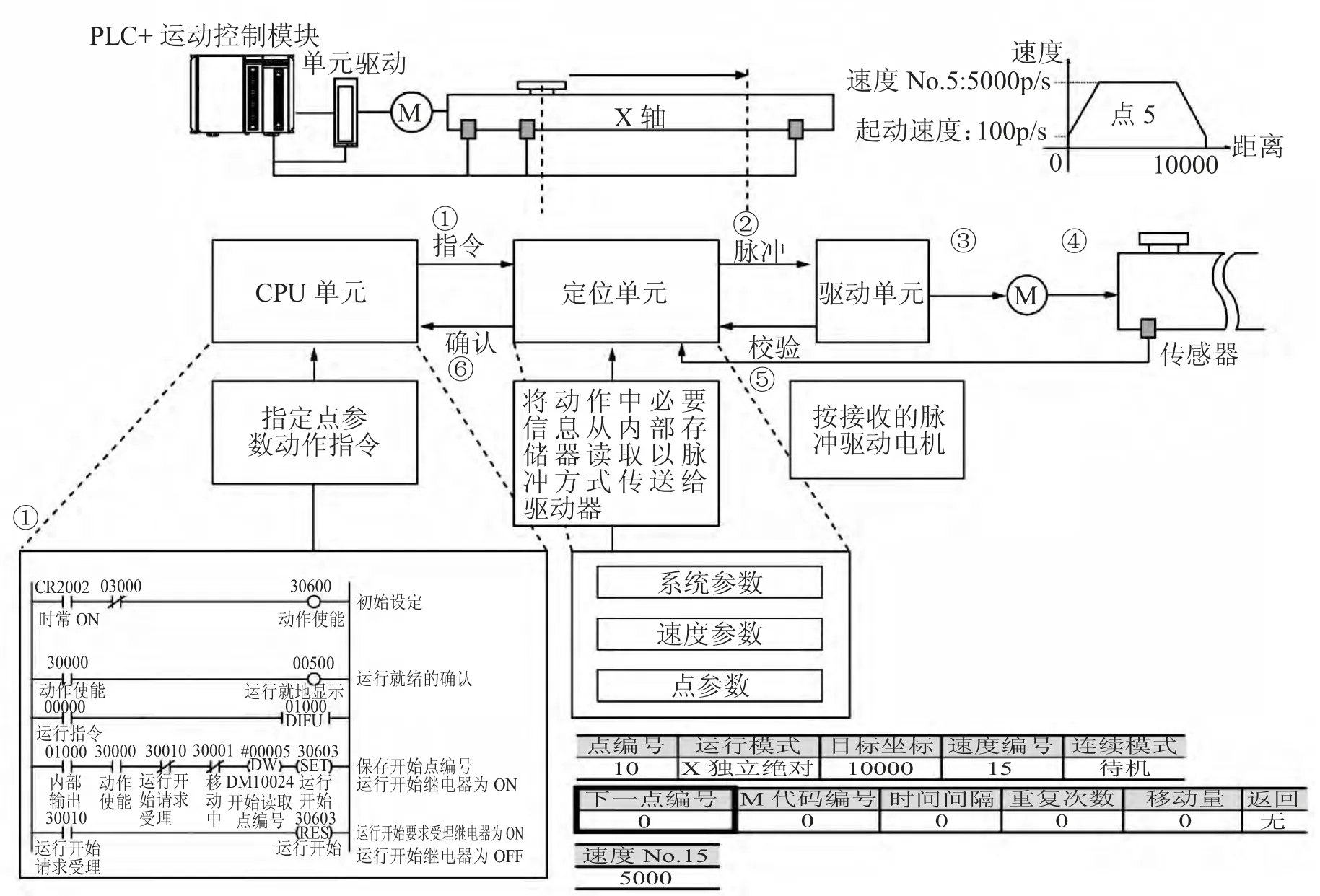

PLC 通过编制梯形图程序实现运动控制的方法和流程见图5 所示。

①通过执行PLC 的CPU 单元中存储的梯形图程序,向定位单元发出动作指令。

②定位单元根据PLC 的指令,从自身存储器中读取动作所必要的系统参数、速度参数和点参数后,按照这些信息向驱动器发出脉冲。

③驱动器接受定位单元的脉冲后,输出信号,驱动电机。

④通过电机动作,移动对象物体,进行定位。

⑤定为单元同步校验由驱动单元发出的信号及由机械装置的停止传感器及限位开关等各种传感器,校验同时进行的一系列动作。

图5 运动控制动作流程

⑥CPU 单元通过读取定位单元发出的信号,校验对象物体的动作状态

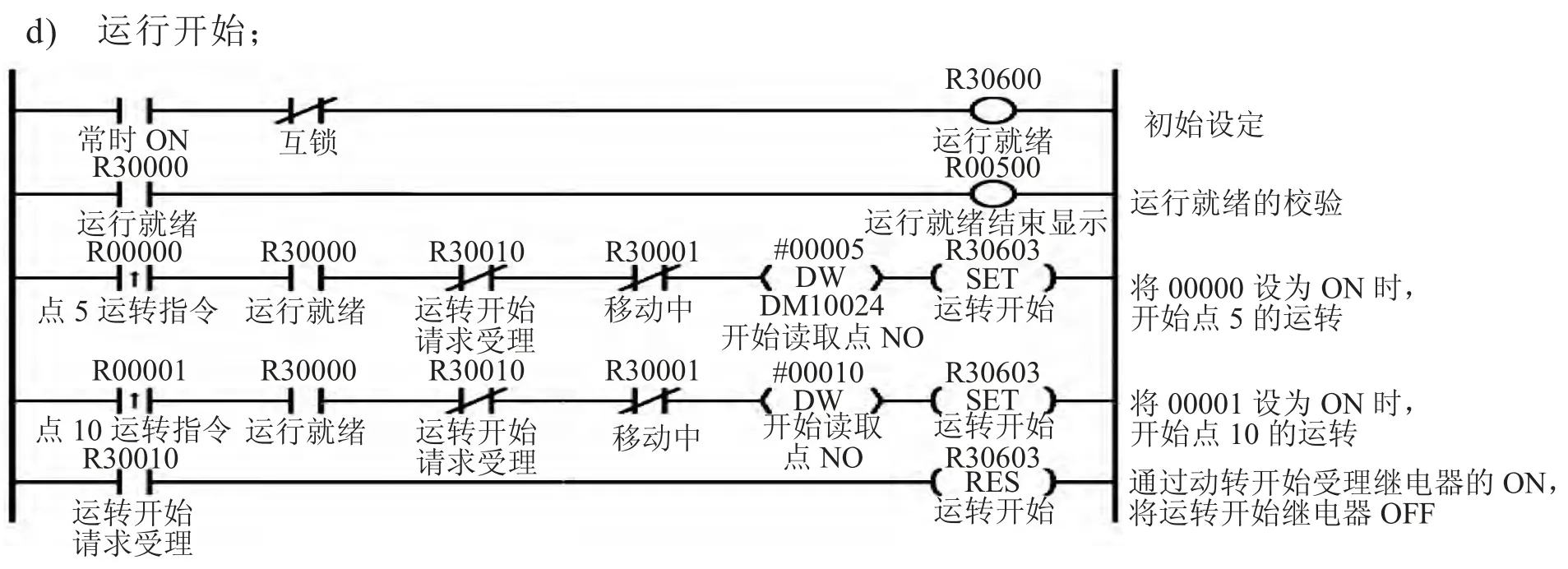

4.2 梯形图程序编制

通过梯形图编制运动控制的部分程序为:

5 结 论

基于PLC+运动控制模块组成的太阳能电池测试分选设备运动控制系统已在超过100 台分选设备上采用,连续运行时间超过3年,实践证明,该系统拥有运行稳定可靠、定位准确、控制精度高、故障率低等优点。

[1] 李全利. PLC 运动控制技术应用设计与实践[M]. 北京:机械工业出版社,2011.

[2] 刘海峰. 基于PLC 的步进电机运动控制系统的设计[J]. 现代冶金,2010,38(6):62-64.

[3] 孙承志,熊田忠.基于PLC 两轴运动控制的示教与再现[J]. 组合机床与自动化加工技术,2010(3):65-67.

[4] 陈婵娟,薛 恺,常美蓉,等. 基于PLC 的步进电机单双轴运动控制的实现[J]. 机械设计与制造,2009(3):178-180.

[5] 江华生,李鸣,高素萍,等. 基于PLC 的步进电机控制技术[J]. 自动化技术与应用,2006,25(10)54-57.