薄膜电容含浸固化联动线运料方式的改进

张少川,程永胜

(太原风华信息装备股份有限公司,山西太原030024)

薄膜电容器目前广泛应运于电子、家电、通讯、电力等多个行业,是电子信息产业和电力工业不可缺少的最基本电子元件。随着数字化、信息化、网络化的建设与发展以及消费类电子产品的升级,薄膜电容器的市场需求将进一步呈现快速增长的趋势。

薄膜电容器有多道生产工序,含浸固化联动线是薄膜电容器生产中的后道设备,主要完成电容的真空含浸和粉末包封以及与包封机的联动。

1 薄膜电容含浸固化联动线简介

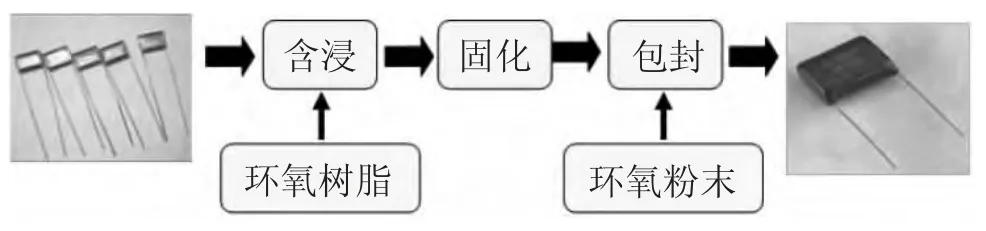

浸渍型薄膜电容器环氧封装工艺如图1 所示。

浸渍型薄膜电容器经过引线焊接、编带、装盘处理后进行环氧封装。其关键工艺为:真空含浸、含浸后固化、环氧封装等环节。

图1 浸渍型薄膜电容器环氧封装工艺

不同的生产工序可以分散在厂房的不同位置,甚至能够在不同的厂房独立完成。薄膜电容含浸固化联动线的设计,将原有的多道分散工序进行有序的组合,省去人工搬运代以快速高效的联动,节约成本,实现全自动化作业,确保产品的批次一致性,减少人为污染,提高了产品的质量。

联动线以多个模块部分组成,每个模块实现一个特定的功能,分别为:上料、预烘、低温冷却、真空含浸、擦盘、固化、下料。下料模块与日本生产的PC4L-B 型粉末包封机对接,完成环氧封装。联动线整线采用链条传动,传动对象为电容组框盘,模块之间的衔接通过链条或气缸动作完成。

2 第一代薄膜电容含浸固化联动线的运料方式介绍

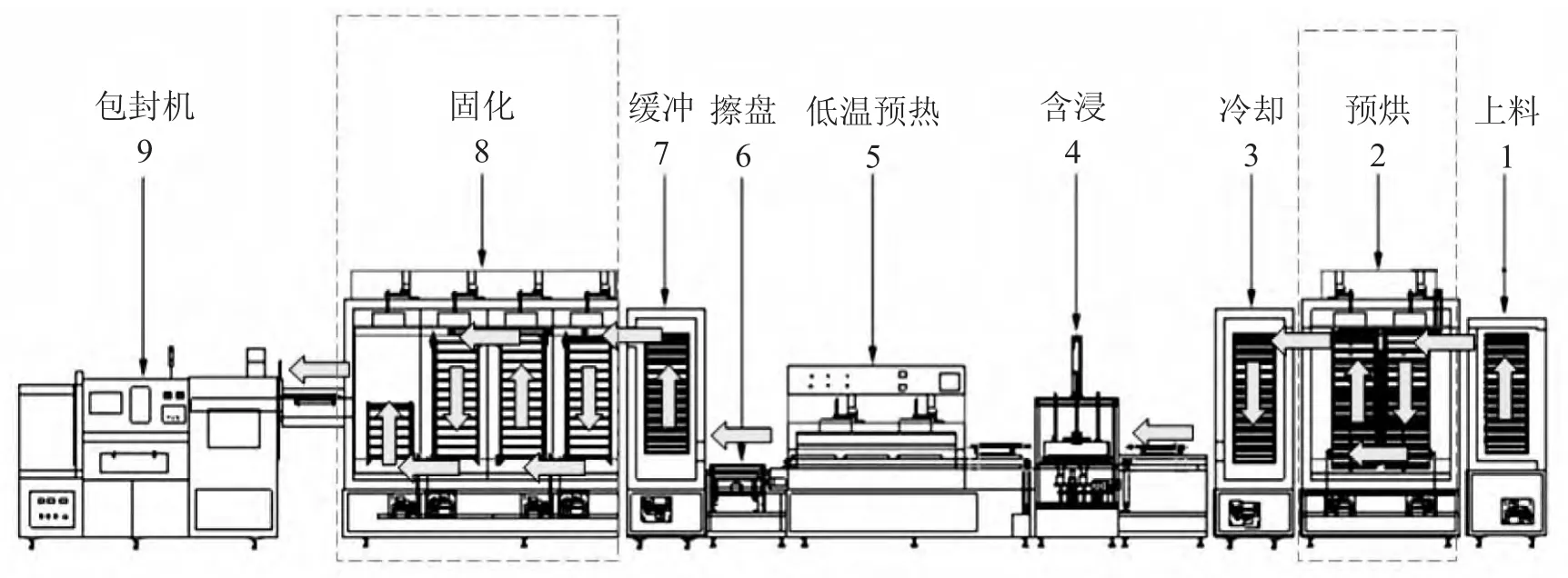

第一代整线结构如图2 所示。

图2 第一代联动线结构图

联动线中有两处需要用到加热炉,完成预烘、固化功能。炉内料盘运动模式为“串行方式”,以“几”字形传送,在加热炉内,横向传送过程中是单盘进行动作的,因此交接频率高,而且在传送过程中需要经过“过渡导向槽”,这样在传送过程中容易产生卡盘现象,出现故障而停机,影响了整机工作效率。

在第一代含浸固化联动线中,料盘经过加热炉后,由链条带动一对拨料块(见图3)将单个料盘拨至加热炉的待出料区,然后料盘上升,链条返回再拨出下一个料盘,以此类推将料盘逐一拨出加热区,效率较低。

3 第二代薄膜电容含浸固化联动线运料方式的改进

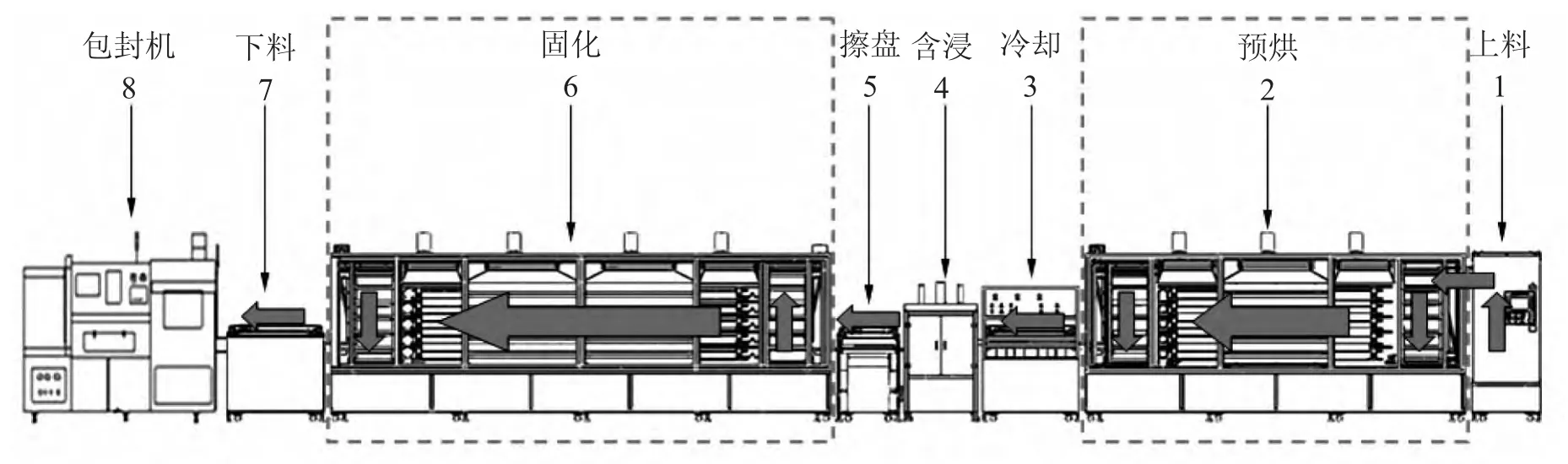

第二代整线结构如图4 所示。

图3 拨料块

在新一代的含浸固化联动线中,料盘的运动模式为“串、并行组合方式”。料盘在加热炉中的加热隧道内进行预烘或固化。在料盘进入加热隧道前采用串行方式单盘进行送料,然后5 个料盘并行推入加热隧道的对应通道内,并在隧道内并行前进,完成预烘或固化后。料盘在加热区以“一”字形传送,减少料盘交接频率,故而降低了整线的故障率。最后,5 盘料同时被勾至加热炉待出料区,以并行运料的方式增加效率。

图4 第二代联动线结构图

具体流程:由加热炉前道模块设备的机械手将单盘料推入加热炉的待加热区顶层,料盘一层一层下降,直到待加热区的料盘达到5 盘时,由加热炉自身的推料机械手将5 盘料同时推入加热隧道中。等到待加热区中的料盘再次达到5 盘时,隧道中的链条带动最先进入加热隧道的5 盘料行进特定的距离,为后5 盘料留出空间,推料机械手将后续的5 盘料再次推入加热隧道中。以此类推,当加热隧道中满盘时,由加热炉自身的勾料机械手将5 盘料同时勾至待出料区,然后由加热炉后道模块设备的机械手伸入加热炉,将待出料区最底层的料盘勾出,剩余的料盘下降一层,等待机械手再次将最底层的料盘取走,直至将5 盘料全部勾出,然后加热炉自身的机械手将隧道后续输送入的5 层料盘再次勾至待出料区。

3.1 加热隧道的设计

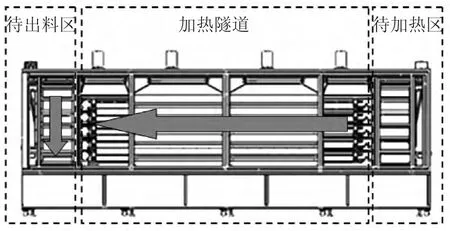

加热炉的分区如图5 所示。

加热隧道的设计采用“链条贯通式”设计,在加热隧道内料盘不进行交接,避免了卡盘现象。加热隧道自上而下一共5 层加热通道,待加热区的5 盘料由机械手同时推入相应的通道内,而且5层通道同时行进。并行模式的设计为整机节约了时间。

图5 加热炉分区

在隧道中,除了顶层通道外,剩下的每一层通道主动轮采用了双排链轮,相邻的两层使用链条进行连接,底层的链轮通过链条与驱动电机相连,这样由一个电机带动5 层链条同时运动,实现了料盘的“并行传动”。

3.2 加热炉勾料机械手的设计

加热炉采用了加热隧道5 层并行运动的方式,如果继续采用第一代所使用的拨料块的话,同时将5 盘料拨至待出料区时,需要5 层拨料块,这样的话料盘是无法逐层下降而被勾出加热炉的,因此要对勾料机械手进行重新设计。

3.2.1 方案选择

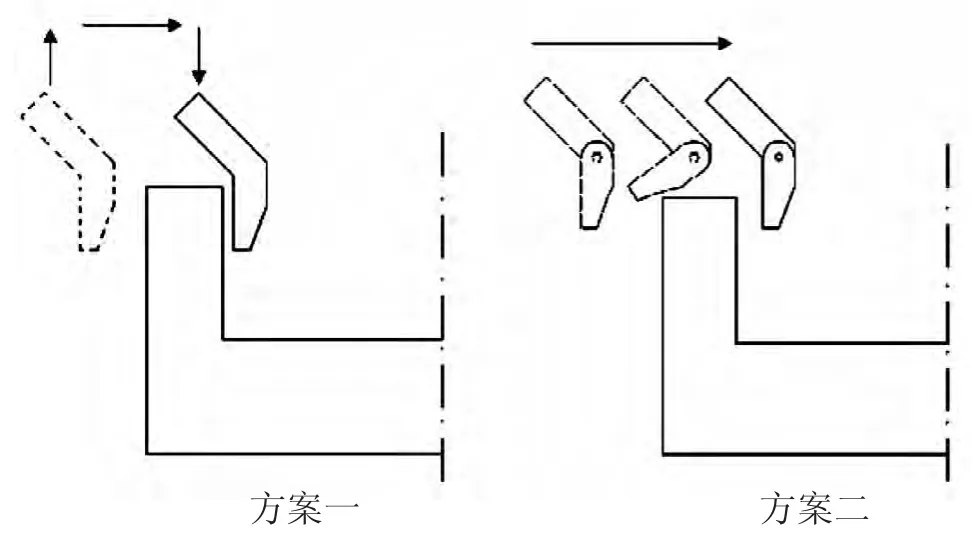

(1)因为料盘的结构为凹槽型(见图6),所以只有勾到凹槽内才能将料盘勾出。对此我们给出如下两种设计方案,见图7。

方案一中,勾料块为“一体式”,要想勾取料盘,勾料块需要3 个动作才能完成。勾料块结构简单,但需要增加动力源和其他辅助机构。

方案二中,勾料块为“分体式”,只需1 个动作即可完成勾料。勾料块结构相对方案一来说较复杂,但是动作流程简单,无需其他机构。

综合考虑,我们采用方案二——“分体式”勾料块。

图6 料盘

图7 两种勾料设计方案

(2)当勾料机械手将5 盘料同时勾至待出料区时,会产生新的问题:料盘下降时与勾料块的干涉。为解决这个问题,我们同样给出两种设计方案,见图8:

图8 料盘下降解决方案

方案一中,勾料块需要3 个动作完成对料盘的让位,需要增加动力源和其他辅助机构,而且所占空间要增大。

方案二中,勾料块增加复位弹簧,当料盘下降时将勾料块压下,料盘完成下降动作后,勾料块复位。勾料块结构相对方案一来说较复杂,但勾料块不必移出料盘凹槽,节约了空间,并且动作流程简单,无需增加其他机构。

所以,我们选择第二种设计方案。

3.2.2 勾料机械手的设计

由于设备要同时勾出5 层料盘,所以我们设计了5 层勾料机械手,并且为了勾取料盘的稳定性,每一层安装有两个勾料块。

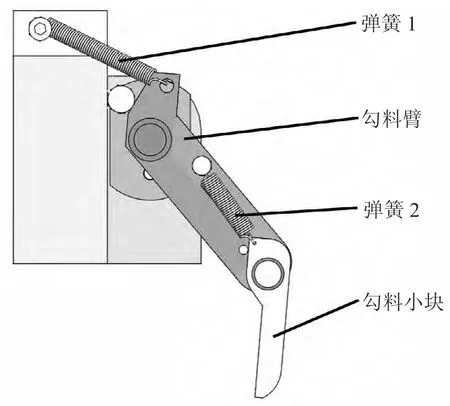

勾料机械手的结构如图9 所示。

勾料块的结构如图10 所示。

图9 勾料机械手结构图

图10 勾料块结构

整个勾料机械手采用链条、链轮的连接方式与电机相连。勾料座安装滚轮,可以在设备上相应的导向轨道内运动,保证运动的精确及顺畅。勾料架采用角钢焊接而成的三角架形式,保证了勾料机械手在整个运动过程中的稳定性。

勾料机械手运动流程:电机旋转,链条带动勾料机械手前进,运动至料盘时,勾料小块受力折回,勾料机械手继续运动直至勾料小块整体进入料盘凹槽,在勾料小块自身重力及复位弹簧2 的作用下,勾料小块恢复至直立状态。电机回转,勾料小块将料盘勾至待出料区。出料时,当最底层的料盘被勾走后,待出料区的剩余料盘下降一层,在下降过程中,料盘将勾料块的勾料臂压下,料盘完全通过所压勾料块后,在弹簧1 的作用下,勾料块恢复至原始状态。

3.2.3 勾料机械手设计的关键点

在勾料块的设计中采用了两种弹簧,其中弹簧1 负责将料盘下降所压下的勾料臂拉回至原位,弹簧2 负责勾料时勾料小块进入料盘凹槽后的复位。因此,必须满足如下条件:

(1)勾料时弹簧1 不得产生形变,弹簧2 必须产生形变。这样使得勾料臂一直处于原位不发生转动,而勾料小块可以折回从而进入料盘凹槽。否则,勾料臂发生转动,勾料小块无法进入料盘凹槽,进而将料盘推向相反方向。

(2)在满足条件1 后,要保证勾料小块的最下端要低于相应一层料盘的上边沿一定距离。距离太大,勾料小块折回到最大程度也无法进入料盘凹槽,而将料盘推向相反的方向;距离太小,勾料小块复位后与料盘接触少,会引起勾料过程中的不稳定。

(3)料盘下降时,弹簧1 形变产生的力必须小于料盘下降时与勾料臂产生的摩擦力,使得料盘能够顺利下降一层。否则,料盘会卡在勾料臂处无法下降。

3.3 模块之间的过渡改进

在第一代联动线中,料盘从一个模块到另一个模块采用了气缸作为动力源,受生产环境的温度影响,气缸的动作会出现不定时的延迟现象,从而影响了整线的稳定性。在第二代联动线中,动力源改为电机,由电机带动链条来完成料盘所需的动作,模块之间的运动准确、顺畅,提高了整线稳定性。

4 结束语

第二代薄膜电容含浸固化联动线运料方式的改进,使得加热炉的内部结构更加简单,而且运行顺畅,降低了故障的发生率。同时,第二代联动线不仅在运料方式上进行了改进,而且将各个模块设备的外形及结构进行了优化,使得整条生产线外观更加美观,运行更加稳定。

[1] 濮良贵,纪名刚. 机械设计(第八版)[M]. 北京:高等教育出版社,2006.

[2] 成大先. 机械设计手册(第五版)[M]. 北京:化学工业出版社,2007.