锡渣的形成特点和减少措施

韩彬,檀正东,杜君宽,王海明,邓映柳,杜彬,史建卫

(1. 深圳市艾贝特电子科技有限公司,广东 深圳,518103;2. 哈尔滨工业大学深圳研究生院,广东 深圳,518055;3. 中国电器科学研究院有限公司,广东,广州,510300)

波峰焊生产中使用较多的无铅钎料为SnAgCu 和SnCu 两类,其锡含量都在95%以上,熔点都明显高于传统的SnPb 钎料。锡含量的增加和焊接温度的提高,都会使波峰焊生产过程中的钎料氧化程度增加。锡渣的增加不仅造成了钎料的浪费,严重时还会影响焊接质量。本文说明了锡渣分区形成的特点,并介绍了减少锡渣的措施和其实用性。

1 无铅波峰焊中锡渣的形成与特征

1.1 无铅波峰焊中钎料的氧化

根据液态金属氧化理论[1],处于熔融状态下的金属,其表面会强烈地吸附氧,高温下被吸附的氧气分子会得到金属的电子,从而变成氧离子。氧离子与金属会进一步反应生成该金属的氧化物。氧化物在金属表面成膜状分布,进一步的反应则需电子或离子穿过该氧化膜,才能接触到反应物。在波峰焊接的情况下,高温液态的锡会与空气中的氧气反应,生成SnO 或SnO2。波峰焊系统广泛使用双波峰系统,在喷口处,液态的锡在不断流动的过程中与氧接触形成锡的氧化物。动态情况下,形成的氧化渣有3 种形态:

(1)表面氧化膜。锡炉中的液态钎料在高温下,与空气中的氧相互接触而发生氧化。这种表面氧化膜主要出现于锡炉中相对静止的液面,呈皮膜状分布,主要成分是SnO,可以看做是动态成膜。

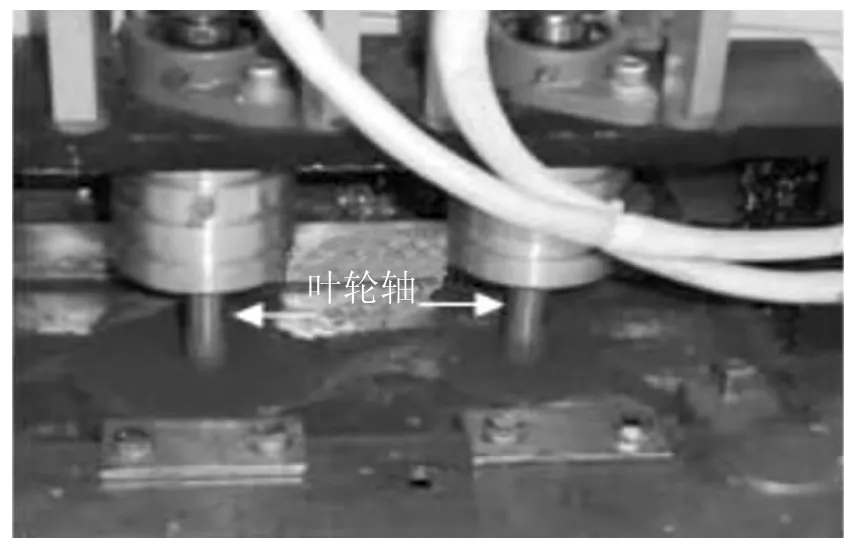

(2)黑色粉末。这种粉末呈较大的颗粒状,呈圆形堆积分布于液面与机械泵轴的交界处。这种黑色粉末也是锡的氧化物,机械泵轴会使周围的液态钎料呈旋转状态,生成的氧化物在旋转过程中,逐渐形成球状。同时摩擦会造成钎料颗粒的表面能升高[2],而加剧氧化。

(3)氧化渣。在机械泵波峰发生器中,存在着剧烈的机械搅拌作用,使液态钎料形成强烈的漩涡运动,可能造成液面剧烈翻滚。液态钎料在表面的不规则运动状态会将空气中的氧气不断吸入到钎料内部,形成氧化渣,并与纯锡相互混合包裹,形成银白色砂砾状的氧化渣。这种氧化渣形成于液态钎料内部,并上浮到液态钎料表面,在液面附近大量堆积。

1.2 无铅波峰焊锡炉表面不同区域氧化物特征

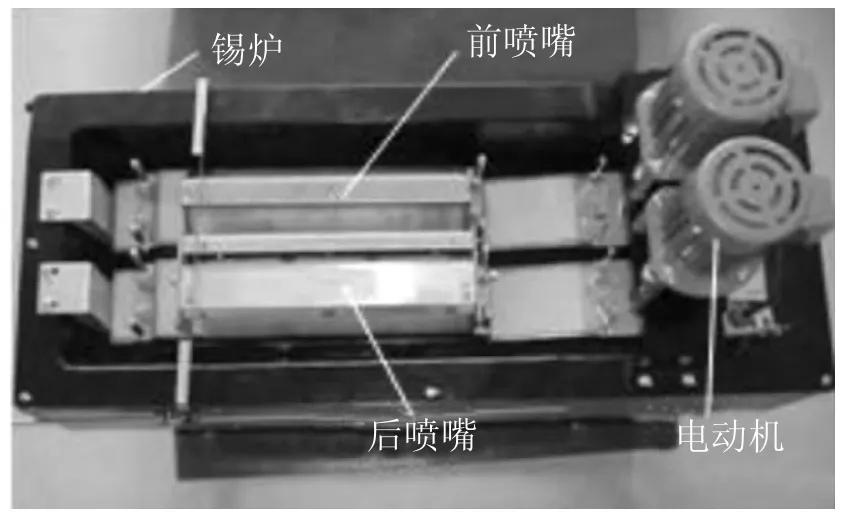

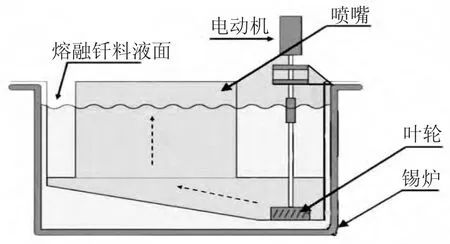

为研究锡渣生成后在锡炉中的分布情况,选用国内Chipbest 公司FMW-350 型波峰焊机,锡炉具有双喷嘴结构,由电动机带动叶轮旋转,使熔融钎料从喷嘴喷出形成波峰。锡炉喷流系统结构如图1 和图2 所示,所用钎料为Sn3.5Ag0.7Cu。

将锡炉温度设定为250 ℃,波峰喷流一段时间后,锡炉钎料表面会形成氧化物。处于不同部位的钎料氧化物会呈现不同的形态和颜色,它们的分布具有规律性。氧化物主要产生在喷嘴和叶轮轴周围,并聚集成一定高度,形状类似小山丘,如图3 中紫黑色位置和图4 黑色粉末。为了分析方便,可以根据其特征将锡炉表面的氧化物分布分成5 个区,如图5 所示。

图1 锡炉俯视结构

图2 锡炉剖面结构示意图

图3 锡炉表面氧化物分布

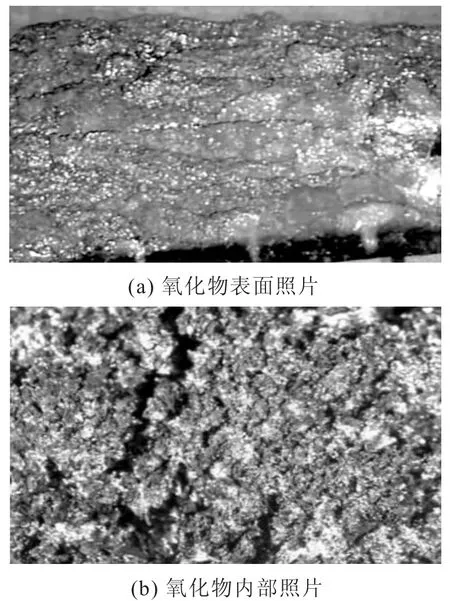

A 区位于前波峰喷嘴邻近区域,在前喷嘴的两头靠炉壁处,它主要是由第一波峰钎料氧化和喷流造成。A 区氧化渣的形成开始于前波峰" 瀑布" 流入锡炉液面时,主要发生在前喷嘴和其对面炉壁之间的位置,氧化物呈小“丘陵”状堆积,表面出现紫灰色颗粒状,如图6(a),其内部是黑白交错的豆腐渣状混合物,白色的是可用金属钎料,黑色为金属氧化物,图6(b)为氧化物凝固后的内部剖面照片。

图4 叶轮轴根部氧化物

图5 表面氧化物分区示意图

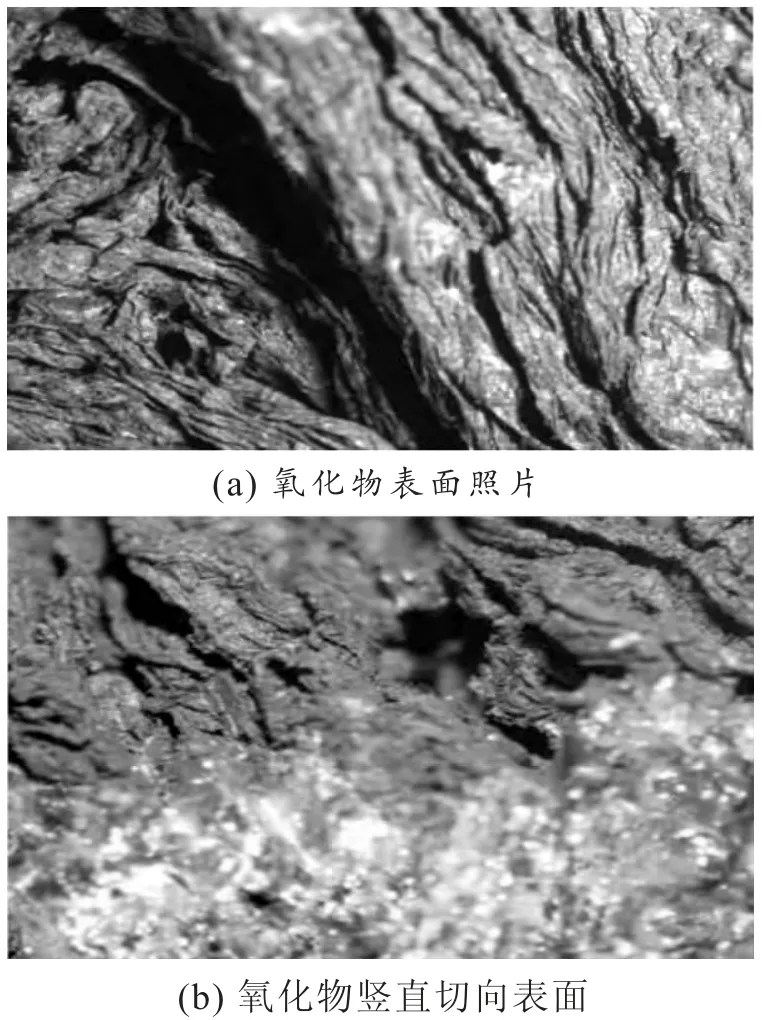

B 区位于在前后波峰喷嘴中间区域的两侧,由前后两波峰相互作用形成,同样呈“丘陵”状分布。它的氧化物表面如图7(a)所示,呈黑色平行褶皱状,有较明显的谷脉分布。从图7(b)切面图可以清楚的看到除表层为褶皱外,内部与A 相同,依然是豆腐渣状物质。

C 区氧化物产生于后波喷嘴与锡炉壁之间间隙中,与A 区类似,分布较少。

D 区氧化物产生于叶轮轴周围与锡炉液面交接处,表面呈黑色小颗粒状物质,堆积于轴周围,且颗粒度并不十分均匀。

E 区为上述几区之外的所有液面,通常这些区域呈静止状态,产生的氧化物呈皮膜状,膜的颜色随时间的变化而变化,最开始为黄色,逐渐变为紫黑色,含量最少。

在工业生产中,多将A、B、C 这三区的氧化渣称为锡渣。在多次实验中,开启锡炉和波峰,不进行焊接操作,捞取各区的氧化渣进行称量,其平均质量的比例为:A:B:C:D = 6.9:4:1:1.9。其中,E 区的氧化渣质量很小,可以忽略不计。

可以看出,A 和B 区的锡渣质量最大,约占总量的79%,因此,在生产中对锡渣的处理主要针对这两部分。在锡渣中,超过90%的物质是纯金属钎料,而金属氧化物的含量将近10%。

图6 A 区氧化物状态

图7 B 区氧化物状态

2 无铅波峰焊中锡渣的减少与分离措施

国内外学者和企业对无铅波峰焊氧化渣减少措施进行了一些研究,主要包括以下几个方面。

2.1 氮气保护的采用

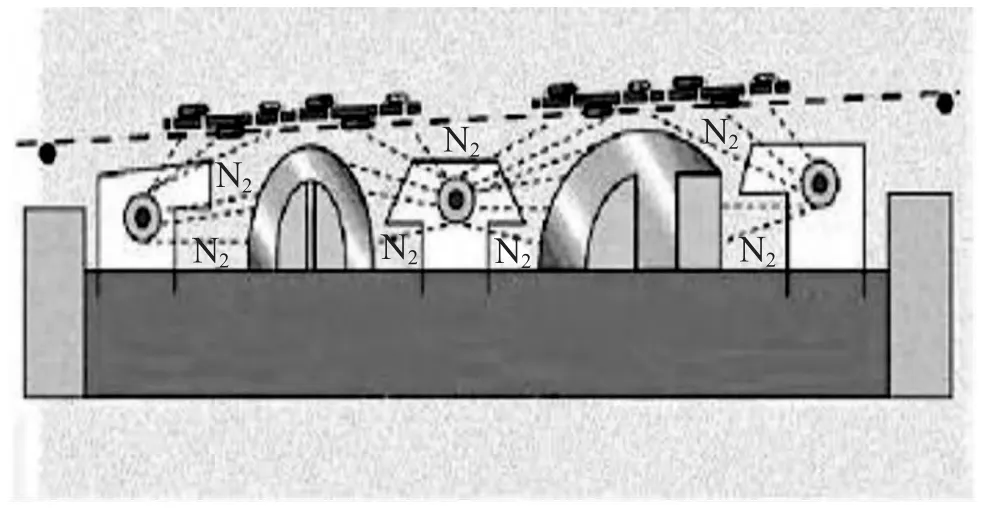

氮气保护可以有效减少氧化渣的产生,利用氮气将空气与液态钎料隔开, 避免了液态钎料与氧气的接触。因无铅钎料的润湿性低于传统有铅钎料,并易氧化,在氮气气氛保护下进行无铅波峰焊接已经成为普遍的技术之一。图8 为某设备的氮气保护装置图。

图8 波峰焊接过程氮气保护示意图

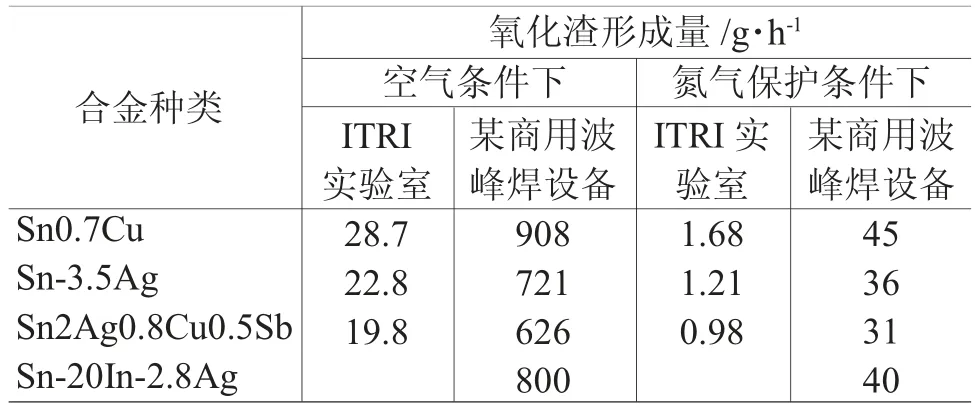

在氮气保护气氛下,随着氧气浓度的降低,无铅钎料的氧化量明显减少。当氮气保护中的氧气浓度降至50×10-6或更低,无铅钎料基本上不被氧化。根据文献[3]提供的数据,当氧浓度更低时,焊接质量有了很大的提升。氮气保护下氧浓度在(50~500)×10-6时,可减少氧化渣达95%左右,其它文献也给出了高达85%~95%的结果。表1是国外研究学者所做的试验结果[4],可以看出,锡渣量的减少非常显著,高达95%左右,而且根据Claude Carsac 等人[5]提供的数据,对于不同合金钎料种类,氧化渣降低的相对含量差异不大。

氮气保护也有较为明显的缺点,它会增加PCB 表面锡珠和运营成本。购买液氮或氮气发生器的运行和维护成本通常会高于节省的钎料成本。当要求焊接质量较高或使用较昂贵的无铅钎料的情况下,是否节约成本又要另当别论。总之,在使用氮气保护系统之前,需要经过仔细的成本计算。

表1 大气条件和氮气保护条件下无铅钎料氧化渣形成量对比[10]

2.2 防氧化油的使用

防氧化油是一种液态防氧化剂,在波峰焊生产中应用于锡炉内液态金属钎料的表面,通过物理隔绝作用把液态钎料和空气分隔开,起到防止钎料被氧化的作用。同时,防氧化油均匀的覆盖在液态钎料的表面,也可以在一定程度上阻止锡炉的热量向外界散发,使工艺温度下降5 ℃左右。防氧化油一般是液态或者淡黄色的液体,无毒,对环境无污染,在使用过程中会有少量的显烟和气味,锡炉上方要配备良好的抽风或通风设备,其单次使用的寿命一般在8 h 左右。

防氧化油的使用温度一般在220~280 ℃,当钎料温度大于260 ℃的时候,防氧化油挥发的烟雾会增加,对设备造成一定的污染。因此,对于一些难焊的插装器件,如果要求波峰焊的工艺温度过高,不适宜使用防氧化油。

2.3 电磁泵的使用

机械泵波峰发生器在设计时会发生剧烈的机械搅拌作用,使液态钎料发生强烈的漩涡运动和液面的翻滚,形成吸氧现象,空气中的氧被不断地吸入钎料内部形成氧化渣,然后浮向液面并出现大量堆集。1969年瑞士人R.F.J.PERRIN 首先提出了泵送液态金属软钎料的传导式液态金属电磁泵的新方案,20 世纪70年代中期瑞士KIRSTN 公司利用此技术首先推出了配备单相交流传导式电磁泵的波峰焊接机系列产品(6TF 系列),1982年法国也在类似技术上取得专利权。20 世纪80年代末我国电子工业部二十所发明了单相感应式液态金属电磁泵,并试制了样机,为波峰动力技术的发展开辟了一个新的途径。它去掉了机械泵的所有旋转零部件(含电机),与瑞士人发明的传导式电磁泵相比,它完全去掉了传导电流及其产生系统,技术上有很大的进步。

电磁泵目前有单相感应式和多相感应式两种。电磁泵的主要优点包括:

(1)寿命长、永不磨损,维修方便;

(2)波峰温度,钎料氧化程度低,可以自动对消电网电压;

(3)能量综合利用率高;

(4)具有良好的钎料波峰动力学特性;

(5)波峰钎料温度跌落小。

但是,目前国内电磁泵的价格还比较昂贵,并没有得到广泛的应用。

2.4 合理波峰发生系统的设计

氧化渣的产生与钎料液体的流动行为有很大的关系,大部分氧化渣的形成属于动态成渣。一般情况下,流体越不稳定、液面波动越大,越容易吸氧而使氧化量增加。合理设计锡槽、喷嘴结构和液态稳流系统,可以使锡波层流分量增加、紊流分量减少,进而降低因瀑布效应引起的钎料氧化,最终减少氧化渣的含量。在实际的波峰焊生产中,一般可以通过以下几个方面对波峰焊的结构进行改善:

(1)增加导流装置,防氧化套及可变喷口,如图9 所示。T 型防氧化套能够较好的避免液态钎料从喷口流下时被氧气氧化,直接减少了氧化渣的生成。改进的导流装置和可变喷口使液态钎料的流动更稳定,与空气的接触面减少,也减少了氧化渣的生成。

图9 改进的导流装置,T 型防氧化罩,可变喷口

(2)波峰焊喷嘴流道的改进,如图10 所示。对喷嘴流道的改进,可以降低液态锡流从喷嘴流出后到液面的速度,减弱锡流对液面的冲击力,从而可以减少在锡流流入液面处液态钎料与空气之间的扰动,最终减少氧化量。

图10 喷嘴流道的改进

(3)倾斜式导流,如图11 所示。倾斜式导流装置可以使液面处锡流的循环流动更加平稳,与空气之间的扰动较少,可以更好的减少液面处锡的氧化物形成,也使液态钎料对已形成的锡氧化物的冲击减少,从而减少锡渣的生成。

图11 倾斜式导流

2.5 锡渣还原剂(粉)的研究

在波峰焊接过程中,锡渣还原剂(粉)可使生成的氧化物重新被还原成金属,或者将钎料的氧化物与液态钎料分隔开来,有效的减少了锡渣的生成量。

台湾某公司研制出一种锡渣还原粉,主要吸收液态钎料中的杂质及各种氧化物,避免熔锡氧化,减少散热损失。据报道抗氧化粉末的使用可使锡氧化量降低95%以上。P.Kay 金属Fein-Line 合伙公司研制出的液态钎料表面活性剂,与熔化钎料相接触有两个功能:一是在钎料表面形成单层膜保护表面钎料不被空气氧化,其活性成分可以与金属氧化物反应形成有机金属化合物,漂浮于液态钎料表面。随着时间延长,药剂被消耗掉,清理周期一般为一周。活性剂一般不与金属发生反应,只与氧化渣反应,无烟无味。当氧化渣中的金属氧化物被溶解时,相互连接的金属氧化物则被分散开,任何夹在渣中有用的金属被分散流回到熔锡中,并且不会受到活性剂的影响。据报道这种新技术可降低钎料成本40%~75%,工作中的状态如图12。

图12 还原剂在波峰焊中的使用

目前,锡渣还原剂也有一些缺点。其直接加入到锡炉中使用,存在一定的安全隐患,可能会造成离子污染,也容易对锡炉内胆等处造成一定的腐蚀。同时,液态钎料的温度较高,某些还原剂也会挥发出少量刺激性气体,其成本也随着使用连续增加。

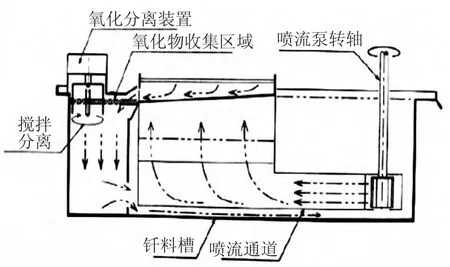

2.6 锡渣分离设备

日本学者Tadashi Takemoto 等人在试验中研制了一种锡渣分离再利用装置,如图13 该装置可以附在锡炉上使用。波峰焊机工作8 h 而锡渣分离系统(OSS)只运行半小时即可。据称该系统可减少锡渣产生量达50%。日本千驻公司研发出一款焊锡回收设备,将氧化渣放入设备中加热后,加入经特殊加工的芝麻,将氧化渣与其混合搅拌均匀,芝麻油将氧化物从氧化渣混合物中全部还原出来,并吸附在芝麻上,这样实现了焊锡和氧化物分开。据报道其分离效果在90%左右。

图13 锡渣分离系统示意图(OSS)[6]

另外日本及香港的厂家推出了靠机械搅拌作用分离的锡渣分离器,其分离出的钎料成份与原成份几乎相同。

深圳市艾贝特电子科技有限公司推出了多款锡渣分离机,根据设备功能的不同,可以分为在线自动型与手动型,全部采用物理分离的方法,在分离过程中不添加任何其他的物质。其工作原理是将锡渣放置于设备的炉腔内,利用湿式或干式法将锡渣熔化,由于锡的氧化物和锡渣中的纯锡密度不同,锡渣将自动分成两部分,上部分为锡的氧化物,下部分为纯锡。纯锡可以通过自动排放装置分离出来,可以继续使用。根据设备类型,锡渣中的锡含量和锡渣捞取方式的不同,锡渣中纯锡的综合分离率可达65%~85%。与氮气保护法或者化学还原法相比,采用锡渣分离机具有一次性投入,后续成本基本为零的优点。锡渣分离机属于外置型设备,占地面积小,对于原波峰焊系统没有任何的影响。在采用还原剂或者其他需要人工打捞锡渣反应产物的方法中,由于操作者技术水平的差异,在打捞过程中也会带走一定量的液态钎料,造成一定的额外损失,在选择减少锡渣设备和材料的时候,这一方面也要加以考虑。

2 结束语

本文介绍了波峰焊生产中锡渣的形成机理和分布情况,并简要分析了目前市场上减少锡渣的各种方法和设备。

对于使用波峰焊的电子厂商,需要根据自己生产的规模、生产节拍、成本等多个方面综合考虑选用减少锡渣的方法,并根据实际情况对波峰焊设备进行改进,最终减少锡渣造成的损失,获得最大的经济效益。从生产成本上看,如果采用氮气保护、还原剂(粉)、防氧化油等方法,需连续投入资金来购买原材料,成本随着使用而增加。对波峰焊喷流系统的合理设计和改进,以及新型电磁泵的使用能够在一定程度上减少锡渣的生成,但无法将已形成的锡渣中的纯锡分离出来,与其他方法相比,效果不是很明显。锡渣分离机具有资金一次性投入,连续回收成本,操作简单,节能环保等优点,并可将人工打捞产生的含较多纯锡的锡渣进行最终分离,在电子厂商中得到了一致的认可,也受到了越来越广泛的应用。

[1] 吴申庆,邵力为,刘洁美,等. 用俄歇电子谱法研究锡铅钎料的抗氧化机理[J]. 东南大学学报,1989,19(4):74-78.

[2] 樊融融. 感应式电磁泵波峰焊技术的发展及对环境保护[J]. 电子工艺技术,2001,22(5).197-201.

[3] 史建卫,杜彬,廖厅,王卫. 氮气保护在无铅电子组装中的应用[J].电子工业专用设备,2013,42(10):27-34.

[4] 王修利,史建卫,王乐,钱乙余.无铅波峰焊钎料氧化渣的减少措施[J]. 电子工业专用设备,2007,36 (2):44-51.

[5] 王修利,史建卫,钱乙余,谢军. 无铅波峰焊钎料氧化渣动态形成特点[J]. 电子工业专用设备,2007,36(8):36-44.

[6] C.Carsac,J. Uner and M.Theriault.Inert soldering with lead-free alloys:review and evaluation[R].IPC SMEMA Council,APEX 2001:3-7.

[7] Claude Carsac etc.Inert Soldering With Lead-Free Alloys Review And Evaluation[R]. IPCSMEMA Council APEXSM 2001.

[8] Tadashi Takemoto,Yeon Jun Joo,Shohei Mawatari,Rikiya Kato. Reduction of dross formation during wave soldering using lead-free solders[C].0-7695-1266-6/01 2001IEEE.1131-1136.