划片机运动性能对划切工艺的影响

王兵锋,于海波,王宏智,孙 彬,季 峥

(北京中电科电子装备有限公司,北京101601)

传统划片机的划切工艺注重切割冷却水、气压、刀具选择等,通过大量的实验还对上述三项建立了数据库,而电机的运动特性对划切工艺的影响往往被忽视;本文以划片机各轴向电机的运动性能为切入点,从运动控制的角度论述了电机运动性能对划切工艺的影响;在前人对划切工艺研究的基础上,突破传统的划切工艺范畴,特别针对Y 轴向步进偏差、Z 轴向测高不稳定以及测高打刀问题提出了新的解决方案,并在整机设备上做了验证考核,结果验证了本文所提出的方案正确、可靠。

1 设备的主要构架和切割动作

砂轮划片机是以强力磨削为划切原理,空气主轴为执行元件,以每分钟数万转的转速划切晶圆的划切区域,同时承载着晶圆的工作台以一定的速度沿刀片与晶圆接触点的划切线方向呈直线运动,将晶圆上的每一个独立的电气芯片分离开来[1]。在工作的时候除了空气主轴在做高速旋转之外,还有四个轴向的运动,分别是X 向(左右方向),Y 向(前后方向),Z 向(上下方向),T(工作台旋转方向),如图1 所示。

图1 划片机各轴向架构

设备划切的具体过程是:每一刀切割完成后,Z 向电机上升抬刀,X 向电机归位,Y 向电机往前走一个步进,Z 向电机再下降落刀,X 向电机再给进,开始新的一刀切割。第一通道切割完成后,T轴向电机旋转一定的角度进行下一通道的切割,如图2 所示。

2 X 轴运动性能与崩边

图2 划切示意图

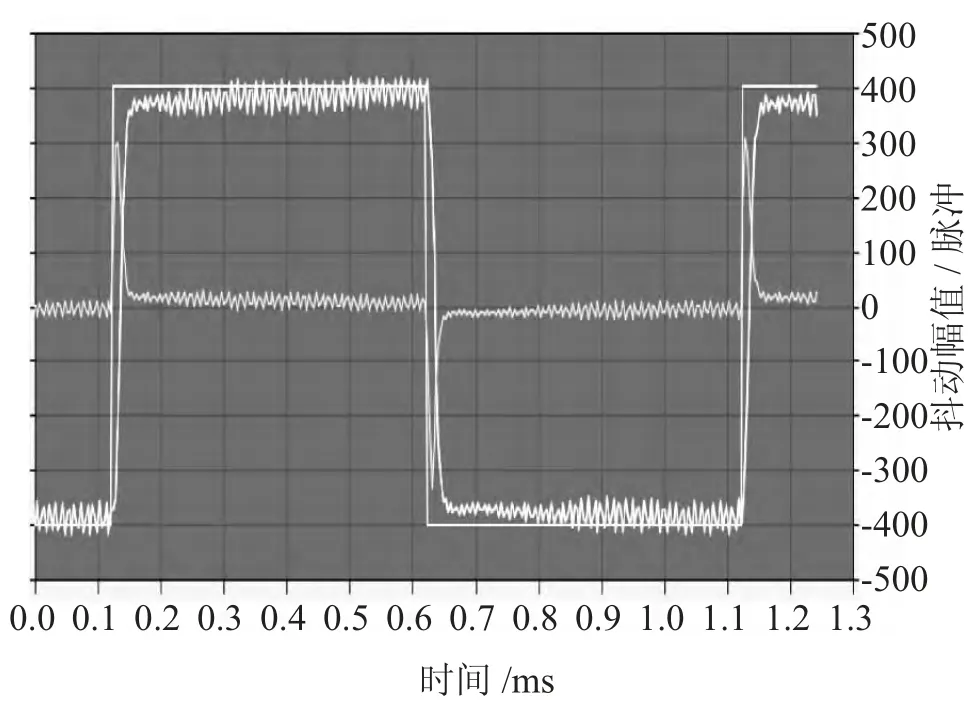

X 轴向又叫第一轴向,X 轴向电机是一个伺服电机,高速时的运行速度可达600 mm/s,低速时可放慢至0.1 mm/s,通过上位机界面可以设定电机的速度。高速的时候不能因惯性撞出行程,在划切材料比较硬、比较厚的时候,要求X 向电机的给进速度要低,对X 向电机要求运行速度要平稳,在X 向低速划切的过程中,划切完的芯片有时会出现崩边或者是有裂纹,为了消除这种现象,必须在刀具、主轴转速、冷却水流量等划切工艺方面做大量的研究和实验,但是X 向电机的运动性能还是一个容易被忽略的因素,如果X 向电机在低速时出现了“爬行”,即伺服电机在低速运行时速度一直在抖动,用示波器可观测到抖动情况,如图3、图5 所示,电机出现抖动的情况不是由运动控制卡造成,往往是由于伺服系统的参数不合适造成。因此对伺服电机系统进行参数整定调试,整定调试前、后的示意图和效果对比图如图4、图6所示。

图3 低速爬行示意图(绿色为命令速度,白色为实际速度,紫色为速度误差)

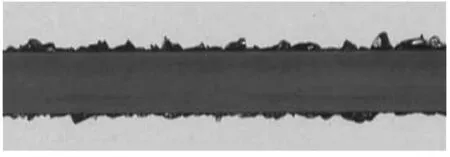

图4 低速爬行的划切效果(崩边较大)

图4 与图6 是在同样条件下对同样的切割材料进行切割后的效果图,通过图4 与图6 的比较可以看出:在电机抖动的情况下划切后的毛刺现象很严重,电机参数优化后的切割效果很理想,崩边较小,毛刺较少。

图5 较理想的示意图 (绿色为命令速度,白色为实际速度,紫色为速度误差)

图6 较理想的划切效果(崩边较小)

3 Y 轴运动与刀痕偏差

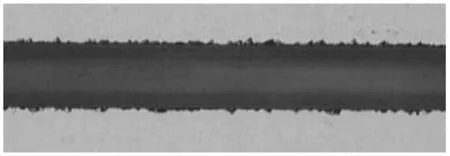

对于连续的PID 算法有:

其中:Kp为比例增益,TI为积分时间常数,TD为微分时间常数,e (t) 为PID 调节的输入偏差,u(t)为PID 调节的输出。对公式(1)离散化得到:

为了直观,公式(2)可以化简为:

其中:KI为积分增益为微分增益,。

根据PID 算法原理可知三种增益对系统性能的影响:如果增大比例增益Kp,则系统动作灵敏,响应速度快,稳态误差变小,但是震荡次数增多,调节时间变长,大到一定程度系统会变的不稳定,若此增益太小则系统响应速度又会变慢;积分增益KI增大会使系统的稳定性下降,变小则能降低系统的稳态误差;微分增益KD能改善系统的动态性能,此增益变大则超调量会变大、调节时间短,变小则超调量小,调节时间长[2]。划片机的Y 轴对实时性有一定的要求,所以,这里的PID 调节显得很重要。

在大多数工程应用中,PID 原理容易被理解,但是具体进行调试的时候很是麻烦,需不断的反复尝试。因为设备是手工装配,有些部件往往是靠装配工人的经验来完成,每一台设备在装配的过程中都有不可控的机械装配特性和强度,对于同一个电机,装在不同的设备上,其PID 参数也并非完全一样。由于这个方向的电机是一个步进电机,在调试所需位置的跟随误差时,所用的丝杠的导程是5 mm,电机的分辨率为5 000 脉冲/ 转,所以在进行PID 调节时,导程与分辨率之间有如下关系:

即控制系统每发1 个脉冲,对应的机械装置的位移量为1 μm。

3、有关宏观决策,废水、废气、固体废物、噪声、区域生态、土壤环境等污染控制技术、清洁生产技术和工艺、环境监测与分析技术、环境经济、环境影响评价、环境管理等的最新研究成果的论文;

Y 向电机的调试完成后的跟随误差不能太大,要求小于3 μm,即PID 曲线的到位精度控制在3 个脉冲之内。否则会影响电机走步进的精度,导致划切的刀痕与实际位置偏差过大,而且在实际工作中,Y 向电机不断在走分度,最后的偏差是每一步的累加量。

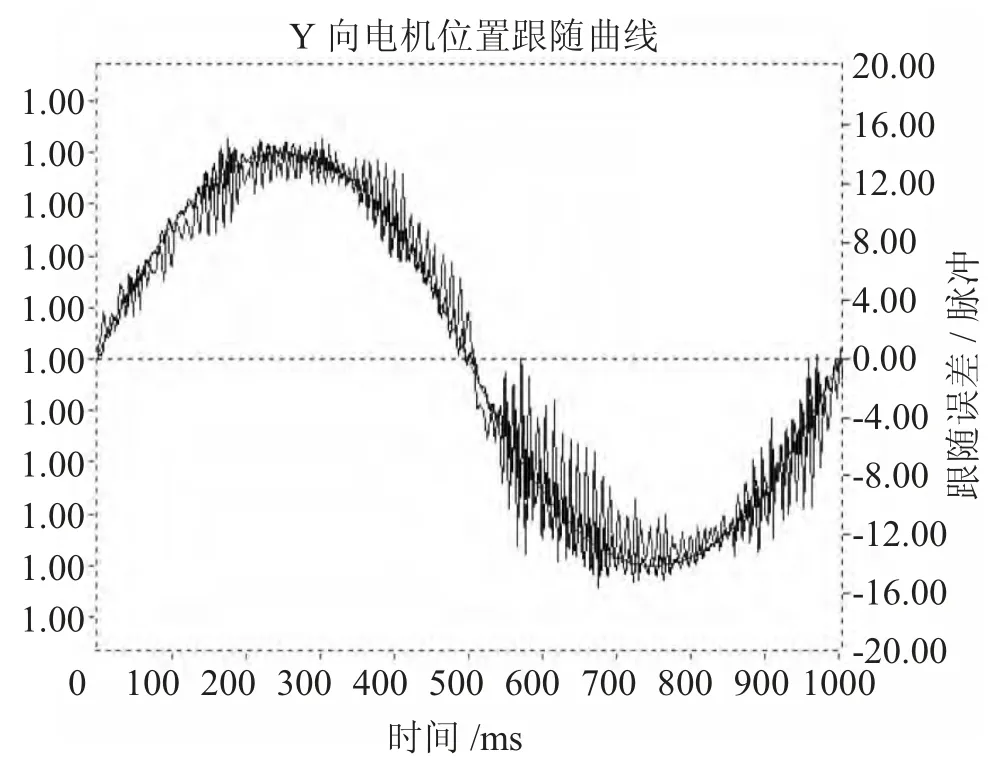

图7 是较为理想的PID 调试结果,图8 是其对应的划切效果;

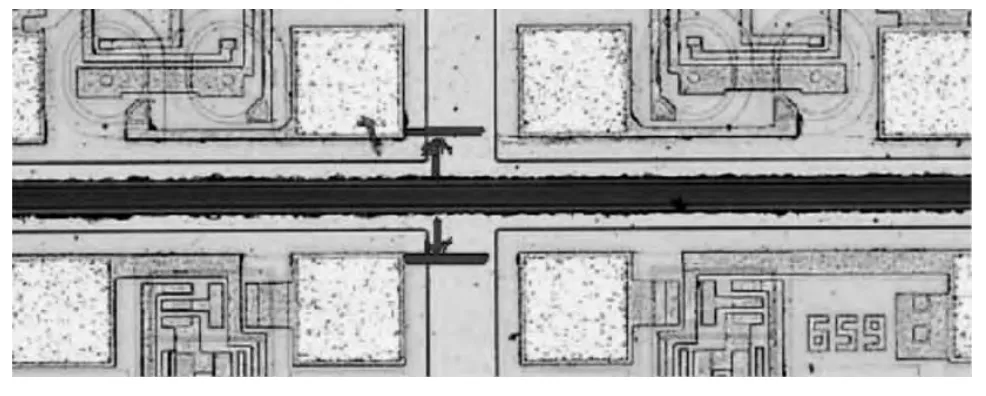

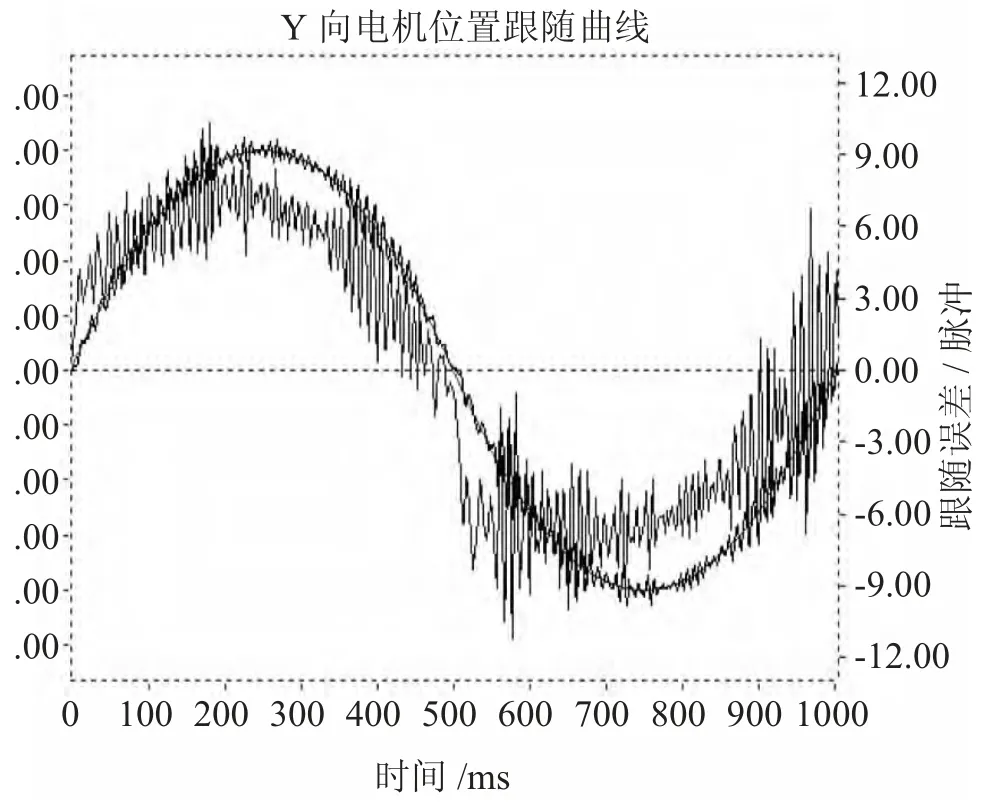

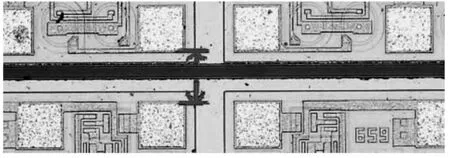

图9 是不太理想的PID 调试结果,图10 是其对应的划切效果。

对比图8 和图10 可以发现:图8的切割刀痕基本在切割刀的中间,而图10 的切割刀痕明显偏离了切割道。

图7 Y 向电机正常PID 曲线

图8 Y 向步进电机正常的划切效果

图9 Y 向电机PID 曲线误差较大

图10 Y 向步进电机误差太大的划切效果

4 Z 轴测高与划切深度

在切割的过程中,Z 向电机带动空气主轴进行抬刀和落刀,在划切之前要进行测高,测高就是让系统记录工作台的高度,并以这个高度为基准制定切割深度和刀具补偿的量度;

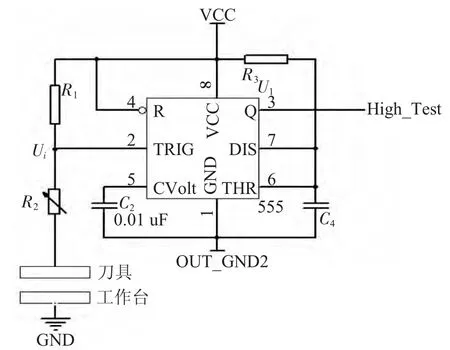

测高原理图如图11 所示,是一个由555 和辅助器件组成的触发电路,当测高时的刀体接触到工作台之后,触发电路发出测高信号,该信号被送到运动控制卡中,运动控制卡收到测高信号后,立即使Z 电机上升抬刀,控制系统记录承片台的水平高度,测高结束。在测高的过程中,有两个变量比较重要,一是刀体与工作台的接触时间t,二是555 触发器的触发电平Ui。

图11 测高单元电路原理图

接触时间t,时间t 不能太长,如果在测高的过程中旋转的刀体已经接触到工作台,但是Z 向电机由于惯性并没有及时抬刀,而此时空气主轴一直在高速旋转,会使刀具的磨损较多,严重时还会出现打刀,如图12 所示。

根据555 电路的特性,t 的大小和图中电阻R3、电容C4的大小有关:

结合硬件电路的技术参数和实际的工程经验,设置R3和C4的大小,使t 的大小在几十毫秒为最佳。

为了避免出现测高打刀的现象,同时也为了提高测高可靠性,在测高过程中我们设置了一个“低速点”,所谓的低速点,就是在Z 向电机落刀的过程中,刚开始会以相对较高的速度下落,当主轴上的刀体快要接触到工作台的时候,Z 向电机下落的速度会降低,Z 向电机由高速下落变为低速下落那一点的坐标点就叫做低速点。这样就会减轻刀具损耗或者避免打破刀具。

图12 测高打刀示意图

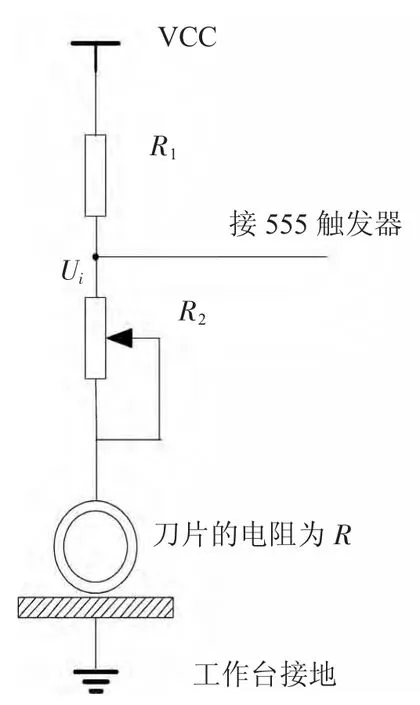

555 电路的输入电平Ui,根据555 电路的原理,电平Ui的高低决定了555 电路的触发与关闭。如图13 所示,不测高时,Ui为高电平,555 电路不触发,测高时需要Ui为低电平来触发555 电路。但是在划切的时候有两种情况:(1)刀片的电阻是不固定的,有的刀片导电性非常好,阻值几乎为零,而有的阻值可达几万欧,阻值很大的刀片接触到工作台的时候并不能使Ui变为低电平,这种情况下空气主轴一直下降,不仅会发生打刀现象,还会发生砸伤工作台的极端情况;(2)测高时工作台表面上有水气,在遇到阻值很小的刀片时,可能刀具接触到水气就与工作台导通,而非真正接触到工作台,这样会造成误测高。

针对以上两个问题,本文采取如图13 所示的方案。

电阻R1的阻值设置的足够大,达到几百千欧,R2采用可变电阻,量程在零致几十千欧。当遇到阻值较大的刀片时,可降低R2的阻值,保证测高时Ui为低电平触发,不会出现打刀和砸伤工作台的情况;当遇到阻值很小的刀片的时候,增加R2的阻值,保证测高时不会因为工作台上水汽的存在而产生误测高。

图13 触发电平示意图

5 结束语

砂轮划片机在国内的半导体封装领域占有重要的地位,本文以150 mm 砂轮划片机为研究对象,介绍了砂轮划片机各轴向的运动特性,并且针对在实际调试过程中遇到的常见问题进行分析和解决,经过最后的整机考核,验证了划片机的运动性能更好,稳定性更高,工艺适应性更强,设备的可靠性是设计过程中极其重要的一条原则[4]。随着半导体行业的不断发展,砂轮划片机设备将会有更加广阔的应用前景。

[1] 文赟,王克江,孙敏,等.浅析砂轮划片机划切工艺[J].电子工业专用设备,2010,39(6):21-26.

[2] 王传军. 数字PID 调节器在电机模拟负载控制系统中的[J]. 电机与控制应用2008(12):35-38.

[3] 秦曾煌.电工学(下册)[M]. 北京:高等教育出版社,2006.

[4] 健壮设计手册(内部使用资料)[M]. 中国电子科技集团公司第四十五研究所,2009.