冲压焊接离心泵的结构分析与设计

许立,任卫星,施志辉,李小松

(大连交通大学 机械工程学院,辽宁 大连116028)*

0 引言

泵属于通用机械,应用面广,凡是有流体工作的地方大多有泵的存在.目前中小型泵的零件大部分是通过铸造生产的,铸件比较粗糙,泵的效率比较低.泵是高耗能产品,每年发电量的20% ~25%都消耗在泵上,泵的生产、制造方面节约能源是泵产品研究的重要课题.冲压焊接离心泵结构紧凑,外型美观,工作噪音低,有良好的可靠性和可维修性,生产过程具有高效节能、节材的特点,目前已有逐渐取代铸造离心泵的趋势.

1 冲压焊接离心泵的性能及结构特点

冲压焊接离心泵采用冲压、焊接工艺制造,叶轮、泵壳各部分零件均通过冲压模具冲压而成,零件材料选用不锈钢SUS304板材,离心泵内部表面粗糙度较好,过流通道光滑;采用扭曲的叶片和导叶,适合离心泵水流特性,使得水力损失、容积损失小,水利性能较为稳定,效率比一般的铸造离心泵要高5%~6%,因此对于冲压焊接离心泵而言,同等性能参数其所配用电机可以比铸造离心泵要小一些[1].

冲压工艺加工零件材料利用率高,选不锈钢板材为原料在满足使用性能前提下可以加工很薄的零件,节约材料,同时生产的泵体体积小(空间比同型号铸造泵节约50%)、重量轻(是同型号铸造泵重量的1/8)、强度高(寿命较同型号铸造泵长)、外形美观(外表面可进行抛光处理);冲压工艺生产过程耗能较少,是同型号泵铸造方法生产耗能的10%.

冲压工艺生产的零件尺寸、形状精度高,一方面装配时零件配合精密,密封效果好,不易产生汽蚀、泄露现象;另一方面零件的互换性好,便于维修更换.

冲压焊接离心泵在结构设计时充分考虑到了产品生产、使用过程中的环保问题,原材料不锈钢板材的生产减少了铸造生产释放的污染气体;零件生产的冲压过程减少了铸造翻砂、清砂过程所造成的污染;不锈钢泵体使用过程中材料耐腐蚀,减少了泵体腐蚀对于清水的污染[2].

冲压焊接离心泵的结构设计非常适合装配成为多级离心泵,当客户需求扬程变化时,能够迅速地做出反应,只要在泵体中间部位串联装配增加多个叶轮、泵壳即可提高离心泵的扬程,操作简单.

2 多级离心泵的结构分析

2.1 多级离心泵及其工作过程

把两个以上叶轮安装在同一个泵轴上,每个叶轮与其外周的液体导流装置形成一个独立的泵室,这个泵室与叶轮组成的系统可以认为是一个单级离心泵,每个泵室前后串联,就构成了多级泵.多级离心泵除了能完成单级离心泵的用途之外,最大的优点就是扬程高.

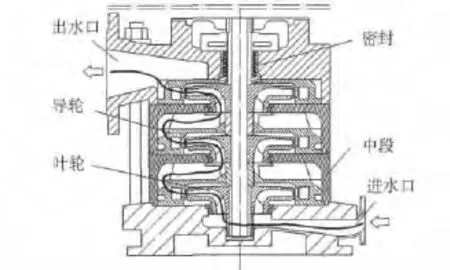

多级离心泵的工作过程:当多级离心泵电机带动轴上的叶轮高速旋转时,充满在叶轮内的液体在离心力的作用下,从叶轮中心沿着叶片间的流道甩向叶轮的四周,由于液体受到叶片的作用,使压力和速度同时增加,经过导轮的流道而被引向下一级的叶轮,这样,逐次地流过所有的叶轮和导轮,进一步使液体的压力能量增加,将每个叶轮逐级叠加之后,就获得一定扬程.具体如图1所示.

图1 多级离心泵结构及流体流向

2.2 多级离心泵的结构功能

多级离心泵多采用串联形式,它的结构特点是每一级由一个位于体内的叶轮组成,加上导轮,形成一级完整的泵室,将多个泵室串联在一根泵轴上,再加上其他辅助的进出水口、电机座、拉紧装置、轴承、螺栓等零件共同装配成一个多级离心泵.叶轮、导轮、泵轴、吸入口、蜗壳.

(1)叶轮

多级离心泵也是离心泵,则其最核心的零件就是叶轮,靠叶轮转动甩出液体才能实现离心泵的功能.在多级离心泵中,采用多级串联式的方法,将多个叶轮串联地安装在一根泵轴上,间隔距离相等分布.叶轮有开式、半闭式、闭式三种结构形式,通常多级离心泵选取的是用铸铁或铸钢通过铸造方法生产的整体型闭式叶轮,叶轮的叶片两侧均有盖板,如图2所示,效率高,广泛应用于输送比较清洁的液体(如清水).

图2 整体型闭式叶轮

图3 导轮

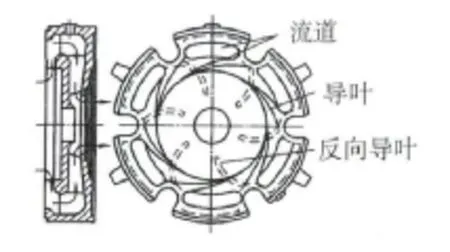

(2)导轮

在多级离心泵中段采用导轮做换能装置,它的作用是把叶轮甩出来的液体收集起来,使液体的流速降低,把部分速度能头转换为压力能头后,再均匀地引入下一级或者经过扩散管排出.它是一个固定不动的圆盘,正面有包在叶轮外缘的正向导叶,这些导叶构成了一条条扩散形流道,背面有将液体引向下一级叶轮人口的反向导叶,如图3所示.液体从叶轮甩出后,平缓地进入导轮,沿着正向导叶继续向外流动,速度逐渐降低,动能大部分转变为静压能,液体经导轮背面的反向导叶被引入下一级叶轮.

(3)蜗壳

蜗壳是指叶轮出口到下一级叶轮入口或到泵的出口管之间截面积逐渐增大的螺旋形流道,其流道逐渐扩大,出口为扩散管状.在多级泵中首段和尾段即进、出水口处采用蜗壳来做换能装置,将水流的动能转化为静压能.蜗壳一般为铸铁铸造而成.液体从叶轮流出后,其流速可以平缓地降低,使很大一部分动能转变为静压能,输送至目的地;进水口之所以采用蜗壳,因其末端开口比较大,整体又呈螺旋形流道进入离心泵越来越小,水流可以平稳地进入叶轮.

除了三个主要零件以外,多级离心泵的零件还有泵轴、电机支座、泵座、密封环、轴承、联轴器、螺栓等.

3 基于冲压工艺的离心泵结构设计

冲压焊接离心泵通过运用冲压工艺代替铸造工艺生产出离心泵的零件,然后使用焊接工艺将各零件焊接成部件,最后装配成完整的离心泵.

冲压加工工艺方法种类很多,概括起来可以分为分离工序与成形工序两大类.分离工序是指板料或坯料受力后,应力超过材料的强度极限,而是板料或坯料发生剪裂或局部剪裂而分离,从而获得一定形状、尺寸和切断面质量的冲压件的工序,主要包括落料、冲孔、剪裁、切边、切口等.成形工序是指板料或坯料受力后,应力超过了材料的屈服极限点,经过塑性变形后而获得一定形状和尺寸的冲压件的工序,主要包括拉深、弯曲、翻边、胀形、缩口等[3].

下面根据冲压工艺的要求,并考虑多级离心泵的功能,对冲压焊接离心泵进行结构设计:

(1)叶轮

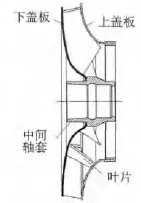

闭式叶轮因其空间结构复杂,不能实现整体闭式叶轮的冲压.从闭式叶轮的工作过程可知,首先叶片是其最基本的零件,要形成闭合性叶片需要上下两个盖板,这两个盖板与叶片要紧密接触进行焊接联接;然后叶片和盖板要想实现转动必然和轴联接,这就需要中间有个轴套之类的零件,叶片、上下盖板、中间轴套四者焊接在一起才能实现叶轮最基本的功能.这四个零件均可以使用冲压工艺生产出高精度的制件.上下盖板可以通过简单的落料→拉深→冲孔→切边来完成;叶片由于是空间曲面,要多出弯曲一道工序才能生产;中间轴套是通过机加工生产的.最后通过焊接将四者联接在一起,这就构成了冲压焊接离心泵整体式闭式叶轮,如图4所示.

(2)整体导叶

铸造多级离心泵中的导流装置由导叶和导叶套两部分组成,它们与泵壳进行固定连接,导叶可以使液体流动更加顺畅,导叶套则能减少泵壳对液体能量的损失.

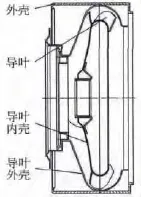

冲压焊接离心泵中对导叶和导叶套进行合并,用冲压加工一个内壳、一个外壳、六条导叶、一个中间轴承座,再将这些零件按照正确的位置关系用激光焊接起来形成一个整体导叶.装配时也可以简单一些,少了调整导叶、导叶套的相对位置这一步骤,节约了时间,同时这种设计也使得泵体更加紧凑.

(3)其它

图4 冲压式叶轮

除了叶轮和导叶这两个主要部件,冲压焊接离心泵还有一些其它部分,用于支撑并防止液体从侧面泄漏,将支撑设计成泵外壳,将泵外壳和导叶用激光焊焊接在一起就成了一个完整的泵壳,如图5所示.冲压焊接多级离心泵中的每一级都需要一个叶轮、一个泵壳,上下泵壳之间可以用密封环密封.泵壳中的导叶、上外壳、下外壳、轴承架等零件均可以通过落料→拉深→翻边工艺来完成.

图5 冲压式泵壳

多级冲压焊接离心泵结构组成中还有泵座、电机座、蜗壳、泵轴,其中泵座、电机座、蜗壳是采用铸造件来生产,可以起到减震作用,对减少离心泵运转时的噪声有益处[4].最终装配成形的离心泵如图6所示.

图6 冲压焊接离心泵结构

4 基于CFD的离心泵内部压力场分析

对于一个离心泵设计的好坏,其评价主要由离心泵的内部流动情况及外特性判定.表征离心泵内部流动情况的一个重要指标就是离心泵的压力场.外特性则是指离心泵的性能参数,例如流量、扬程、轴功率和效率等.离心泵的内部流动情况对外特性有着重要的影响[5].为了验证设计的离心泵的性能,现应用CFD软件对所设计离心泵进行压力场分析并探讨其在不同工况(0.5Q,Q,1.5Q;Q=16 m3/h)下,压力场变化趋势.由于冲压式多级离心泵的叶轮和导叶的流动区域几何非常不规则,所以采用了适应性较强的非结构化四面体网格,并对流动较为复杂叶轮叶片部位的网格进行了加密,叶轮内流体模型网格划分如图7所示.

图7 叶轮内流体模型网格划分

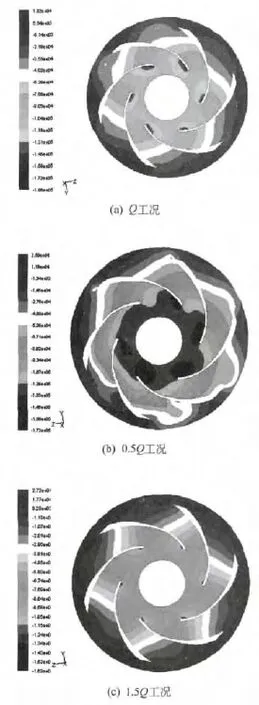

图8 不同工况下叶轮静压分布云图

图8分别为不同工况下离心泵X=0截面的静压分布云图.由工况下的静压分布云图可以得到,沿着流体流动的方向,压力逐渐增加,并呈现阶梯状.在叶轮的进口处压力最小,在出口处压力最大,在进口靠近吸力面处出现低压.这符合离心泵叶轮的转动工作规律.

对于三种不同的流量工况的静压分布云图比较可知,随着流量的增加,进水口吸力面低压区的面积变小,这说明在小流量时容易发生气蚀,在大流量时不容易发生气蚀.小流量(0.5Q)工况,可以发现流道内靠近叶轮出口及泵壳附近,压力分布非常不均匀,这主要是由于叶轮转数高,流量小所导致.另外随着流体流量的增加,流体会对导叶和泵壳的冲击增大,容易造成离心泵内出现明显的局部低压,对泵的性能产生不良影响,但是由图可以看出,本文设计的冲压焊接离心泵并没用出现明显的低压区,说明导叶和泵壳设计比较合理.

5 结论

冲压焊接离心泵主要由叶轮、泵壳及其他零件组成.叶片、上下盖板、中间轴套四者焊接成为叶轮;导叶、导轮内外壳等零件通过激光焊接成为泵壳,将二者和其他零件装配形成冲压焊接多级离心泵.基于CFD软件对叶轮内流体分析了冲压焊接离心泵进行了静压力的分布分析.

[1]龙海勇,郑泽春,罗乔军.冲压焊接离心泵的研制与开发[J].流体机械,2011,32(5):35-37.

[2]刘永艳.冲压焊接离心泵叶轮的优化设计与制造工艺研究[D].山东:山东理工大学,2010.

[3]朱立义.冷冲压工艺与模具设计[M].重庆:重庆大学出版社,2006:1-5.

[4]孙保群,王琼.冲压工艺在泵类产品制造上的应用[J].合肥工业大学学报,2004(7):797-800.

[5]冯俊,郑源.基于CFD的轴流泵三维湍流数值模拟[J].流体机械,2012(40):33-36.