数控龙门铣床主结构静动态特性分析

梁瑜洋,王益轩,高 丹,陈荣荣

(西安工程大学 机电工程学院,陕西 西安 710048)

龙门式数控铣床属于重型、高精度、高自动化机床,在批量加工大型工件、空间曲面和特型零件等方面有广泛应用.自20世纪70年代以来,我国龙门铣床的加工功能和效率都有大幅提升[1].然而与发达国家相比,国内龙门铣床在高速高效化、精密度和多轴联动等方面仍有较大差距.目前,我国铣床设计多采用经验与类比方法[2],周期长、成本高、材耗大,而且很难满足精度要求.因此必须借助现代先进设计方法,优化龙门铣床结构,使其在满足强度、刚度及振动特性要求的同时实现轻量化设计.龙门结构是铣床的主要承力部件[3],其静态和动态特性直接影响铣床的性能,因此必要对其动、静态特性进行分析.

有限元仿真是现代机械结构设计的重要技术手段,为现代机床设计提供了有效途径[4].很多学者利用有限元技术对龙门铣床提出了优化方案.例如文献[2]通过对某龙门铣床横梁部件的静力分析,改进其静态刚度,提高铣床的定位与加工精度.但未对龙门整体的静动态特性进行综合分析评价.本文利用虚拟样机技术,对龙门整体结构进行静动态分析,并预测了其疲劳特性,为龙门铣床的结构设计提供详细参考.

1 构建数控铣床三维模型

该铣床模型采用工作台固定,龙门架和横梁移动式,包括床身、工作台及龙门结构.龙门结构又包括龙门框架、动梁、滚珠丝杠、托板、滑枕和数控铣头等部件.铣床由滑台支撑整个龙门结构,滑台运动带动龙门结构实现纵向(X轴)进给;托板沿动梁导轨和丝杠运动,带动滑枕、铣刀实现横向(Y轴)进给;动梁通过立柱上的滑动导轨及滚珠丝杠传动,实现铣床垂直方向(Z轴)运动.三个坐标轴由伺服电机控制联动,完成工件的铣削加工.龙门铣床总体装配模型如图1所示.

图1 龙门铣床总体装配模型

2 ANSYS 仿真分析

ANSYS Workbench 14.5是ANSYS公司提供的协同仿真环境,它可与Pro/E、CATIA等三维软件无缝连接,将三维模型直接导入该平台,方便地进行各种分析.因此,可以充分利用该功能,对龙门结构进行静、动态特性分析,校核其强度、刚度,并获取其振动特性.

2.1 龙门结构有限元模型

龙门结构高4 800mm,横向尺寸为7 924mm,立柱截面长2 000mm,宽1 200mm.由于铣床的立柱和横梁的纵向尺寸远大于截面尺寸,为减轻质量,提高固有频率,改善动态特性,并保证足够的静刚度,在其表面合适位置布置通孔,内部设置有水平方向和垂直方向的筋板[5].立柱、定梁和滑枕要求有一定的抗振性能,故选用阻尼大、吸振性好的灰铸铁材料HT300(密度7 350kg/m3,弹性模量130GPa,泊松比0.27),其余部分选用结构钢(密度7 850kg/m3,弹性模量200GPa,泊松比0.3).

在仿真分析中,有限元模型的优劣直接影响仿真结果的准确度.建立合适的有限元模型,要兼顾准确性和计算经济性.由于龙门结构模型过于复杂,为节约求解时间,必须对模型进行适当简化.因此,计算前,先将倒角、圆角、凸台等小尺寸特征删除,保留立柱、横梁、托板和滑枕等零件,并用光杠代替丝杠.为了求解精确,本文采用映射面网格划分法,利用sizing控制网格尺寸,为立柱、定梁和滑枕添加材料HT300,为动梁等其他结构添加材料结构钢,设置单元类型,划分网格,最终得到龙门结构的有限元模型如图2所示.

图2 龙门结构有限元模型

2.2 结构静力学分析

静力分析用于计算结构在固定载荷作用下的响应,通过对龙门结构进行静力分析,获得其位移和应力分布云图,便于确定其刚度和强度.铣床工作过程中,切削力依次由铣刀、主轴传动系统、滑枕、托板、横梁传至立柱,方向主要沿X方向和Y方向,而Z方向受力相对较小.根据实际大型铣床切削力范围,取FX=FY=10 000N,FZ=2 000N.托板在横梁中间位置时,横梁静刚度最差,故只取该工况进行分析.将铣刀所受切削力等效到滑枕上,同时考虑龙门自重对结构的影响,划分网格,求解,得到相应的应力云图(如图3)和位移云图(如图4).

为防止龙门在复杂应力状态下发生疲劳破坏,需要对其进行疲劳强度分析.结构在对称循环应力状态下最为危险,因此将疲劳分析应力比定为-1.查阅文献[6],得到结构钢(本文选用45钢)的S-N曲线见图5.分析完成后,求得龙门寿命和安全系数如图6(a)~(b)所示.

图3 静力分析应力云图 图4 静力分析位移云图

图5 结构钢S-N曲线

(a) 龙门结构寿命云图 (b) 龙门结构安全系数图6 疲劳强度分析结果

由应力云图可知,龙门结构整体均处于较低的应力状态,在立柱与横梁连接导轨处,应力达到峰值,最大等效应力为33.765MPa,远远小于HT300和结构钢的极限应力,故该方案完全满足强度要求,并且可以适当减小壁厚,或减少立柱和横梁中肋板的数量,从而减轻结构重量,达到优化设计的目的.

龙门的切削变形很大程度上决定了铣床的加工精度.由位移云图可知,立柱、定梁及动梁的变形很小,均在0.06mm以内,滑枕顶端变形最大,也仅为0.111 83mm.因此龙门结构整体具有很好的切削刚度,从而保证了铣床的加工精度要求.在实际龙门铣床中,滑枕是安装主轴、传动轴等零件,限制去除率切削的关键部件,悬臂长,挠度大,抗弯性差,必须有足够的刚度和吸振性[7],因此可适当增加壁厚或肋板,或采用其他优质材料.进一步查看重力与切削力耦合变形结果可知,滑枕Y方向变形较大,需要改善刚度.

由图6结果可知,龙门结构各部分寿命较为均匀,在107应力循环以上,基本满足等寿命设计要求.各部分疲劳安全系数最小值为4,符合疲劳强度设计要求,但是存在较大的剩余强度,需进行结构优化.

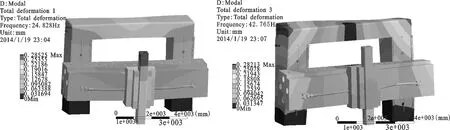

2.3 模态分析

模态分析是解决复杂结构振动问题的主要方法,通过模态分析,获取系统各阶固有频率及振型,使外界激励频率避开系统的固有频率,可以有效减小振动幅值,避免共振破坏.文中通过模态分析,得到龙门结构前20阶固有频率见表1,选取结果中典型振型见表2.

表1 龙门结构的前20阶固有频率

表2 龙门振型描述

由分析结果可得出以下结论:(1) 滑枕和定梁的动态特性较差,尤其需要注意防止变形损坏.(2) 由于第1阶振型固有频率较低,为24.828Hz,当主轴转速在1 490r/min附近时将发生共振,导致铣床工作异常,严重影响加工精度,甚至造成破坏.在不改变铣床结构情况下,应合理选择主轴电机和主轴箱速比,使主轴转速低于1 350r/min,或运行在各阶固有频率之间,从而使激振频率避开结构各阶固有频率,确保铣床在工作频率范围内正常运转,并减小切削振动幅值,提高零件加工精度和表面加工质量.

(a) 第一阶振型 (b) 第三阶振型图7 龙门结构振型图

2.4 谐响应分析

龙门铣床在工作过程中,将受到复杂的空间载荷,对其进行谐响应分析[8],可以得到在不同频率下龙门框架的响应幅值,预测结构的持续动力学特性,避免因共振、疲劳或受迫振动造成破坏.

在ANSYS Workbench 14.5中,为模型添加约束与载荷后,将扫频范围设置为0~120Hz,步数设为30,求得在外激振载荷作用下,结构的位移响应曲线及应力响应曲线如图8(a)~(b)所示.

(a) 位移响应 (b) 应力响应图8 谐响应分析频谱图

由图8(a)可知,外界激励载荷在32Hz,44Hz,72Hz和112Hz附近时,位移响应曲线达到峰值,特别在72Hz和112Hz时,振幅最大,应使激励载荷远离此频率,避免龙门结构出现共振破坏或影响加工质量.

由图8(b)可知,外界激励载荷在24Hz,44Hz,72Hz和112Hz附近时,应力响应曲线出现峰值,特别在44Hz和112Hz时,响应幅值最大,应使激励载荷避开此频率,避免应力超过屈服极限造成结构破坏.

2.5 响应谱分析

响应谱分析是一种基于模态分析的频域分析,它可替代瞬态分析,用来获取结构在瞬态载荷作用下的最大响应区域和响应幅值[9].由模态分析结果,主轴转速应低于1 350r/min,为模拟数控铣床实际工作中所受瞬态载荷,查资料[10],为铣床添加Z方向的功率谱加速度见表3.在ANSYS Workbench 14.5中,选择SRSS模态组合方法.对铣床进行响应谱分析,结果如图9(a)~(b)所示.

(a) Y方向位移云图 (b) 龙门结构应力云图图9 响应谱分析结果

表3 切削力加速度频谱

在切削力载荷作用下,铣床最大变形区主要集中在滑枕和定梁部分,变形幅值为0.061 8mm.最大应力区域出现在动梁及动梁和立柱的连接处,最大等效应力为4.025 6MPa.该结果可为系统进一步优化,减小振动和变形、降低噪声和疲劳等提供依据.

3 结束语

本文利用虚拟样机技术,对龙门铣床的关键部件龙门进行了静态和动态特性分析,并针对仿真结果提出了合理的优化建议,为数控龙门铣床设计优化提供了参考.通过有限元分析计算,还可以定性定量地对横梁、立柱、滑枕等重要部件的静力学、振动特性和受迫激振响应进行改进.实践证明,该方法对大型机床设计中提高精度、降低成本具有重要价值.

参考文献:

[1] 于亮.大型数控龙门铣床主轴柔性传动系统优化设计方法研究[D].沈阳:沈阳工业大学,2013:1-3.

[2] 杨曼云.XK2130大(重)型数控龙门铣床横梁性能有限元分析与研究[J].机电产品开发开发与创新,2010,23(1):170-172.

[3] 王一江,张晓燕,庞学慧.基于ANSYS的龙门铣床龙门结构模态分析[J].计算机应用技术,2011,37(4):48-50.

[4] 陈旭,王益轩,李端,等.大型龙门数控纤维缠绕/铺放机动态分析[J]. 西安工程大学学报,2013,27(2):215-217.

[5] WANG Yixuan,GUO Yanli,WANG Ying.Research on dynamics simulation of CNC milling machine based on virtual prototyping [J].International Review of Mechanical Engineering,2013,7(5):821-822.

[6] 秦大同,谢里阳.现代机械设计手册(单行本)[M].北京:化学工业出版社,2013:85-95.

[7] 黄煜.从滑枕主传动结构设计上提高龙门铣床刚性和精度[J].装备制造技术,2008(10):120-121.

[8] 凌桂龙,丁金滨,温正,等.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,2012:57-65.

[9] 高华生,龙芋宏,杜怀辉.汽车驾驶室响应谱分析[J].科学技术与工程,2012,12(35):9769-9772.

[10] 吴卫国.高效精密切削及其振动特性的研究[D].镇江:江苏大学,2007:65-68.