还原棕BR的电化学还原及其染色工艺

李 政,樊增禄,李 庆,蔡信彬,袁 姣

(西安工程大学 纺织与材料学院,陕西 西安 710048)

0 引 言

还原染料不溶于水,染色时需要在碱性条件下用还原剂来还原染料,使其还原成隐色体钠盐后再上染纤维.在传统还原染色过程中,使用的还原剂主要是保险粉,但其在使用过程中会产生含有大量的亚硫酸盐和硫酸盐等难处理的废水,而电化学还原染色较好地解决了这个问题[1].1807年,Grotthus采用电化学方法还原靛蓝染料,开创了电化学染色技术的先河[2].第一次大规模试验是在1994年的德国和1995年的美国,试验所得到的染色物达到了一定的标准,表明了这种方法的可行性,且该方法适用于多种还原染料染色体系,但成本仍然比较高[3-4].在国内也有一些院校及科研院所从事电化学染色的研究,文献[5]以Fe(Ⅱ)-酒石酸配合物为氧化还原媒介,对还原黄G进行间接电化学还原染色,研究六水硫酸铁、酒石酸和氢氧化钠等质量浓度对还原黄G染色效果的影响.文献[6]采用了电位分析法和电位滴定法,研究了在间接电化学还原过程中硫酸铁浓度、三乙醇胺浓度、氢氧化钠浓度、外加电压、还原温度、阴极面积和还原时间等因素对电化学还原体系电位及还原橄榄绿B还原效果的影响.文献[7]也对铁-三乙醇胺媒质中靛蓝的间接电化学还原进行了探讨.

本文采用铜镍合金电极作为阳极探究了还原棕BR的电化学还原染色及其工艺,所染织物的匀染性和耐干湿摩擦色牢度及耐洗色牢度均优于传统染色法.

1 实 验

1.1 材料与仪器

(1) 织物 纯棉织物(21s×21s,108×58(根/10cm)).

(2) 试剂 Fe2(SO4)3(分析纯,天津市福晨化学试剂厂),三乙醇胺(TEA)、NaOH、H2SO4、保险粉(分析纯,天津市河东区河岩试剂厂),还原棕BR(工业品,浙江亿得化工股份有限公司),蒸馏水.

(3) 仪器 DHG-9076A型电热恒温鼓风干燥箱(武汉大江电器仪表厂),78HW-1数显恒温磁力搅拌器(常州国华电器有限公司),HB17300SC2A恒流稳压电源(天津市无线电元件三厂),电子天平(上海市安亭电子仪器厂),868台面式pH/ISE测试仪(ORION RESEARC,INC.USA),Color i7测试仪(美国X-Rite公司),HH-S4型数显恒温水浴锅(北京科伟永兴仪器有限公司),Y571B型摩擦色牢度仪(宁波纺织仪器厂),SW-12A型耐洗色牢度试验机(无锡纺织仪器厂).

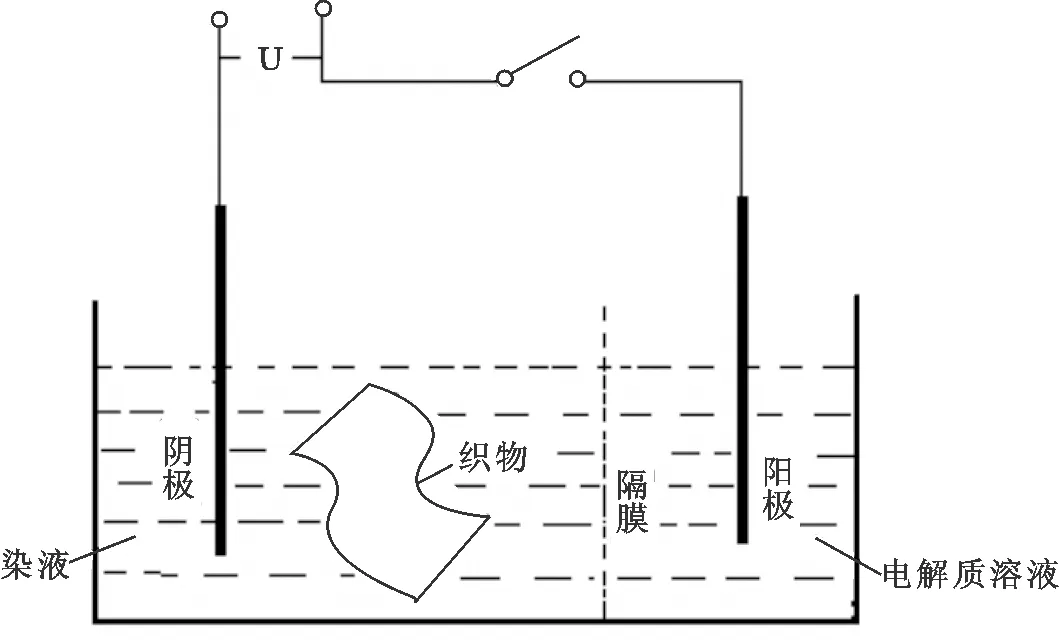

图1 还原染料电化学还原染色装置

1.2 实验装置

实验所采用的装置如图1所示.电化学反应池为长方体玻璃制成,其中阳极槽容积为2.5cm×6cm×7cm, 阴极槽容积为10cm×6cm×7cm,两槽之间用Nafion膜隔开,膜的孔径为2cm;阳极为铜镍合金电极,阴极为铜片和Ag/AgCl参比电极.

1.3 电化学还原染色工艺

在一定外加电压、温度和固定阴极阳极面积的条件下,电解还原阴极染液15min,然后加入染料继续电解15min,再将润湿布样浸入染液中进行染色(浴比100∶1),一定时间后取出织物在双氧水(30%双氧水2~3mL/L)中氧化2~3min,冷水洗,皂洗(95℃,10min),水洗,烘干.

1.4 测试方法

1.4.1 染色K/S值 在美国X-Rite公司生产的Color i7测试仪上测定织物K/S值,在织物的正反面上随机选择4个点分别测试2次,然后取平均值.

1.4.2 摩擦牢度 参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》,在摩擦牢度测试仪上测定染色织物的耐干湿摩擦色牢度.

1.4.3 皂洗色牢度 参照GB/T 3921—2008《纺织品色牢度试验耐洗色牢度》,在耐洗色牢度试验机上测定染色织物的耐洗色牢度.

1.4.4 匀染性 取最佳工艺条件染色的织物,在织物的正反面上随机选择4个点分别测试2次,得到K/S值,然后计算ΔK/S(最大值与最小值的差)[8],评价其匀染性.

2 结果与讨论

2.1 影响还原棕BR染色效果的因素

2.1.1 外加电压 外加电压为电化学还原染色体系提供电能.在Fe2(SO4)3、NaOH、TEA质量浓度分别为5,10,35g/L,还原染色温度为35℃,还原染色时间为60min,阴极面积为16cm2,Vat BR为2%(o.w.f)时,测试外加电压的变化对织物的染色效果影响,如图2所示.

从图2可以看出,外加电压为2V时,K/S值比较小,此时没有达到染料的还原电位,染料隐色体比较少.随着电压的增加,K/S值不断增加,且增加到3V时,K/S值变化不大,说明此时染料还原比较充分.当继续增加电压时,较明显看出电极上有副反应发生,氢气析出.因此,选择外加电压为3V.

2.1.2 NaOH的质量浓度 NaOH为电化学还原染色体系提供了一个碱性的环境,可以与Fe(Ⅲ/Ⅱ)形成沉淀.在Fe2(SO4)3、TEA质量浓度分别为5,35g/L,还原染色温度为35℃,还原染色时间为60min,阴极面积为16cm2,电压为3V,Vat BR为20%(o.w.f)时,测试NaOH质量浓度对还原染色的效果影响,如图3所示.

图2 外加电压对染色效果的影响 图3 氢氧化钠质量浓度对染色效果的影响

NaOH质量浓度较低时,K/S值比较小,因为在此条件下达不到电化学还原所需的pH,还原不充分,而且NaOH质量浓度低,被还原的染料将以隐色酸的形式存在于染液中,降低了染料隐色体的上染性能,因此K/S值较低.当NaOH的质量浓度增加到8g/L时,二价铁盐能够稳定地存在(pH值为12~13)[9],络合物具有了一定的还原能力,而且一定量的Na+吸附在纤维表面,也减小了染料隐色体上染纤维时的静电斥力,使上染纤维的染料量增多,所以K/S值比较大.随着NaOH离子浓度的增大,染液的离子强度随之增加,对络合物产生了较强的静电作用,降低了络合物的迁移能力,导致还原能力降低.同时过量的OH-可能存在于纤维的表面阻碍了染料隐色体上染,进而使得K/S值减小.因此,选择NaOH质量浓度为8g/L.

2.1.3 TEA的质量浓度 TEA在实验中作为配体与铁离子络合,得到的铁胺络合物在染液中充当转移电子的作用.在Fe2(SO4)3、NaOH质量浓度分别为5,10g/L,还原染色温度为35℃,还原染色时间为60min,阴极面积为16cm2,电压为3V,Vat BR为2%(o.w.f)时,测试TEA质量浓度对染色效果的影响,见图4.

从图4可以看出,TEA质量浓度较小时,形成的络合物数量较少,大多数没有络合的金属离子仍将以与OH-结合生成沉淀的形式存在于溶液中,很难达到循环反应的作用效果,使得还原能力不强,染料得不到充分的还原,所以K/S值比较低.随着TEA含量的增加,形成的配合物增多,能充分还原染料使得染料的得色量增加.质量浓度在30~40g/L时,K/S值趋于稳定,可能是因为金属离子与TEA配位已经达到了一种饱和状态.因此选择TEA的质量浓度为30g/L.

2.1.4 Fe2(SO4)3的质量浓度 Fe2(SO4)3的作用是与TEA形成络合物,质量浓度将会对电化学还原染色体系带来一定的影响.在NaOH和TEA质量浓度分别为10,35g/L,还原染色温度为35℃,还原染色时间为60min,阴极面积为16cm2,电压为3V,Vat BR为2%(o.w.f)时,测试Fe2(SO4)3质量浓度对电化学还原染色的影响,见图5.

图4 TEA质量浓度对染色效果的影响 图5 Fe2(SO4)3质量浓度对染色效果的影响

由图5可知,在质量浓度小于5g/L时,K/S值较小,主要原因是形成的还原剂比较少,无法充分还原染料;当质量浓度增加到5g/L时,此时Fe2(SO4)3与TEA形成的还原剂量较多,染料得到很好的还原.当继续增加时,过量的Fe2(SO4)3将与NaOH形成沉淀,使pH值降低,从而降低了可溶性的Fe2+的还原能力和铁胺络合物的稳定性[10],进而还原能力受到影响.因此选择质量浓度为5g/L的Fe2(SO4)3.

2.1.5 阴极的面积 在电解池中,铜电极作为阴极,氧化产物可以在电极上获得电子而被还原.表1说明了阴极面积对织物染色效果的影响.

由表1可知,电极面积较小时,电极给电子能力有限,铁胺络合物无法获得足够的电子使染料充分还原.当阴极面积增加到25cm2时,铁胺络合物获得足够多电子将染料充分还原,染液中的隐色体化学位较高,容易上染纤维.继续增加面积时,由于染色体系中Fe2(SO4)3和TEA和NaOH的物质的量是一定的,K/S值增加不明显.因此选择阴极铜电极面积为25cm2.

2.1.6 还原染色温度 温度是物体内分子间平均动能的一种表现形式.温度较低时,体系反应速率较慢,随着温度的上升,反应的半还原时间也会缩短,反应速率加快,隐色体在纤维上的扩散速率也有所提高,进而提高了染色效率[11].

表1 阴极面积对织物染色效果的影响

注:Fe2(SO4):5g/L,NaOH:10g/L,TEA:35g/L,T:35℃,U:3V,t:60min,Vat BR:2%(o.w.f),S:16cm2,Vat BR:2%(o.w.f).

表2 温度对染色效果的影响

注:Fe2(SO4)3:5g/L,NaOH:10g/L,TEA:35g/L,U:3V,t:60min,S:16cm2,Vat BR:2%(o.w.f)

从表2中发现,温度小于40℃时,K/S值随着温度的上升而增加;40℃时,K/S值达到最大.继续升高温度时,很明显地发现染料在电极上的吸附加剧,K/S值逐渐下降,另外温度升高可能导致染料水解.因此,选择40℃作为比较适宜的反应温度.

2.1.7 还原染色时间 时间是传统染色和电化学还原染色都需要考虑的问题,时间长了是一种能量的浪费,染色效果的提高却并不显著.

表3 时间对染色效果的影响

注:Fe2(SO4):35g/L,NaOH:10g/L,TEA:35g/L,T:35℃,U:3V,S:16cm2,Vat BR:2%(o.w.f).

表3指出,在40min时K/S值很小,染料可能正在上染,因此得色量比较少.随着时间的增加,染色K/S值逐渐增大,在70min时K/S值最大,大部分染料被还原,被还原后的染料隐色体充分上染纤维.而随着时间的增加染色效果并没有得到明显的提高,主要原因是染料隐色体的化学位在织物和染液中达到了动态平衡,染料隐色体很难再进行上染.因此,选择70min作为反应体系的还原染色时间.

2.2 色牢度

在耐摩擦牢度仪上测量织物的干湿摩擦色牢度,在耐洗色牢度实验机上测定待测织物的耐洗色牢度, 测试后分别与传统染色后的织物干湿摩擦色牢度和皂洗牢度进行对比.结果如表4所示.从表4可以看出电化学染色和传统染色的织物一样具有较好的耐干湿摩擦和耐皂洗等级.

表4 两种染色方法的色牢度比较

2.3 匀染性

取还原棕BR在优选的染色工艺条件下进行电化学染色,之后测定织物的K/S值,最后得出ΔK/S=0.668.说明棉织物在此染色工艺条件下可以得到良好的匀染性.

3 结 论

(1) 还原棕BR电化学染色在外加电压为3V,NaOH为8g/L,TEA为30g/L,Fe2(SO4)3为5g/L,阴极面积为25cm2,还原染色时间为70min,温度为40℃的条件下可以得到较好的染色效果.

(2) 还原棕BR电化学染色后织物的匀染性较好,干摩擦牢度和湿摩擦牢度也分别可以达到4~5级.

参考文献:

[1] 周诗娟,樊增禄.还原橄榄绿B的电化学还原及其染色工艺的探讨[J].印染助剂,2009,6(26):32-33.

[2] 彭勇刚,陈大俊,纪俊玲,等.还原染料电化学还原技术研究发展[J].染整技术,2011,33(2):7-11.

[3] BECHTOLD T,BURTSCHER E,TURCANU A,et al.Optimization of multi cathode membrane electrolysers for the indirect electrochemical reduction of indigo[J].Chem Eng Technol,1998,21(11):877-879.

[4] ROSESSLER A,CRETTENAND D,DOSSENBACH O,et al.Direct eletrochemical reduction of indigo[J].Electrochimica Acta,2002(47):1989-1995.

[5] 屈新奇,樊增禄,张文强.间接电化学还原染色中Fe(Ⅱ)-葡萄糖酸钠的应用[J].西安工程大学学报,2009,23(4):62-66.

[6] 何耀耀,樊增禄.间接电化学还原过程的研究[J].上海毛麻科技,2009(4):5-8.

[7] 马淳安,周亚明,徐颖华,等.铁-三乙醇胺媒质中靛蓝的间接电化学还原[J].物理化学学报,2010,26(3):589-594.

[8] 卢寅,樊增禄,冯玉军.还原橄榄绿B的间接电化学还原染色[J].印染,2010,37(16):10.

[9] 罗小勤,樊增禄,陈庭春,等.靛蓝的电化学还原及其染色工艺的探讨[J].印染助剂,2008,25(3):21.

[10] 伍建国,周向东,刘方,等.Fe2+络合物在靛蓝染色过程中的作用[J].纺织学报,2004,25(3):96-98.

[11] 佟白,殷承启,冯云生.棉织物电化学染色动力学研究[J].印染助剂,2010,27(12):19-22.