我公司三期100 kt/a甲醇装置建设情况简介

(山西阳煤丰喜集团临猗分公司,山西 临猗 044100)

阳煤丰喜临猗分公司是阳煤集团最大的甲醇生产基地,一期100 kt/a装置于2004年投产,二期100 kt/a装置于2007年投产。2008年以来,由于甲醇行情下滑,三期100 kt/a装置被迫停建。2013年底甲醇行情强势反弹,公司决定恢复三期100 kt/a装置的建设。2014年3月底,三期100 kt/a甲醇装置建成投产。加上600 kt/a合成氨装置联醇工艺副产的近100 kt/a甲醇,至2014年4月份,公司甲醇产能达到400 kt/a。现就三期100 kt/a甲醇装置的建设情况作一简介。

1 工艺流程

1.1 净化工艺(图1)

净化工艺为低温甲醇洗工艺,原是为氨合成工段送精炼气,现改为向甲醇合成工段送合成气。由气化送来的208 ℃的粗煤气,不再进热交换器而是在进入低压蒸发冷凝器(0.6 MPa废锅)前与经蒸汽过热器换热后的变换气混合,以保证变换气成分(CO 18%)。然后,混合气经脱碳脱硫后送入甲醇合成工段。

图1 净化工艺流程简图

(1)改造后湿煤气量为100 000 m3/h,全部进变换炉,变换系统出口气量70 000 m3/h,成分为CO 1.3%、CO244.2%、H253.4%。

(2)改造后22 000 m3/h湿煤气走副线直接到0.6 MPa废锅进口,与经2.5 MPa废锅换热后的气体混合;变换系统出口气量60 535 m3/h,成分为CO 18%、CO234%、H248%。

(3)改造前,2.5 MPa废锅产蒸汽6.5 t/h,0.6 MPa废锅产蒸汽47 t/h;改造后,2.5 MPa废锅产蒸汽5 t/h,0.6 MPa废锅产蒸汽44 t/h。

1.2 甲醇合成工艺(图2)

来自净化工序温度为40 ℃左右、压力为3.0~3.3 MPa的新鲜气进入合成透平压缩机压缩,升压至6.48 MPa,经压缩段出口冷却器分离水后与合成回路循环气混合,进入循环段压缩至6.8 MPa(温度48 ℃)后,送入合成系统。出循环段的合成气先经中间换热气管间,被管内反应后气体加热至220~225 ℃后由合成塔顶部斜向45°进入反应管顶端绝热层,沿轴向进入反应管。反应管内装有铜基催化剂,在此H2、CO、CO2发生合成反应生成粗甲醇,并伴有微量的副反应。从反应器底部出来的含甲醇约7.0%、温度为225 ℃的气体,从上部进入中间换热器管内,与管间气体换热后被降至100 ℃左右(在此,有少量的甲醇气体冷凝),进入最终冷却器A/B的管内,被管间的冷却水冷却至30~40 ℃后,再从甲醇分离器两侧进入,分离粗甲醇后,从分离器顶部出来的气体由洗醇塔中部进入,与洗醇塔上部来的稀醇水在塔盘中接触,气体中少量的甲醇被吸收。吸收少量甲醇的稀醇水经减压后进入稀醇水槽,由洗醇泵打入洗醇塔内,循环吸收。当甲醇浓度达到8%~10%后,由洗醇塔后调节阀直接排入精馏工段。

图2 甲醇合成工艺流程简图

洗醇塔顶部出来的气体,绝大部分是未反应的合成气及惰性气。为防止惰性气在系统中累积,必须将一部分气体排放;大部分作为循环气,进入透平压缩机的循环段,继续进行循环。弛放气送至总厂压缩四段回收利用。

甲醇分离器底部排出的粗甲醇,送入闪蒸槽,在此减压至0.3~0.4 MPa,并闪蒸出大部分溶解的气体,闪蒸气送入厂气柜,闪蒸槽出来的粗甲醇则送往粗甲醇计量槽或直接送至精馏工段。

甲醇合成塔管间环隙通过汽包给水泵不断地打入锅炉给水。反应器与汽包通过上升管及下降管相连接,形成一个独立的蒸汽发生系统。汽包蒸汽出口管线设有压力控制阀,通过调节蒸汽压力来控制催化剂床层反应温度的恒定。

2 新增设备

因为在上二期甲醇装置的时候,就把三期甲醇装置的设备订购了,如甲醇合成塔、中间换热器、最终冷却器、甲醇分离器已经到货,后来因为市场形势项目中断,后续设备没有回来。故此次只需采购剩余的几台设备就行了,具体如表1。

表1 新增设备一览表

由于最终冷却器A是用脱盐水对合成气进行冷却,但冷却后的热脱盐水如何排放却成为一个难题,排地沟吧,给污水处理系统增加压力且造成浪费,因为脱盐水本身是干净的;回脱盐水站吧,需要配很长的管线,还需要增加2台泵;建脱盐水冷却池吧,现场没有多余的空地;直接加入合成汽包吧,水质又不合格,达不到锅炉用水标准。本来公司脱盐水供应就比较紧张,如果不断地给冷却器补充新鲜的脱盐水,会给脱盐水站的运行带来很大的压力。思来想去,决定新增1台脱盐水冷却器,用循环水对脱盐水进行冷却,因为附近有1座10 km3/h的凉水塔。就这样,新增1台脱盐水冷却器和2台脱盐水泵后,脱盐水冷却问题迎刃而解。脱盐水进行局部循环而不出合成界区,定期进行排放再补充即可。

3 安装过程中出现的问题

此次安装工程量不是很大,因为此前合成汽轮机已经安装完成并投入使用。很多公共管线在上马二期装置时已经预留接口,且有4台主要设备(合成塔、中间换热器、最终冷却器B、甲醇分离器)不必等招标采购手续可直接安装,使整个工期大大缩短。但也出现以下两个问题。

(1)原合成塔到中间换热器采用φ426×22 mm不锈钢管线,从合成塔出口到换热器进口管线刚开始按照图纸报的是3D弯头,但弯头回来后发现现场空间不够,3D弯头展不开。没办法,只好重报计划,按1.5D弯头来设计,由于是不锈钢厚壁管,弯头的加工周期长,这也耽误了不少工期,而且原3D弯头无法退货,只好积压在库房。

(2)闪蒸槽顶部有氮气管口、粗醇管口、闪蒸气管口及放空管口,配管时按图纸施工,并没有打开顶部人孔观察。待安装完成打开人孔后发现,粗醇管线和闪蒸气管线连接错了,两者都是DN50管口,粗醇管直通到槽底,闪蒸气管只用一片法兰连接。而安装过程中没有仔细观察,好在发现得早,要不然就会出大问题。

4 运行情况

4.1 稀醇水进口锻件焊缝裂

2014年3月28日,三期甲醇装置顺利投入运行。3月30日,发现洗醇塔洗醇水进口管漏水,水雾很大,不得不停车。检查后发现,进口锻件焊缝开裂,如图3所示。安装公司对锻件打磨重焊后,问题才得以解决。经分析,属设备制造问题,是设备在加工制造过程中对质量控制做得不好所致。

图3 洗醇塔进口锻件开裂示意

4.2 甲醇循环水凉水塔负荷重

汽轮机循环油冷却采用循环水冷却,三套甲醇装置循环冷却水总管都是φ426×8 mm碳钢管,都接在φ1 400×10 mm的来自甲醇循环水凉水塔的循环冷却水总管上。运行一段时间后发现循环水上水和回水温差在8~9 ℃,而一般凉水塔温差都在3~5 ℃,表明凉水塔负荷较重。另外,三套甲醇装置合成汽轮机油温都有上升,高于工艺指标(指标为40±5 ℃),运行至今三期装置汽轮机已经跳闸3次。分析原因主要是,在三期甲醇系统投运后,3台汽轮机全开(以前是开2备1),导致循环水量不足,而且三期装置新加了1台脱盐水冷却器(一、二期装置没有),又消耗了一部分循环冷却水,所以三期装置汽轮机油温高,最高达52 ℃;一期装置汽轮机油温最低,为45 ℃左右;二期次之,为47 ℃。这也表明三期装置凉水塔负荷较重。

为解决这一问题,公司决定改变三期甲醇装置循环冷却水管线,现在是气化车间、净化车间、合成车间共用上述的10 km3/h的凉水塔,计划气化车间从另外一座10 km3/h凉水塔引一条冷却水管,而现有的10 km3/h凉水塔专供甲醇合成和净化车间,如此可使3台汽轮机在炎热的夏天能够正常运转。目前,气化车间新增冷却水管线的工作正紧张进行中。

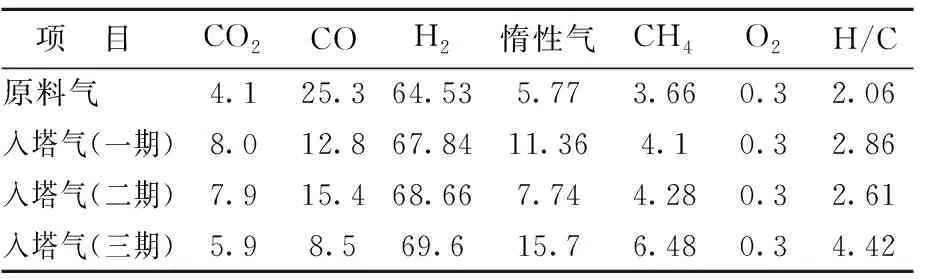

4.3 工艺气成分(表2)

表2 一、二、三期甲醇装置工艺气成分 %

注:CH4含量包含在惰性气成分里面。

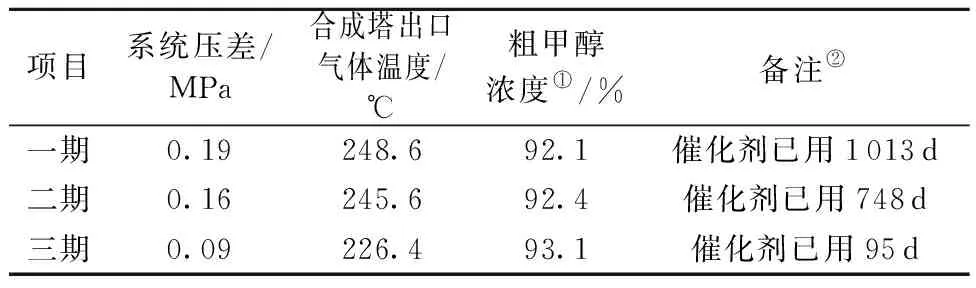

由于三期甲醇装置是新建项目,催化剂是新的,活性好,故转化率高,惰性气含量也高,H/C[(H2-CO2)/(CO+CO2)]高。为控制反应速率,保证合成塔温度不超过指标,投运初期惰性气含量应保证在15%~20%。相较一、二期甲醇装置,催化剂活性好,合成反应温度低,副反应少,粗甲醇浓度高,如表3。

表3 一、二、三期甲醇装置合成系统运行情况

注:①粗甲醇浓度为质量浓度;②时间截至2014年7月1日。

4.4 目前运行情况

三期甲醇装置目前已运行3个多月,入口气体流量约110 000 m3/h,系统压力约5.5 MPa,合成塔出口气体温度约227 ℃。三套甲醇装置粗甲醇产量约为1 080 t/d。