布朗合成氨装置一次开车过程中的优化操作

, , , ,

(中国石油天然气股份有限公司乌鲁木齐石化公司,新疆 乌鲁木齐 830019)

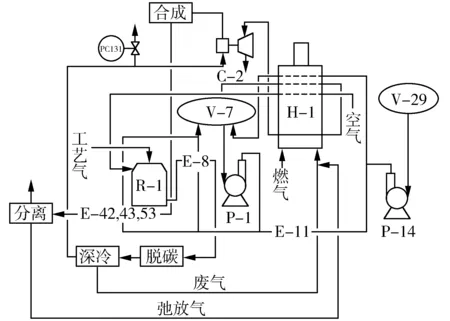

我公司化肥厂二化肥装置采用布朗流程。脱氧槽(V-29)的脱盐水由锅炉给水泵(P-14)分别送往一段炉(H-1)及锅炉水预热器(E-11),送往H-1的炉水获取热量后进入汽包(V-7);送往E-11的炉水经过加热后与锅炉水自循环泵(P-1)出口混合。V-7中的炉水通过P-1送到四个废热锅炉E-8及E-42,43,53吸收余热。V-7液面上方的蒸汽再两次通过H-1加热,最终得到高压蒸汽,送合成,为合成气压缩机CT-2做功。

空气加入二段炉(R-1)中与可燃气体反应,为转化反应提供热量,多余的热量由E-8提供给炉水;合成反应放出的热量由E-42,43,53传递给炉水。一段炉的热量来源是三种气体的燃烧,分别是净化工段废气,合成弛放气,还有界区来的天然气。高压蒸汽热量来源如图1所示。

1 出现的问题及操作应对措施

2014年4月装置在经历了一个冬天的停工之后开车。开车过程中主要数据如图2。20:38工艺气系统压力(PC-131)为2.398 MPa,高压蒸汽(PC-172)的压力为12.36 MPa,空气量(FC-105)为62.09 km3/h。为了维持装置的氨产量,系统负荷一直维持在95%,但工艺气系统放空阀PC-131一直有放空。与此同时,H-1多个测点处于超温状态,也就是说H-1的热负荷不能再提高。此种情况下,我们试用增加空气量的办法,来调节应对。

图1 高压蒸汽热量来源简图

图2 开工过程中主要的数据

从图中我们可以清楚地看到从21:08开始,随着空气量提高到63 km3/h,高压蒸汽压力逐渐提高到了12.40 MPa以上,系统压力逐渐下降到了3.7 MPa以下,从而使系统放空阀实现了关闭。整个过程中,只改变了空气量,其他的热量都没有发生变化。

2 措施分析

在二段炉(R-1)中进行的燃烧反应主要有:

这三个燃烧反应为以下两个反应提供热量。

在操作过程中,通过空气量的增加实现了高压蒸汽压力的上涨,增加了合成气压缩机(C-2)的驱动力。我觉得主要是这样的过程,在R-1顶部的燃烧反应中以H2与空气中的O2反应速率最快,要比其他两个反应的速率快103~104。所以,R-1顶部多加入的O2优先与H2反应放出热量。一方面,H2的燃烧反应是强放热反应,不但满足烷烃的转化反应需求,而且多余的热量可以提高R-1的出口工艺气温度,将热量传给高压蒸汽。另一方面,随着在R-1中H2耗量的增加,进入到合成塔中的H2少了,所以,减轻了合成工段的负荷。因此,通过提高空气量的优化操作实现了系统放空阀的关闭。

3 结 语

通过开车过程中的优化操作可以看出,因为在停车过程中对H-1的Ni催化剂进行了钝化处理,在开车过程中H-1内进行的转化反应并没有在催化剂活性完全恢复时速率快,H-1内的吸热转化反应一定程度上转移到了R-1内。通过R-1内加入过量的空气,使空气中的O2与H2燃烧,一方面为高压蒸汽提供了热量,另一方面也降低了合成工段的负荷。从而,实现了工艺气系统放空阀的关闭。