贵州开阳粉煤加压气化装置开车及运行总结

,

(贵州开阳化工有限公司,贵州 开阳 550300)

1 概 述

贵州开阳化工有限公司500 kt/a合成氨项目,是山东兖矿集团为充分利用贵州丰富的煤炭资源而投资建设的煤化工项目。该项目的关键技术干煤粉加压气化技术引进于德国科林公司,结合兖矿集团自有的多喷嘴水煤浆气化技术工业化经验及干煤粉气化中试装置运行经验,形成了拥有多项专利及关键设备的干煤粉加压气化技术。

公司合成氨项目采用干煤粉加压气化工艺(适合于气化贵州高灰熔点煤),气化压力为4.0 MPa(G),设置2台气化炉(单台耗煤1 000 t/d)和对应的2套渣水处理装置,每台气化炉按75%的负荷进行生产,有效气(H2+CO)产量为140 km3/h,干煤粉需求量约为92 t/h,设计年运行时间为330 d,合成氨生产能力为500 kt/a。

500 kt/a合成氨项目自2010年10月正式开工;2012年10月前基本完成建设任务,进入单体试车、联动试车阶段;2012年10月9日开始投料试车,11月3日气化炉投料成功;2013年1月21日打通全流程,产出合格产品;2013年4月4日实现气化双炉运行。截至2014年7月,气化系统单炉运行最长时长35 d,双炉运行最长时长65 d。

2 气化装置流程简介

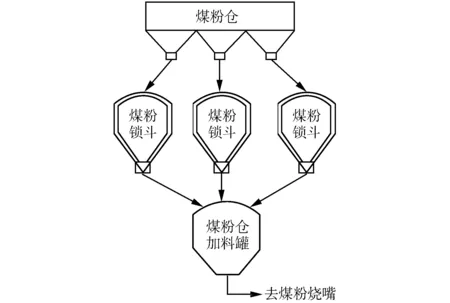

2.1 煤粉制备系统工艺流程(图1)

原料煤由供煤系统送入各个制粉系列的原煤仓,原煤仓中的煤经给煤机称量后进入磨煤机,原料煤的磨细和干燥在磨煤机中同时进行。用于干燥和输送煤粉的气体——由干燥气升温炉产生的高温干燥气,把一定粒度的煤粉带到位于磨煤机上部的分离器进行分离并干燥后,经上升的输送管送入袋式收粉器。不符合要求的粗煤粉落回到磨盘上,被再次碾磨。升温炉开车阶段使用的燃料气为液化石油气,系统运行正常后则采用液氮洗工段来的燃料气,不足部分由低温甲醇洗工段来的燃料气补充。出袋式收粉器的尾气进入主排风机,部分尾气进入系统循环利用;其余尾气排入大气中,尾气含煤粉浓度≤30 mg/m3。不能磨细的石子煤落到磨煤机下部石子煤斗中,定期清除。袋式收粉器的煤粉经星型卸灰阀进入振动筛,除去杂物,干净的煤粉再经落粉管进入煤粉仓。

图1 煤粉制备系统工艺流程简图

2.2 煤粉加压及给料系统流程(图2)

图2 煤粉加压及给料系统流程简图

煤粉仓中的煤粉,经下部3个煤粉锁斗交替下料,进入煤粉加料罐——低压状态下,煤粉经氮气流化后进入煤粉锁斗,在煤粉锁斗内再次加压后进入高压设备煤粉加料罐,煤粉加料罐中的煤粉再次经氮气流化后经3条煤粉管道进入气化炉中的3个工艺煤粉烧嘴,然后进入到气化炉反应室内。

2.3 气化及合成气洗涤冷却系统流程(图3)

来自空分装置压力为4.3 MPa、温度为25 ℃的氧气,经氧气加热器加热到165 ℃后,与少量中压过热蒸汽在氧气蒸汽混合器混合后,分别进入3个工艺煤粉烧嘴,与经煤粉烧嘴喷入气化炉的煤粉在1 600 ℃左右的高温下发生部分氧化反应,生成粗合成气、熔渣,熔渣及未完全反应的炭通过燃烧室下部的渣口与激冷水沿下降管并流而下,进入气化炉激冷室;粗合成气被冷却后在激冷室的液位以下以鼓泡的形式进行洗涤和进一步冷却,再由激冷室上部空间进行气水分离后出气化炉激冷室。

从气化炉激冷室出来的富含饱和水蒸气的粗合成气进入混合器,与来自黑水循环泵的黑水混合,使粗合成气夹带的固体颗粒完全润湿,之后进入旋风分离器分离,合成气中的大部分细灰进入液相,连续排出旋风分离器,进入渣水处理系统。出旋风分离器的合成气进入洗涤塔的下部,进一步洗涤除尘,合成气含尘量降至1 mg/m3以下后送下游工序。洗涤塔底部排出的黑水,通过流量控制经减压后进入渣水处理系统;而洗涤塔中部含固量较低的洗涤黑水则经黑水循环泵加压后分为两路,一路经激冷水过滤器过滤后送入气化炉激冷环、另一路送入混合器,分别作为洗涤水、润湿水。

图3 气化及合成气洗涤冷却系统流程简图

熔渣在激冷室的水浴中通过静态破渣器破碎后,进入破渣机再次破碎,然后被锁斗循环水夹带进入锁斗定期排入渣池;激冷室底部的渣水则通过液位调节阀连续排放至蒸发热水塔,未完全反应的炭颗粒悬浮在渣水中,随同渣水一起到渣水处理系统作进一步处理。

3 系统试开车情况

3.1 气化炉挂渣

气化炉试开车的关键工作之一就是炉膛挂渣。气化高灰熔点煤时,气化炉炉膛温度在1 500~1 600 ℃。筒体内部采用水冷壁盘管结构,盘管上布满抓钉,抓钉间隙涂满耐火浇注料。为避免水冷壁盘管及气化炉筒体的损坏,采取以渣抗渣的方法,即在耐火涂层上挂上一层固态的熔渣。为防止熔渣无法及时固化,气化炉挂渣时采取低温操作,控制好氧煤比,监控好气化炉筒体温度,同时注意气化炉热通量的变化。挂渣过程中,一旦热通量迅速减少,表明熔渣已经固化,并均匀挂在耐火涂层上;而一旦热通量不断增大,则表明气化炉炉温较高,渣没有挂上,需改变操作条件。气化炉初次挂渣采用贵州青龙煤,并一次挂渣成功。挂渣后待热通量稳定后,立即停车,并进炉检查挂渣效果;经检查,内壁光亮滑溜,无裂纹,达到理想的挂渣效果。贵州青龙煤煤质参数如下:C 62.39%、H 2.29%、O 0.11%、N 1.02%、S 2.39%,灰分12.77%,挥发分 12.77%;煤灰熔融性(弱还原气氛下),DT 1 307 ℃、ST 1 417 ℃、HT 1 468 ℃、FT 1 488 ℃。

3.2 气化装置开停车情况

气化装置自试开车以来,由于人员比较年轻,开车经验都比较缺乏,装置运行时间都不是很长。无论是工艺还是设备方面都出现了一系列问题。工艺方面主要有,最初的制粉系统热风炉点火困难,气化长明灯点火困难,多次点火不成功;后来的合成气带灰严重,沉降槽积灰致使搅拌器损毁。设备方面主要有,初期的磨煤机振动,给煤机卡堵,加料罐搅拌器跳车,高温热水泵超温,压滤机运行不畅及更换滤布频繁等。2013年上半年气化装置开停车情况见表1。

表1 气化装置开停车情况及原因分析

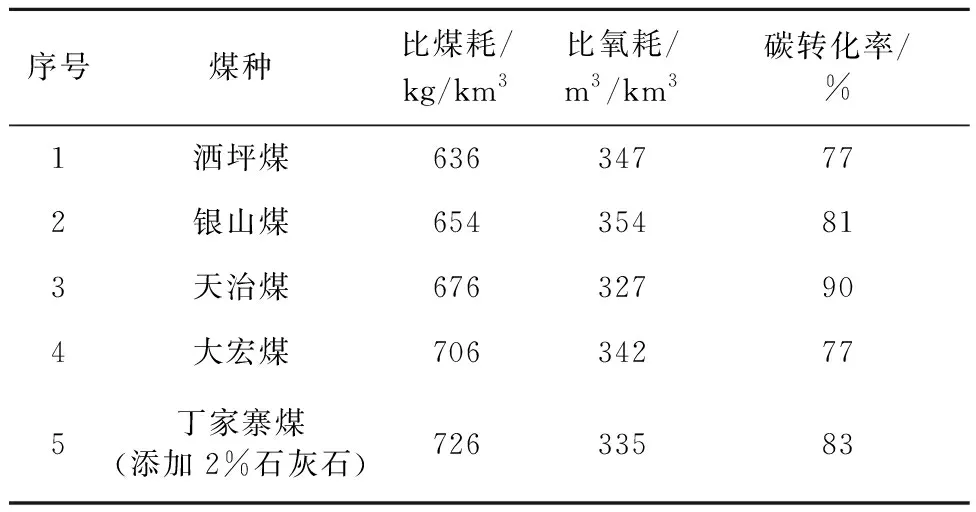

3.3 开车所用煤种及运行指标

由于贵州地区大型煤矿比较少,产量不高,因此气化装置开车所用煤种不一,更换比较频繁,给装置的稳定运行带来不利影响,尤其是对气化炉炉温的控制及灰水水质的控制。所用部分煤种运行参数见表2。公司对贵州各地的多种煤进行气化,获得了一系列高灰熔点煤的工业运行经验,有利于干煤粉加压气化装置的推广及稳定运行。

表2 气化煤种及运行指标

4 系统运行常见问题及处理

4.1 磨煤机振动致风煤比欠佳

制粉系统制粉时,磨煤机的磨辊与磨盘之间发生摩擦,产生剧烈振动,磨煤机进出口压差大,导致其出力不够,影响设备运行寿命,也导致后系统无法正常稳定运行。为此,经过对磨煤机内部结构的一系列改造,消除了磨煤机振动的现象,提高了磨煤机出力,为后系统长期稳定运行打下了坚实的基础。

4.2 合成气带灰严重

出气化炉合成气经洗涤塔洗涤后,送入净化工序处理,从而得到合格的精制气。要求向后系统送的合成气含灰量≤1 mg/m3,而贵州煤的特点就是灰熔点高,同时煤中的灰分也高,达20%以上(质量分数),这就给合成气洗涤系统带来了压力。由于洗涤效果不好,合成气带灰较为严重,含尘量远远超过设计指标。带灰的后果是,容易造成管道堵塞,更严重的是造成变换系统催化剂中毒,活性降低,影响变换效率。为此,经过讨论研究,决定对洗涤系统设备进行改造,如对旋风分离器、混合器及洗涤塔内部结构作了调整。与此同时,对合成气洗涤用水也作了调整,优化了操作参数,最终达到了良好的洗涤效果。

4.3 沉降槽积灰及搅拌器损坏

贵州煤灰分高,导致黑水闪蒸系统负荷比较大,同时黑水沉降系统的负荷也比较大。两套气化系统共用一套沉降系统,一旦黑水中灰分较高,搅拌器的负荷就比较大。在考虑黑水沉降速度的同时,得兼顾灰水水质,防止管道堵塞。试开车期间只是考虑到灰水水质,没有考虑沉降槽搅拌器的负荷,沉降槽内的积灰没有及时排出,搅拌器负荷过大,造成涡轮蜗杆断裂,致使系统停车。为此,对黑水沉降系统加强了监控,其水质及时进行人工分析,及时调整黑水、灰水药剂,以及对沉降槽搅拌器的运行情况做好监控,防止超负荷运行。经过一系列调整,杜绝了此类情况再次发生。

4.4 压滤机滤布吸不干及跑偏严重

每套气化装置对应一套压滤机系统。试开车时,压滤机经常存在滤布跑偏、滤布吸不干等现象。初期认为是药剂堵塞滤布,真空度达不到要求。在保证灰水水质的前提下对药剂进行了调整,但效果不明显。考虑到滤布冲洗水温度及用量问题,为防止滤布褶皱,重新配管,采用其他水源,但仍无法解决滤布吸不干的问题。压滤机滤布跑偏、褶皱的现象也时有发生,除了现场监控设备运行状况的工艺人员态度不认真外,跟设备自身的性能也有关系,其自带纠偏装置气囊经常破裂,动作经常失灵。上述两种情况导致滤布使用周期极短,多则一个月,少则几天。鉴于此,我们加强管理,对操作人员加强思想教育及技能培训,并进行定期排查,但仍无法解决滤布使用周期短的问题。目前,仍在同厂家沟通,滤布高效利用的方式仍在摸索之中。

系统出现的其他问题,在此不一一赘述。

5 结束语

贵州开阳化工有限公司气化装置采用国内比较先进的干煤粉气化技术之一,对高灰熔点煤有极强的适应性及选择性,在贵州地区的成功运行,必将为干煤粉气化带来较为广阔的应用前景。对于我公司而言,总结运行经验,优化运行指标,实现系统的长周期稳定运行,产生更大的经济效益是目前工作的重中之重。