全自动开炼机与传统开炼机的对比实验研究

曾宪奎,吕 冲,张宗廷,刘 威

(青岛科技大学 机电工程学院,山东 青岛 266061)

开炼机是最早出现的炼胶设备,由于自动化程度低,工作环境差,工人劳动强度大等原因,导致了开炼机在橡胶工厂中的应用越来越边缘化,有逐步被自动化程度高、环保性好的密炼机所取代的趋势。但开炼机具有炼胶温度低的优点,对橡胶分子链氧化破坏作用少,炼胶质量比密炼机等高温炼胶的方式更好,因此如何使开炼机扬长避短,提高其自动化程度,发挥其低温炼胶的特点,是目前很多橡胶工厂的共识,也是炼胶技术及装备发展的趋势[1]。尤其是近年来发展起来的低温一次法炼胶工艺[2-3],充分利用了开炼机的优点,将开炼机的应用提高到了一个很高的程度,从而也对开炼机提出了更高的要求。

本文正是针对上述现状,对开炼机自动炼胶的机理进行了系统的研究,设计并研制出了全自动开炼机实验平台,并在该实验平台上进一步进行了实验对比研究,结果表明,全自动开炼机的优越性非常明显。

1 实验方案

为了对比全自动开炼机的炼胶效果,本实验方案采用低温一步法混炼工艺流程[4],密炼机初混后的胶料分成2份,分别在传统开炼机和全自动开炼机上进行低温炼胶[5],比较2种机台的炼胶效果。炼胶效果评定参数包括炼胶过程功率消耗、炼胶温度、混炼胶粘度(门尼粘度)、硫化胶物理性能等质量指标。为提高实验结果的可靠性和准确度,每种方法进行多组实验,并对所有的胶料标本进行样品编号。

由于需要进行门尼粘度和硫化胶物理性能的测量,所以炼胶过程注意胶料的分流,选用开炼机混炼3 min后加硫操作,然后对加硫化剂胶料和不加硫化剂胶料分开混炼,并对终炼胶进行自动下片,下片厚度选择辊距为1.5 mm。

硫化剂的添加选择在低温开炼机中进行,以避免硫化剂提前发生反应,影响胶料性能。本对比实验中硫化剂添加时间要保持一致,都是在开炼机冷却下片3 min后加硫。硫化过程都选用硫化温度160 ℃,硫化时间30 min。

1.1 全自动开炼机实验平台工艺条件

全自动开炼机的炼胶工艺参数选用的最佳工艺组合,即辊距为0.7,辊速为32 r/min,前后辊速比为1∶1.2,混炼温度为50 ℃,混炼时间为14 min,并且发挥全自动开炼机炼胶过程工艺参数自动调整的优势进行混炼过程。

1.2 传统开炼机实验平台工艺条件

传统开炼机因为不能实现自动化控制,为保证对比实验的可对比性,工艺参数的确定在时间上选用全自动开炼机工艺,其它工艺应用传统开炼机混炼工艺,本实验选用的开炼机为上海橡胶机械厂生产的X(S)K-160型开炼机,辊速为20 r/min,前后辊速比为1∶1.1。炼胶方法采用打三角包的薄通混炼法。

2 实验数据测量

为保证2种设备的可对比性,实验数据的测量在保证准确的基础上,还要实现测量过程的一致性。

2.1 单位能耗测量

全自动开炼机设有智能三相电能表,可以测量并记录炼胶过程的能耗,并且能够显示,方便读数。

为检测传统开炼机的功率消耗,本实验通过选取开炼机炼胶过程电机的瞬时功率信号,利用可编程逻辑控制器PLC积分预算的处理方法,读取炼胶过程的功率消耗。

2.2 炼胶温度测量

全自动开炼机的温度测量可以通过测温装置方便地显示读取。而传统开炼机对胶料温度的测量使用上海强佳电气有限公司生产的红外线测温仪,进行手动测量。测量记录的胶料温度以开炼机排胶时温度为标准。

2.3 胶料门尼粘度测量

为保证胶料门尼粘度测量结果的可比性,门尼粘度测试试样的制作需要选择相同的混炼时间和下片厚度,门尼粘度仪的时间和温度保持一致。

2.4 硫化胶物理性能测量

硫化胶物理性能测试项目包括炭黑分散度、邵氏A硬度、拉伸强度、撕裂强度、定伸应力和断裂伸长率。采用中国台湾优肯科技股份有限公司生产的TS 2005 b万能实验机测试拉伸强度、撕裂强度、定伸应力和断裂伸长率;采用瑞典OPTIGRADE公司生产的DG1000NT+型炭黑分散仪测试分散度;邵氏硬度的测量采用江苏明珠试验机械有限公司生产的邵氏A型硬度计。

3 实验结果

3.1 全自动开炼机实验结果

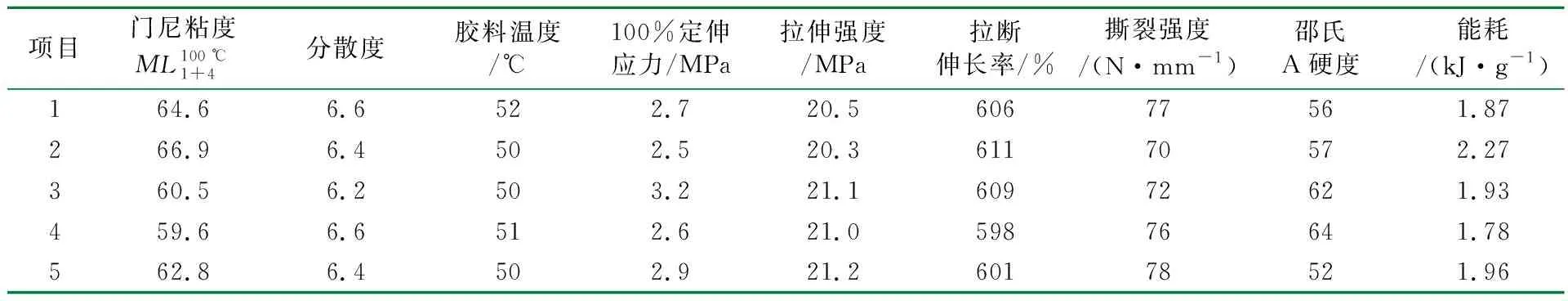

全自动开炼机实验数据如表1所示。

表1 全自动开炼机炼胶效果

3.2 传统开炼机实验结果

传统开炼机实验数据如表2所示。

表2 传统开炼机炼胶效果

4 实验结果比较

4.1 平均能耗比较

2种开炼机的平均能耗对比如图1所示。从图1可以看出,全自动开炼机炼胶能耗在平均值附近,波动较小,说明设备运行比较平稳,而传统开炼机炼胶的炼胶能耗波动较大,即炼胶过程不平稳。并且通过计算可以得出全自动开炼机的平均能耗为1.962 kJ/g,而传统开炼机达到2.176 kJ/g,即在炼胶量和炼胶条件一致的条件下,全自动开炼机比传统开炼机节能9.83%。

分析上述结果的原因,一是在炼胶过程能耗波动方面,全自动开炼机由于采用了实验得到的适合胶料配方的最佳工艺参数组合,适应了本配方炼胶的最佳要求,使炼胶过程处于最佳状态,减少了炼胶能耗的波动;二是由于全自动开炼机增加了翻胶捣胶装置,可以将胶料均匀地分配到开炼机辊筒上,避免因胶料在辊筒某部分分布较多引起的功率变化。在节能方面由于开炼机的两辊筒采用独立双驱动,避免了传统开炼机单电机驱动时二级传动中的功率损耗,提高了电机的利用效率,同时炼胶过程的最佳工艺参数可以使混炼效果达到最佳状态,提高了炼胶效率,降低了能耗。

实验次数

4.2 温度比较

由表1和表2可以明显看出,全自动开炼机排胶时温度比较稳定,并且仅在温控装置控制范围波动,而传统开炼机排胶温度较高[6],并且波动比较大。主要是由于传统开炼机对辊筒温度采用直接通冷却水的形式,温度控制精度差,不能起到辊温的精确控制,而全自动开炼机通过辊温的精确测量和温控装置提高了辊筒温度控制的精度。

4.3 塑炼胶性能比较

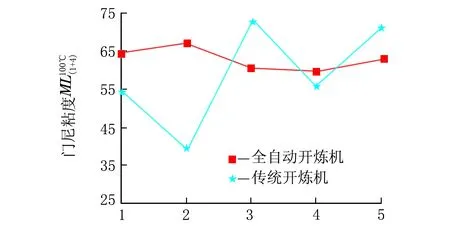

塑炼胶性能比较主要是进行门尼粘度的对比,门尼粘度是橡胶加工性能的好坏和相对分子质量高低及分布范围宽窄的反映,门尼粘度高,说明胶料的相对分子质量高、分布范围宽,不易混炼均匀及挤出加工,门尼粘度低则说明相对分子质量低、分布范围窄,胶料加工中易粘辊。2种开炼机的门尼粘度曲线如图2 所示。

从图2可以看出,全自动开炼机的混炼胶粘度相对传统开炼机比较稳定,并在最佳值附近分布,即说明全自动开炼机混炼胶的相对分子质量分布较窄,混炼胶质量比较稳定、均匀。而传统开炼机门尼粘度波动较大,数值在38.9~73.5之间,即相对分子质量分布较宽。根据计算全自动开炼机的门尼粘度平均值62.88,也比传统开炼机58.68要高,并且在正常范围内。

实验次数

分析传统开炼机门尼粘度数值分布原因,一是由于炼胶过程中胶料的性质是变化的,随着炼胶的进行,胶料流动性增大,所需要破坏橡胶大分子链的机械力也增大,而传统开炼机固定的工艺参数和单一控制方式,不能随胶料的变化而变化,因此不能提供足够的机械剪切作用,导致门尼粘度出现较大值;二是由于其炼胶过程胶料受力不均匀,炼胶过程中存在部分胶料反复捏炼,部分胶料却不能受到捏炼的情况,导致出现门尼粘度较低值。

全自动开炼机之所以具有较好的塑炼效果,主要有以下几个原因:首先,全自动开炼机采用实验确定的最佳工艺参数,使整个炼胶过程有足够机械剪切力的作用,保证了大分子链的断裂效率和质量;其次,通过辊筒温控装置保证开炼机低温混炼的最佳温度,减少橡胶分子链不可逆化学裂解的发生,避免了过低的橡胶相对分子质量的产生;再次,翻胶捣胶装置对胶料在辊筒上的径向和横向混合起到了很好的辅助作用,保证了混炼胶受力的均匀性,提高了胶料质量的均一性。

4.4 硫化胶性能比较

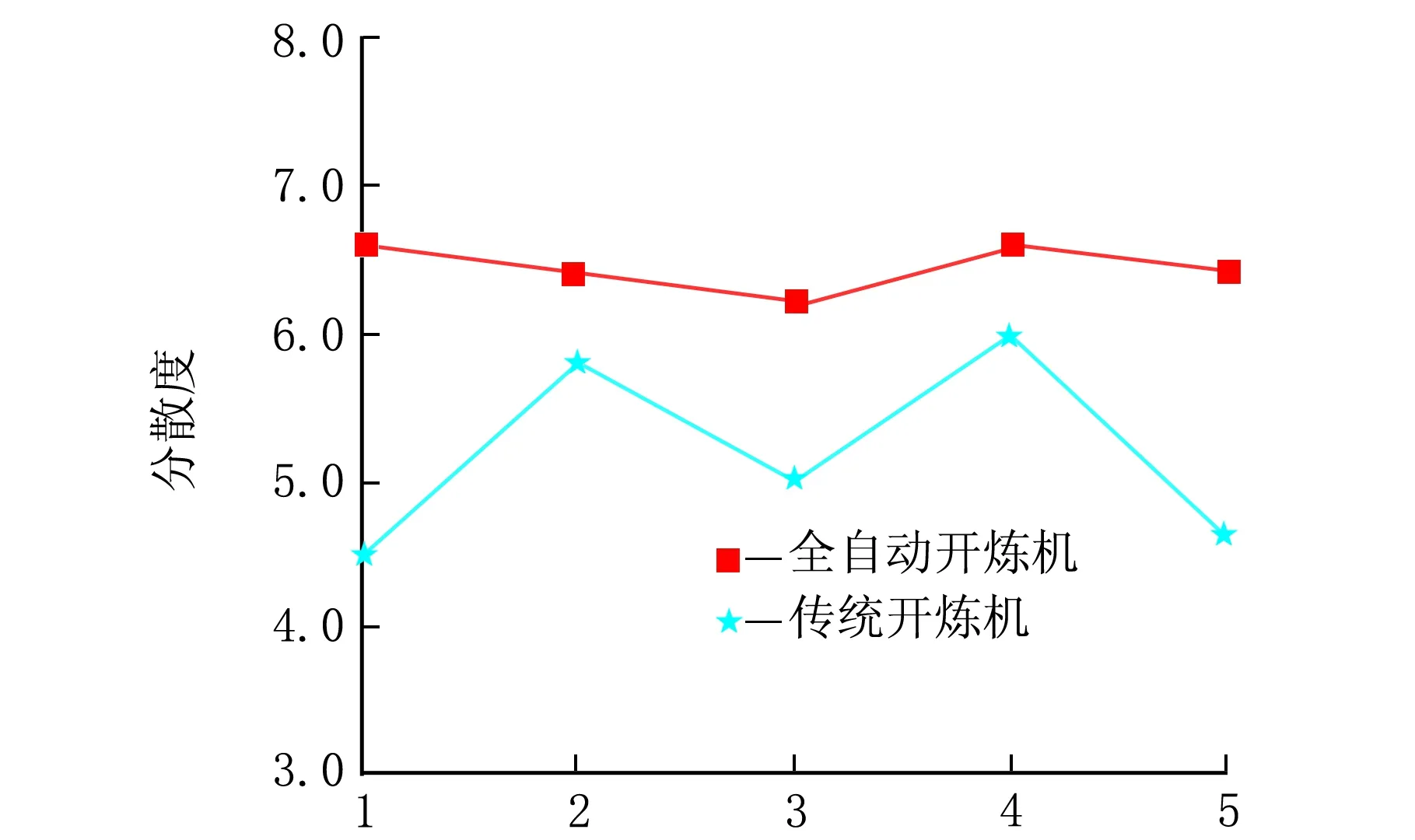

4.4.1 炭黑分散度比较

炭黑分散度可以代表混炼胶中配合剂的分散情况,反应胶料和配合剂的混炼均匀情况,良好的炭黑分散性是橡胶制品耐磨性的保证,同时炭黑在胶料中的均匀分布可以提高硫化胶的补强作用。炭黑分散度对比如图3所示。

从图3可以看出,全自动开炼机的炭黑分散度分布比较均匀,传统开炼机的分散度波动较大;通过计算2种开炼机分散度的平均值,可以得出全自动开炼机的炭黑分散度比传统开炼机提高了24.32%。

实验次数

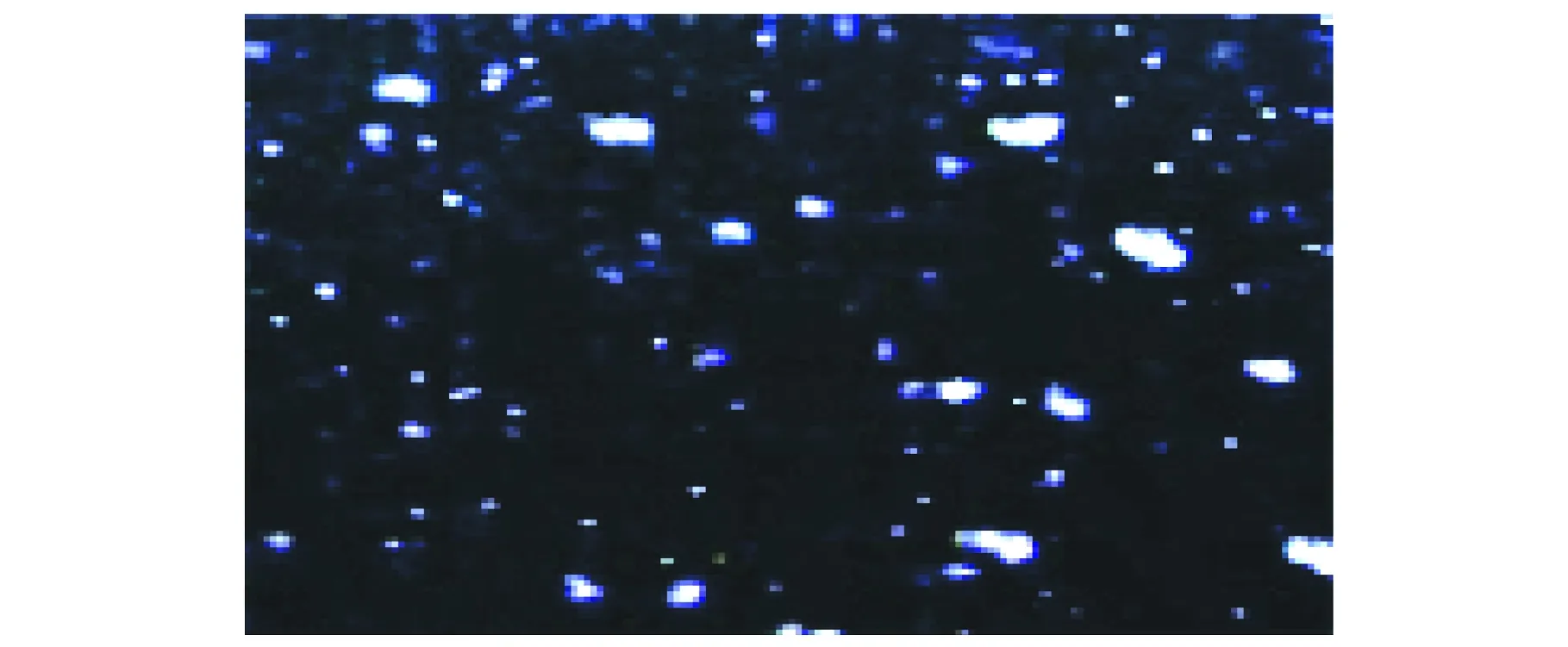

图4为由DG1000NT+型炭黑分散仪测得的2种炼胶设备的炭黑分散度。从图4可以看出,与传统开炼机的炭黑分散情况相比全自动开炼机有较多的炭黑聚集体区域和较多的无炭黑区域,说明其炭黑分散性较差。而全自动开炼机的炭黑分布较均匀,分散性较好。炭黑分散度可以反映其它配合剂的分散情况。

(a) 传统开炼机胶料分散性

(b) 全自动开炼机胶料分散性

分析上述实验结果,造成传统开炼机分散情况差的主要原因还是炼胶过程中胶料不能得到充分混合,而全自动开炼机选用的是较高的速比和辊速以及合适的混炼温度,改善了炼胶过程的机械剪切力和炼胶过程的吃粉性能,提高了炭黑分散性,同时通过自动翻胶捣胶装置,改善胶料混炼过程的运动状态,提高了混炼胶配合剂分散的均匀性。

4.4.2 邵氏A硬度比较

从图5可以看出,采用全自动开炼机炼胶,得到的胶料邵氏A硬度比较均匀,并且数值较高,而传统开炼机的胶料硬度有的大于全自动开炼机的硬度,而有的却远小于全自动开炼机胶料硬度,胶料的硬度波动较大。

实验次数

分析上述结果的原因,全自动开炼机炼胶的邵氏A硬度性能较好,主要是因为其炭黑分散性较好。而传统开炼机硬度波动较大主要是炭黑及其它小料的分散度不均造成的,硬度数值较大的点是试样中炭黑集度较大的位置,而数值较小的点是试样中炭黑集度较小的位置,从而也间接地说明了全自动开炼机在炼胶效果方面优于传统开炼机。

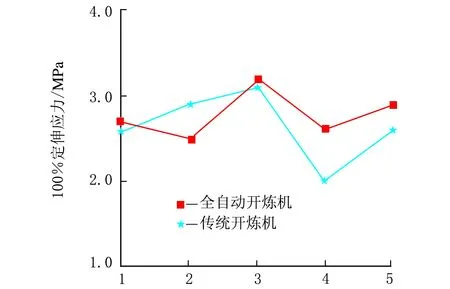

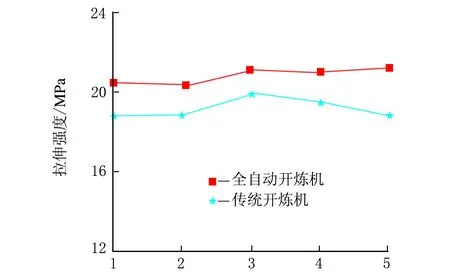

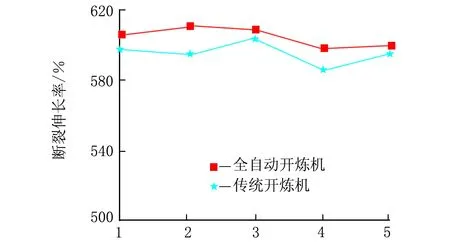

4.4.3 物理机械性能比较

图6分别从100%定伸应力、拉伸强度、拉断伸长率和撕裂强度等物理机械性能上对2种炼胶设备的炼胶效果进行了对比。从图6可以看出,在前4种胶料在拉伸性能上,2种炼胶设备的变化趋势基本一致,但全自动开炼机的数值明显高于传统开炼机,并且全自动开炼机的硫化胶在物理机械性能稳定性方面波动较小,尤其在100%定伸应力和撕裂强度上,全自动开炼机在稳定性方面明显高于传统开炼机。通过计算2种炼胶设备物理机械性能平均值,可以得出全自动开炼机的炼胶效果在5项性能指标上都高于传统开炼机,表3是全自动开炼机相比传统开炼机在物理机械性能上的提高率。

实验次数(a) 100%定伸应力

实验次数(b) 拉伸强度

实验次数(c) 拉断伸长率

实验次数(d) 撕裂强度

表3 物理机械性能提高率

分析上述炼胶效果,全自动开炼机硫化胶质量较好的原因:一是全自动开炼机炼胶过程,由于采用全自动的温控装置,保证了炼胶过程的温度始终处于最佳温度,既有利于橡胶大分子链的剪切断裂,又防止了过高温度造成相对分子质量的氧化破坏,提高了橡胶大分子的保持性,保证胶料的较稳定的机械性能;二是全自动开炼机通过合适的辊速、速比和辊距,增强了胶料的剪切作用,提高了炭黑和各种配合剂的分散性,充分发挥了炭黑对硫化胶的补强作用,提高了胶料的力学性能[7];三是全自动开炼机实现了自动翻胶捣胶,改善了胶料在辊筒轴向混合差的不足,提高了混炼胶质量的均一性和稳定性。

5 结 论

(1) 全自动开炼机相比传统开炼机保证了良好的塑炼效果,提高了终炼胶的物理机械性能,拉伸强度和撕裂强度分别提高了8.3%和10.4%。

(2) 全自动开炼机相比较传统开炼机在炼胶质量的稳定性和均一性上都得到了提高。

参 考 文 献:

[1] 吕柏源.炼胶设备的技术进步及发展动向[J].中国橡胶,2003,19(4):9-12.

[2] 于清溪.橡胶混炼设备使用现状与工艺发展[J].橡塑技术与装备,2007,33(5):6-16.

[3] BorzenskiFrank.Advancements in mixing technologies:PartI[J].Rubber World,2010,235(4):20-24.

[4] 杨宏辉.低温一次法炼胶实现低碳技术重大突破[J].中国橡胶,2011,27(14):8.

[5] 单国玲,刘谦.开炼式连续自动低温炼胶工艺技术开发与应用[J].轮胎工业,2011,31(1):41-45.

[6] 齐亮,纪丙秀,刘锦春,等.EPDM橡胶耐热性能的研究[J].弹性体,2011,21(3):26-30.

[7] 赵艳芳,杨春亮,廖双泉,等.炭黑并用对NR/ENR共混胶力学性能及减震性能的影响[J].弹性体,2008,18(3):1-4.