胶料中炭黑分散度的表征

徐 艺,李 威,倪淑杰,邓彩霞

(三角轮胎股份有限公司,山东 威海 264200)

在混炼过程中生胶与各种配合剂的混合与分散,特别是填料的分散对胶料的加工性能影响很大。

胶料中炭黑的分散度,即炭黑在胶料中的分散状况及分散均匀程度直接影响胶料的性能,尤其对轮胎而言,填料在胶料中的分散性能与硫化胶的耐磨性能关系密切[1]。炭黑只有充分分散才能对硫化胶起补强作用,若炭黑分散不良则会形成大的凝胶块,一方面阻碍胶料粘度的下降,不利于压延、挤出等后续加工工序的进行;另一方面橡胶相因缺乏炭黑的补强作用而使硫化胶的物理性能随之下降[2-4]。因此,快速准确地掌握胶料中炭黑的分散度,对于控制胶料的混炼工艺,预测硫化胶的物理性能,保证橡胶制品的质量,提高生产效率,节约能源以及降低成本都具有重要意义。

通过炭黑分散度仪中炭黑分散图像和分散等级对硫化胶的炭黑分散度进行分析,在橡胶行业中已得到广泛应用;而混炼胶因为表面相对较粗糙,可能不只包含未分散的炭黑,所以用炭黑分散度仪测试混炼胶中炭黑分散度的准确性不如硫化胶。本工作通过橡胶加工分析仪测试填料网络恢复的弹性模量变化率的CBDI(Carbon Black Dispersion Index)值,从而对混炼胶中炭黑分散度进行测试。

1 实验

1.1 主要原材料

天然橡胶(NR),1#烟胶片,印度尼西亚产品。丁苯橡胶(SBR),牌号1502,中国石油天然气股份有限公司吉林石化分公司产品。顺丁橡胶(BR),牌号9000(BR-1),中国石油化工股份有限公司齐鲁分公司产品;牌号2302(BR-2),浙江信汇合成新材料有限公司。溴化丁基橡胶(BIIR),牌号2222,美国埃克森公司(沙特)公司产品。炭黑N134,美国卡博特公司产品。氧化锌,潍坊奥龙锌业有限公司产品。

1.2 主要设备和仪器

GK-5E型密炼机,德国克虏伯公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;UD3500型炭黑分散度仪,中国台湾优肯科技股份有限公司产品。

1.3 试样制备

胶料于密炼机中混炼,混炼胶一部分通过橡胶加工分析仪进行混炼胶的炭黑分散度测试;另一部分于相应硫化条件下进行硫化,硫化胶的炭黑分散性通过炭黑分散度仪进行测试。

1.4 炭黑分散度表征方法的分析

1.4.1 橡胶加工分析仪测试

主要通过橡胶加工分析仪的填料网络恢复的弹性模量变化率对混炼胶中炭黑分散度进行测试。填料网络恢复测试是指对橡胶先进行小应变测试后再进行大应变测试,然后再重复小应变测试,通过观察弹性模量的变化计算CBDI值,以对填料的分散度进行表征。因为初始小应变测试时填料聚集而包覆的橡胶没有释放出来,未能发生能量损耗,橡胶在填料网络中的比例假性降低;加大应变测试时填料网络遭到破坏,将封闭于其中的橡胶释放出来,使填料-填料有效体积分数和模量下降;再次恢复小应变后由于释放出橡胶的粘弹性作用,模量增大,重复测试小应变直至模量无明显变化。通过计算大应变前后模量的变化量来表征填料的聚集程度,即以大应变后模量与初始模量的比值表征填料的分散程度。

采用应变扫描的方法,考察填料网络的恢复,先进行小应变扫描再进行大应变扫描,然后恢复小应变扫描5次,利用下式计算CBDI值:

式中,Gt′为第5次小应变下的弹性模量,G0′为第1次小应变下的弹性模量。

1.4.2 炭黑分散度仪测试

炭黑分散度仪测试原理为硫化胶被切割时,由于未分散的炭黑聚集体相对于周围硫化胶介质具有较高的硬度,会造成切割痕迹的偏离,致使被切割的表面粗糙不平。一般情况下,未分散的炭黑聚集体越大,硫化胶切割痕迹的偏离会越严重,表面粗糙度就越大,反之则越小。采用一定角度的光线照射硫化胶的切割表面,如果炭黑在硫化胶中的分散较好,则切割硫化胶表面会呈平整、少瑕疵的结构;如果炭黑在硫化胶中的分散不好,则在表面会呈现大小不同的凸起团块。根据这些凸起团块的大小和出现的频率,可以表征硫化胶中炭黑的分散程度。将硫化胶表面这些情况放大后直接反映到屏幕并被记录成数字影像。数字影像由计算机进行处理,根据ISO 11345—2006自动评价炭黑的分散度等级。

测试阈值设定为“AUTO”,标准选择“ISO 11345CB”进行10级判定,每个试样重复测试5次,取平均值为判定级数。

田间初见玉米锈病病叶时,用20%三唑酮乳油900mL/hm2,或12.5%烯唑醇 (禾果利)450~600g/hm2对水喷雾防治,视病情酌情补治。玉米螟虫穗率达10%或花丝有虫50头/百穗时,先剪去穗顶花丝,再用4.5%高效氯氰菊酯乳油750~900mL/hm2对水喷玉米穗顶。

2 结果与讨论

2.1 胶料炭黑分散度测试

A,B和C胶料为同一胶种以不同炭黑用量进行混炼,C和D胶料为车间直接取样,混炼胶的炭黑分散度通过橡胶加工分析仪进行测试,硫化胶的炭黑分散度通过炭黑分散度仪进行测试。

2.1.1 橡胶加工分析仪测试结果

混炼胶的弹性模量(G′)变化曲线如图1所示。

图1 混炼胶在不同应变下的弹性模量

由图1可见,5种混炼胶的G′曲线变化趋势一致,大应变下G′迅速下降到最小,恢复小应变后G′逐渐上升,第4和第5次应变下G′基本趋于稳定。依据式(1)计算得出混炼胶A,B,C,D,E的CBDI值分别为0.67,0.76,0.80,0.86,0.73。

2.1.2 炭黑分散度仪测试结果

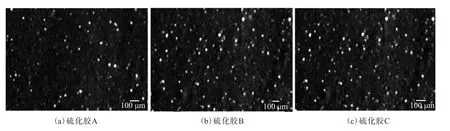

各硫化胶的炭黑分散度仪测试扫描结果如图2和3所示。

图2 硫化胶A,B和C的炭黑分散度仪扫描照片

图3 硫化胶D和E的炭黑分散度仪扫描照片

由图2和3可见,炭黑分散度仪扫描照片中硫化胶A,B,C,D,E的最大粒子直径分别为30.87,51.46,33.73,55.93和37.97 μm,由软件计算得到硫化胶A,B,C,D,E中炭黑分散度等级分别为5.78,5.37,4.97,5.98,5.20。可见硫化胶A和D的炭黑分散效果较好。

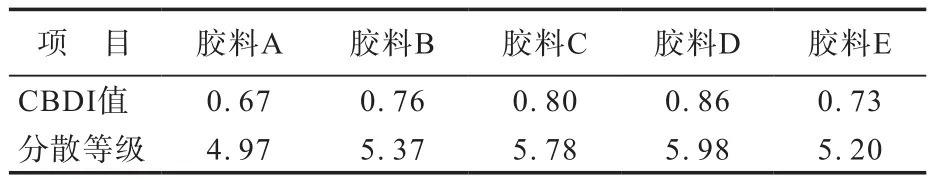

胶料不同状态下采用两种方法测试的炭黑分散情况如表1所示。

表1 胶料两种方法测试的炭黑分散度数据对比

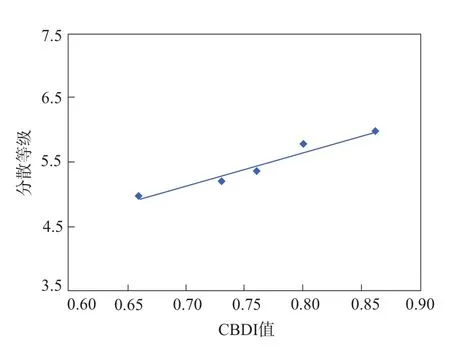

由表1可以看出,两种方法测试得到的炭黑分散度数据变化趋势一致。两者相关性曲线如图4所示,曲线方程为y=5.409 3x+1.338 1,相关因数R2为0.955 2,说明两种分析方法的结果有很好的相关性。

图4 胶料CBDI值与分散等级之间的相关性

2.2 不同胶种胶料炭黑分散度测试

根据上述表征方法,选用5种橡胶分别进行混炼胶和硫化胶的炭黑分散度测试,混炼胶测试结果如图5所示。

图5 不同胶种混炼料的弹性模量变化曲线

由图5可见,不同胶种混炼胶的弹性模量变化曲线趋势一致。

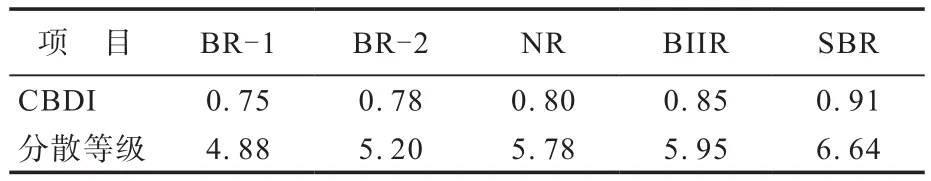

各胶种硫化胶炭黑分散度扫描照片分别如图6和7所示,两种方法测试结果对比如表2所示。

图6 BR硫化胶的炭黑分散度仪扫描照片

图7 NR,BIIR和SBR硫化胶的炭黑分散度仪扫描照片

表2 不同胶种胶料两种方法炭黑分散度测试结果对比

由图6和7可见,BR-1,BR-2,NR,BIIR和SBR硫化胶的炭黑分散度仪扫描照片中最大粒子粒径分别为42.73,37.97,30.87,56.76和24.74 μm。

由表2可见,两种方法测试的不同胶种胶料的炭黑分散度变化趋势一致,图8所示为两者相关性性曲线,曲线方程为y=10.567x-2.953 6,R2为0.946,说明两种分析方法结果的相关性很好。

图8 不同胶种胶料CBDI值与分散等级之间的相关性

3 结论

通过橡胶加工分析仪分析不同应变测试计算填料网络恢复的方式可进行混炼胶中炭黑分散度的测试;通过炭黑分散度仪扫描照片可确定硫化胶中炭黑分散等级。两种方法均为表征胶料中炭黑分散度的适宜方法,且结果的相关性很好,可根据胶料的硫化或未硫化状态及对炭黑分散度扫描示意图的需求进行方法的选择。