基于ANSYS/LS-DYNA的压裂泵泵阀动力接触分析

万 翔,周思柱,李 宁,朱锦彤,严奉林,左永强

(长江大学机械工程学院,湖北荆州 434023)①

基于ANSYS/LS-DYNA的压裂泵泵阀动力接触分析

万 翔,周思柱,李 宁,朱锦彤,严奉林,左永强

(长江大学机械工程学院,湖北荆州 434023)①

泵阀属于重要的易损件,其工作寿命直接影响到压裂泵的工作特性。LS-DYNA是功能齐全的显式动力分析软件,可以模拟各种复杂的非线性动态问题。运用LS-DYNA有限元软件,考虑橡胶的缓冲作用,模拟高压环境下阀盘和阀胶皮以一定速度冲击阀座的过程,考察动态接触过程中的应力、应变分布情况,分析泵阀失效原因,为提高泵阀寿命提供了理论依据。

压裂泵;泵阀;ANSYS/LS-DYNA;接触;动力分析;橡胶缓冲

1 显式算法理论基础

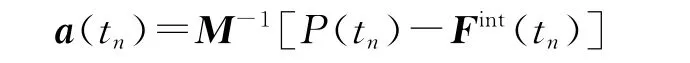

LS-DYNA采用中心差分法进行时间积分,结构系统各节点在第n个时间步结束时刻tn的加速度向量为

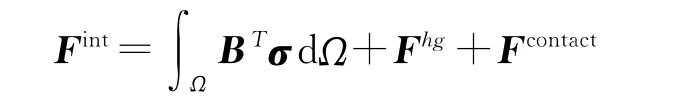

式中:M为集中质量矩阵;P为第n个时间步结束时刻tn结构上所施加的节点外力;Fint为tn时刻的内力矢量,其表达式为

式中:∫ΩBTσdΩ为tn时刻单元应力场等效节点力(相当于动力平衡的内力项)的积分表示;Ω为体积;σ为应力矢量;BT为应变位移矩阵B的转置矩阵;Fhg为沙漏阻力矢量(为克服单点高斯积分引起的沙漏问题而引入的粘性阻力);Fcontact为接触力矢量。

显式方法不形成总体刚度矩阵,弹性项放在内力中,避免了刚度矩阵的求逆,仅需利用矩阵的乘法获取右端的等效载荷向量,并采用中心单点积分,因此能极大节省存储空间和求解时间[2-3]。

2 LS-DYNA的动态接触算法

LS-DYNA程序处理动态的接触-碰撞界面主要采用动力约束法、分配参数法和对称罚函数法3种算法。动力约束法是最早采用的接触算法,由于算法较复杂,只用于固连接触问题,即没有释放条件。分配参数法仅用于滑动界面接触问题,不允许从节点穿透主界面,适合于相对滑动但没有分离的表面之间的接触分析。对称罚函数法为程序的默认接触算法,算法具有对称性、动量守恒准确,不需要碰撞和释放条件。LS-DYNA中接触类型可分为单面接触、节点-表面接触和表面-表面接触3类。

3 橡胶类材料模型

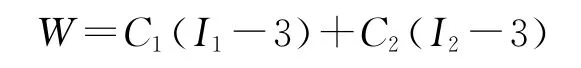

1940年,Mooney考虑对称性采用纯数学推导出的应变能函数为

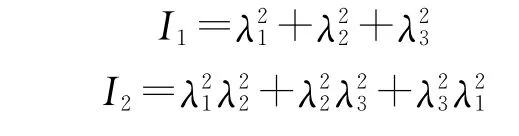

式中:C1、C2为弹性常数;I1、I2分别为Cauchy-Green应变张量的第一、第二不变量。

C2=0是上式的最简单形式,即小应变时的线性应力应变关系。若λ1、λ2、λ3为1个弹性长方体各边的伸长率,则其中

式中:g是空间Rk+1中的未知函数,β1,β2,…,βk是未知行向量。在最小信息损失情况下,通过βi(i=1,2,…,k)将p维独立变量X投影到k维子空间(β1X,β2X,…,βkX)T。当k

1953年,R.S.Rivlin采用材料不可压缩及无变形状态是各向同性假设,提出了Mooney-Rivlin模型,即

式中:W(I1,I2)为应变能函数;Cmn为Rivlin系数。1972年,Ogden以主伸长比λ1作为应变能函数的自变量,提出了新的应变能函数,即

式中:μn、αn为材料常数;K为初始体积模量;J为体积率。

由于阀胶皮所用的聚氨酯橡胶有大变形非线性的特点,选择适用于超弹性材料的Mooney-Rivlin模型。

4 有限元建模及应力分析

4.1 几何模型建立

泵阀在关闭过程中,阀盘和阀座的冲击是分析重点,在不考虑导向爪时,阀盘、阀胶皮和阀座的结构和受载均是轴对称的,根据轴对称问题的定义,可用轴对称单元建立有限元模型。以某厂生产的压裂泵泵阀(如图1)为例进行分析,建立的1/4结构模型和轴对称图形如图2~3所示。为节省计算时间,有限元分析模型采用二维的轴对称图形。由于阀座和阀体远离接触面部位的微小圆弧过渡部分和倒角对受力影响较小,导向爪对受力也无影响,建模时不予考虑。阀盘和阀座为各向同性材料,弹性模量E=207 GPa,泊松比μ=0.27。阀胶皮为聚氨酯橡胶材料,采用Mooney-Rivlin模型。由于采用的是轴对称单元进行平面分析,所有面-面接触也简化为线-线接触,这样既能保证分析的准确性又能节省计算时间。为防止密封不严,接触面之间摩擦因数应取较大值,取μ=0.1。材料参数如表1。

图1 压裂泵泵阀

图2 1/4结构模型

图3 轴对称图形

表1 某压裂泵泵阀材料参数

4.2 网格划分

泵阀的轴对称图形可在AutoCAD中生成面域,再输出为.sat格式,然后导入到ANSYA/LSDYNA中进行网格划分,对阀盘、阀胶皮和阀座相接触部分进行网格加密处理。采用四边形网格,共划分1 069个节点,928个网格单元,如图4所示。

图4 泵阀网格划分

4.3 边界条件设置

由于所建模型结构的特殊性,对阀盘截面位置进行径向约束,阀座与箱体接触部分轴向和径向位移为零。泵阀在关闭瞬间,受到的弹簧力及流体压力差的作用都很小,为简化计算,忽略这2个力,认为阀盘只承受自重作用。根据“库克列夫斯基”泵阀无冲击条件,求出关闭时刻泵阀的速度,以此(50 m/s)作为泵阀冲击阀座运动的初始边界条件,同时考虑阀胶皮的缓冲作用,进行动力接触仿真计算。

5 有限元计算结果与分析

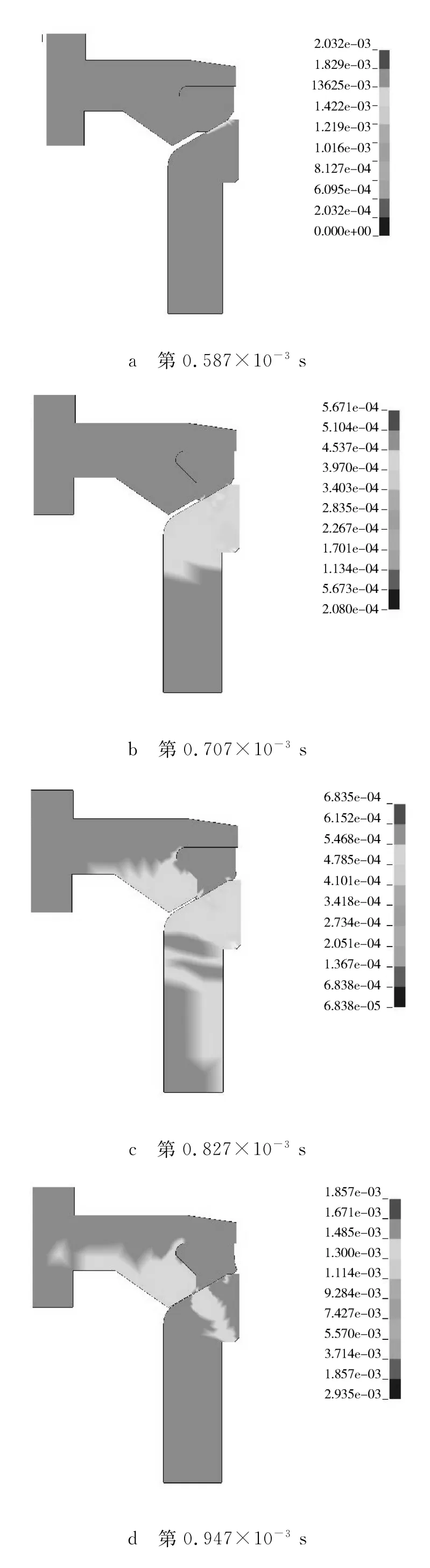

碰撞不同时刻的等效Von Mises应力云图如图5所示,可以看出:刚接触时,阀座表面应力很大,芯部应力较小;随着时间增加,阀座表面和芯部应力大小接近,并且应力向阀盘芯部和阀座下部扩展;阀盘和阀座接触时,表面接触应力开始达到最大值,最大应力发生在阀盘与阀座碰撞瞬间、阀盘和阀座接触面处,应力值为920.9 MPa。

图5 不同时刻的Von Mises应力云图

6 结论

1) 利用泵阀对称面构造泵阀冲击过程有限元模型,通过ANSYA/LS-DYNA软件进行泵阀动力接触分析,考虑阀胶皮的缓冲作用,对冲击过程进行了仿真计算,得到了精确的结果。

2) 由应力图可看出:刚接触时,阀座表面应力很大,芯部应力较小;随着时间增加,阀座表面和芯部应力大小接近,并且应力向阀盘芯部和阀座下部扩展;阀盘和阀座接触时,表面接触应力开始达到最大值。

3) 刚接触时,阀座的接触应力较大,之后逐渐变小并趋于稳定;阀盘的应力范围由接触面附近逐渐向芯部扩散,大小与阀座芯部应力大小接近。说明阀胶皮起到了一定缓冲作用,减小了阀盘接触应力,使阀盘所受的应力变化平稳,能够保护阀盘,延长其使用寿命。

4) 阀盘与阀座接触为刚性碰撞,接触应力较大,锥面下部会出现阀盘和阀座的最大总变形和最大等效应力,易出现变形和磨损,使密封不严,加剧冲蚀和气蚀,导致密封圈失效,最终使阀盘失效。

[1]周锡容,罗安贤,王子瑜,等.压裂泵泵阀失效分析[J].石油机械,1990(11):22-24.

[2]尚晓江,苏建宇,王化锋,等.ANSYA/LS-DYNA动力分析方法与工程实例[M].2版.北京:中国水利水电出版社,2008.

[3]吴高峰,周思柱,王峻乔,等.基于Ansys/Ls-Dyna的压裂泵泵阀强度分析[J].石油矿场机械,2011,40(5):50-52.

[4]桑建兵,邢素芳,刘波,等.橡胶缓冲器及其接触分析[J].河北工业大学学报,2006,35(1):21-24.

[5]郑幕侨,于立彪,刘朝勋,等.聚氨酯弹性体实心轮胎有限元力学特性分析[C]//全国高分子材料工程应用研讨会论文集,2002.

[6]杨国安,张冬,黄聪.钻井泵阀的冲击特性分析[J].振动与冲击,2008(12):18-22.

Dynamic Contact Analysis of Fracturing Pump Valve Based on ANSYS/LS-DYNA

WAN Xiang,ZHOU Si-zhu,LI Ning,ZHU Jin-tong,YAN Feng-lin,ZUO Yong-qiang

(College of Mechanical Engineering,Yangtze University,Jingzhou 434023,China)

Fracturing pump valve belongs to important wearing parts during fracturing;its working life directly affects working characteristics of fracturing pump.LS-DYNA is fully functional explicit dynamical analysis software,which could simulate kinds of complicated nonlinear dynamic problems.With the finite element analysis software LS-DYNA,considering the rubber buffer action,the impact process in which the valve disc was impacting the seat in high pressure environment was simulated,and the failure cause of pump valve and the distribution of the stress and the strain were discussed.Then theory foundation was provided for improving the life-span of fracturing pump valve.

fracturing pump;valve;ANSYS/LS-DYNA;contact;dynamic analysis;rubber buffer

TE934.2

A

1001-3482(2014)05-0038-04

2013-11-27

国家科技重大专项(2011ZX05048-4)

万 翔(1989-),男,湖北武汉人,硕士研究生,主要从事机械结构强度与理论研究,E-mail:qingyun9891@163.com。