燃煤电厂超低排放改造吸收塔衬胶脱落原因分析及对策

湛江电力有限公司 刘 毅

粤西某电厂原共有4台300MW燃煤发电机组(机组编号1~4号),1~4号锅炉均为东方锅炉厂生产的亚临界压力、中间再热、自然循环、单炉膛、全悬吊露天布置、平衡通风、燃烧系统四角布置、切圆燃烧、固态排渣燃煤汽包炉。自2010年4月对这四台机组进行增容改造,锅炉最大连续蒸发量增至1077t/h,汽轮发电机组出力增至330MW。2006年至2008年间陆续建成投产1~4号机组石灰石-石膏湿法脱硫系统。脱硫设施为广州天赐三和环保工程有限公司设计、供货、建造。在BMCR工况、设计煤种、脱硫入口SO2浓度≤1700mg/Nm3(干基、标态、6%O2)的条件下,脱硫效率≥92.3%。

自2016年12月起先后对四台机组进行超低排放改造:提高脱硫系统的整体性能,运行的安全性及可靠性相应地提高,系统性能达到在机组BMCR工况下,烟囱出口粉尘≤2.5mg/Nm3、SO2≤22mg/Nm3(干基,6%氧量)。吸收塔利用原塔改造,浆池部位加高3938mm,喷淋层及除雾器部位加高6481mm,抬高部位采用圈梁加固方式加固塔体,加高部分做氯化丁基橡胶内衬。为节约改造成本保留原吸收塔衬胶,对增高部分和因施工破坏部分塔壁的新贴衬胶。

1 施工质量控制和衬胶脱落情况

在施工过程中,为保证衬胶施工质量选用国内一线的衬胶施工单位,采用了日本进口胶水,并对胶皮质量、胶水质量和施工工艺等方面加强了过程质量管理。胶皮到货后按衬胶质验收标准表标准组织验收合格。衬胶质验收标准如下:气泡。每平方米内,深度不不超过衬里厚度允许偏差、长端直径小于3mm的气泡不应超过5处;表面杂质。每平米内允许有深度和长度不超过衬里厚度允许偏差的杂质不超过5处;水纹。允许有不超过衬里厚度偏差的轻微痕迹,弯曲90°检查应无裂纹;斑痕和凹凸不平。深度和高度不超过衬里厚度的允许偏差。

施工前制作试样,在室温下放置48h后进行测试,割开宽度20mm的胶皮,用弹簧称钩在夹具上以90的角度按3mm/s左右的速度匀速拉伸,拉到100mm,记下位伸时的拉力,同一试样做5个,平均拉力除以试样宽度为粘合强度,试验结果合格后方可开工。在施工过程中对吸收塔内的温度、湿度全程监控。严格保证施工环境的温度在30℃左右,施工时湿度不大于85%。相对湿度过高金属表面易生锈;胶浆干燥时间过长,则有时会出现结露,直接影响其粘接力。在吸收塔内衬胶位置安装测量湿度的仪器,随时检测动态跟踪,湿度大于85%禁止施工[1]。并对涂胶水、粘贴工艺等进行全程跟踪检查。施工过程中在塔内同步做试样,对试样进行粘合强度试验,大于4kN/m方为合格。施工完成后做电火花检测合格。为进一步验证真实的粘合强度,直接在塔内对贴好的新胶皮抽样进行粘合强度试验,试验抽检了11个点,所有的粘合强度均大于4kN/m的标准要求。但在改造完投运三个月后检查发现,在浆池迎风面塔壁一圈大约三分之一的新贴胶皮脱落。

2 原因分析及处理方案

吸收塔衬胶脱落影响机组的正常投运,对电厂和施工单位均造成了很大的损失。在已加强了对胶皮和胶水质量验收并做粘贴力试验合格、特别是在直接对粘贴好的胶皮在吸收塔内做粘贴力的拉力试验均合格的情况下,仍出现胶皮脱落的情况,说明不是单纯胶水或胶皮质量或施工质量方面原因,必须深入分析才能找出问题的根源所在,从根本上解决问题。

2.1 衬胶粘合强度分析

衬胶的粘合强度直接影响到胶皮是否与塔壁粘贴牢固,粘贴力不足是造成胶皮脱落的最直接因素。技术管理人员从一开始就加强了对衬胶粘合强度的验收力度。在施工队伍进场后就要求其用试板做好试样并做粘合强度试验。做试样的胶水和胶皮由业主方的技术管理人员随机抽取,试样要吸收塔内部制作力求与现场施工的条件相同,试样的粘合强度试验合格方可正式开工。为避免施工人员在做试样时严格执行工艺要求粘贴力能达到标准要求、但在大面积施工时工艺要求放松达不到质量标准,故要求在所有衬胶施工完毕后直接在塔壁上抽样做粘合强度试验,抽样取了各个方向各层有代表性的部位,试验结果全部合格,但投运后仍出现衬胶脱落的情况。旧胶皮已投运了近十年,抽样做粘合强度试验时发现旧胶皮的粘合力比新贴胶皮的粘合力低,但检查发现脱落的基本上是新贴的胶皮,旧胶皮几乎没有脱落的迹象,说明胶皮与塔壁粘合强度低并不是衬胶脱落的主要原因。

2.2 施工工艺不符合要求

本次改造从节约成本角度考虑保留了原吸收塔的旧胶皮,只对增高部分的塔体粘贴新胶皮,故存在新旧胶皮搭接的情况。据施工工艺要求,搭接口要与介质流动的方向相同[2],但因需要保留旧胶皮,故在浆池部位搭接口处只能是新胶皮贴在旧胶皮上方,搭接口的方向向上、与吸收塔内浆液向下冲刷的方向相反,会造成从喷淋管上喷射下来的浆液直接冲刷搭接口,容易造成搭接口开裂从而引起胶皮脱落。在进一步的分析试验中,发现因旧胶皮的含水量大和有部分老化等原因,新旧胶皮之间的粘贴力达不到标准要求的4kN/m,从而使这个部位的胶皮更容易脱开。胶皮在搭接口脱开后由于浆液的冲刷,加上烟气的冲刷和吸收塔浆池液面的扰动,进一步加剧了胶皮脱落,最终引起大面积脱落。这是引起胶皮脱落的直接原因。

2.3 新旧胶皮搭接口位置不合理

本次改造对吸收塔增高有两部分,浆池部位加高3938mm,喷淋层及除雾器部位加高6481mm。新粘贴胶皮也主要是在这两个部位,出现胶皮胶落的是浆池部位,喷淋层和除雾器层没有出现大面积脱落的情况。查施工图纸,浆池部位增高后上方焊口的标高为15.23m,新旧胶皮搭接口的位置标高为15.50m。吸收塔运行的正常浆池液位在15m左右。故搭接口的位置刚好在液面上方。吸收塔在运行过程因烟气扰动和塔内搅拌器的搅动加上喷淋层浆液的喷洒等多种因素,浆池表面液位波动较大、如海浪一般,对此部位的塔壁胶皮有较大的冲击力,也加剧了这个部位脱皮脱落的风险。而且标高15m附近的位置正好是吸收塔烟气入口的最低位置,烟气从入口冲进塔内正好冲刷到对面塔壁15m以上的位置,对这个部位的胶皮的冲刷力是最大的,而这正好是搭接口的部位。从吸收塔胶皮脱落的情况来看,这个部位是脱落最为严重的。新旧胶皮搭接口位置不合理也是引起胶皮脱落的重要原因。

从上述原因分析,吸收塔新增胶皮脱落的主因为搭接口部位新旧胶皮的搭接方式不符合规范要求,受到喷淋下来的浆液冲刷胶皮容易从搭接口部分开始脱落。搭接口处新旧胶皮的粘贴力不足达不到标准要求,容易脱开。再加上搭接口部位运行工况最为恶劣,受烟气冲刷和浆液波动冲刷容易在此部部位脱落。纵上所述,一方面搭接口的新旧脱皮间的粘贴力小且受浆液冲刷最容易使胶皮脱落,另一方面工况最为恶劣受力最大,两方面因素叠加最终造成胶皮脱落。施工质量管理只关注了胶皮与塔壁的粘贴力而没有分析出其它影响因素,没有采取有效的应对措施,从而造成出现大面积衬胶脱落。

2.4 处理方案

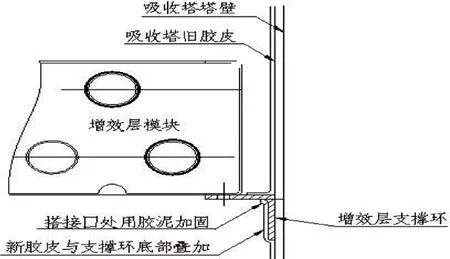

针对分析出的原因,关键要解决三个问题:新旧胶皮间粘贴力不足的问题;胶皮搭接口与介质方向相反,被浆液冲刷引起胶皮脱落的问题;要将搭接口的位置尽量远离工况最恶劣的部位。经研究采取如下方案:将吸收塔内15.3m至22.63m的旧胶皮全部拆除,更换为新胶皮,使新胶皮接口提升到22.63m。此处为新增效层底部一圈加强钢环,材质为2205。新胶皮贴到钢环下方,这个部位没有旧胶皮,不存在新旧胶皮接口,解决了新旧胶皮之间粘贴力不足的问题。接口位置在钢环底部,上方喷淋下来的浆液被钢环挡住不会直接冲刷到新胶皮接口,解决了因浆液冲刷使接口脱开的问题。同时因接口位置上移,也解决了胶皮搭接口处于工况最恶劣部位的问题。通过改变衬胶的施工方案,避免引起胶皮脱落的几方面重要原因,从根本上解决了问题。

图1 改进施工方案后的胶皮粘贴部位示意图

按新方案实施后,从2018年1月16日机组投运至今没有再出现胶皮大面积脱落情况。证明胶皮脱落的原因分析正确,改进方案有效,彻底解决了此困扰电厂技术人员的技术难题。