Geo-Pilot旋转导向系统发展与应用研究

付天明

(中石化中原石油工程有限公司西南钻井分公司,成都 610021)①

Geo-Pilot旋转导向系统发展与应用研究

付天明

(中石化中原石油工程有限公司西南钻井分公司,成都 610021)①

旋转自动导向系统是旋转导向钻井技术的核心,是目前世界上具代表性和先进性的钻井技术。概述了Geo-Pilot旋转导向钻井系统的发展概况,分析其系统构成和导向机构工作原理,总结了该系统的特点和优势,为现场应用提供参考。

旋转导向钻井系统;导向原理;系统结构;偏心装置

早期的第1代旋转导向工具采用“侧推钻头”的方式,利用工具外部的零部件侧推钻头,给钻头施加一个强大的外力,迫使钻头偏离钻具轴心运动而切入地层,从而达到定向钻井的效果。这种工作方式由于钻头是在强大外力的作用下工作的,钻头受力不均匀,井眼有扩大的趋势,容易造成井眼螺旋。同时,还会导致很多问题发生,最主要的一点就是推动钻头侧向运动的零部件往往容易损坏,导致钻头螺旋、涡动、高振动,以及MWD/LWD的非正常损坏。其后果是井眼质量受到限制,清洁井眼、反划眼都要浪费大量的时间,测井、下套管、完井作业困难,难以体现施工效益[1-3]。

钻头定位旋转导向钻井系统Geo-Pilot是美国斯派里森公司(现为美国Halliburton一分公司)和日本国家石油有限公司JNOC联合开发的产品。相对于第1代“侧推钻头”旋转导向工具而言,该工具是第1代“钻头导向”旋转导向工具。该系统并不是利用系统外部的零部件推动钻头来达到定向效果,取而代之的是1套偏心装置,该偏心装置使钻头驱动轴弯曲,驱动轴弯曲就会使使钻头轴心偏离钻具轴心,从而达到定向钻进的效果。该系统的斜向驱动轴部分由JNOC设计,斜向轴外部的旋转导向部分由斯派里森公司设计。在获得JNOC专利授权的情况下,该系统由美国斯派里森公司加工制造并投入商业化运营[4-10]。

1 技术分析

1.1 系统结构

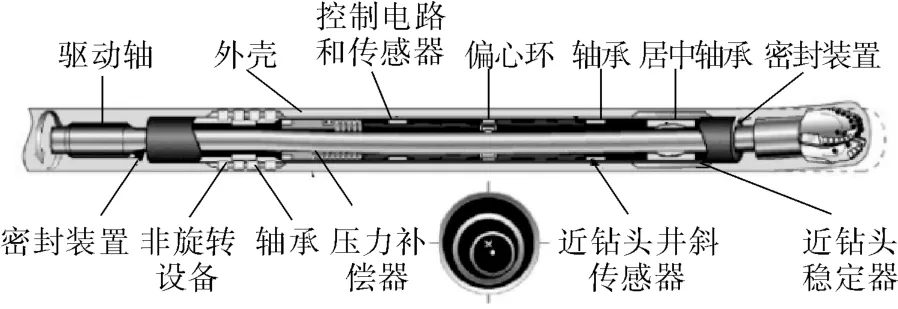

该系统主要由驱动轴、外壳、驱动轴密封装置、非旋转设备、上下轴承、偏心装置、近钻头井斜传感器、近钻头稳定器、控制电路和传感器等部件构成,如图1所示。

图1 Geo-Pilot旋转导向系统结构

1) 驱动轴贯穿整个系统,其两端安装在轴承上,上部和钻具连接,下部和钻头连接,是整个系统的动力传输部分。

2) 外壳是系统的外尾部结构,相对于地层不转动。其上端和系统的非旋转设备连接,下端装有1个近钻头稳定器。

3) 非旋转设备中的弹簧滚柱确保扶正器处于满眼状态,并保持和井壁接触,从而使系统的外壳在转动轴转动的情况下不旋转。

4) 轴承分上下2部分,除常规的减阻作用外,上面的轴承可以防止上部扶正器上面的钻具弯曲,下面的滚珠主要是使Geo-Pilot轴心居中,同时还起到一个支点的作用,以使钻头在传动轴稍微弯曲的情况下,能产生较大的偏斜效果。

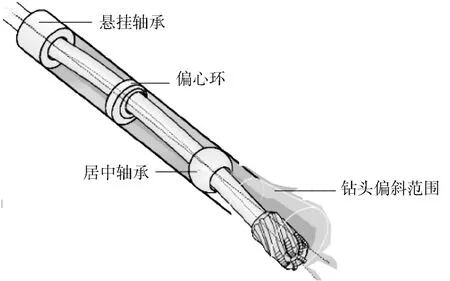

5) 偏心装置是整个系统导向功能的核心(如图2),由2个偏心环组成。控制2个偏心环运动的机械装置是相互独立的,其转动方向和转动的位置由控制电路控制。

图2 2个偏心环相对位置关系和造斜能力示意

6) 控制电路和传感器部分是检测和控制导向工具状态的核心。一方面传感器不断检测系统的工具面位置(导向系统的工具面方向);另一方面,该部分还根据设计的工具面数据,控制导向系统在钻进过程中对系统产生的工具面偏移进行校正,使系统始终处于稳定的工具面位置施工。

7) 近钻头稳定器主要是起支撑的作用,以确保钻头在驱动轴发生弯曲的情况下,强迫钻头改变轴心方向,达到钻头定向的效果。

8) 近钻头井斜传感器用来量近钻头井斜和系统的工具面方向。压力补偿器使系统旋转密封部位内的压力稍微高于环空压力。

1.2 工作原理

Geo-Pilot旋转导向系统工作原理如图3。驱动轴贯穿整个系统,是驱动钻头转动的动力传输装置。系统外壳安装在轴承的外围,相对地层不旋转,以此提供一个相对稳定的工具面。外壳两端的旋转密封装置使驱动轴在旋转的同时,所有运动的零部件都浸泡在外壳内的润滑油中,以降低运动摩阻并保护这些零部件。外壳内部有一个传感器组,用以测量近钻头井斜和系统的工具面方向。外壳的中间就是系统的核心部件——偏心装置,当2个偏心环的偏心位置正好相反时,此时驱动轴不弯曲;当2个偏心环的偏心方向一致时,此时驱动轴弯曲幅度最大(其导向能力达到最强);2个偏心环的偏心位置不在同一直线时,驱动轴的弯曲度介于弯曲幅度最大和不弯曲之间,由此控制系统不同的造斜能力。偏心环的偏心方向可以通过控制偏心环凸轮的转动来实现,2个偏心环的偏心方向矢量和可以指向360°范围内的任意方向,其矢量和的大小也可在最大和最小之间调节,由此形成了系统在不同的方向进行导向,且造斜能力可以在最大和最小之间进行控制的特性。

2个偏心环的偏心位置不同时,就会产生转动轴偏斜的效果,偏斜程度和偏斜方向可以根据施工的需要进行调整和控制。系统的偏心装置和井下控制软件一起工作,自动防止系统在设计工具面误差范围外的状态下工作。

图3 Geo-Pilot旋转导向系统工作原理

系统的下部轴承距系统下端部0.61 m,这种结构可以使驱动轴在发生轻微弯曲的情况下,钻头能有较大的偏斜幅度。Geo-Pilot旋转导向系统工作原理模拟如图4所示。

图4 Geo-Pilot旋转导向系统工作原理模拟

1.3 闭环控制

在最初的试验阶段,系统不具备受地面指令控制的功能,系统的偏斜是固定不变的。这种原始的旋转导向工具只能通过人工方式来控制其工作,随后才研发出闭环控制功能。

首先,设计的工具面通过旋转钻具下达到井下MWD,然后将另一个指令从地面下达到井下工具,要求它转换该工具面。当从地面下达第2个指令要求开始钻进时,Geo-Pilot自动调整偏心装置里2个偏心环的偏心位置,使转动轴的偏斜方向达到设计要求。然后通过不断地监测外壳的旋转、调整偏心装置的偏心位置来保持工具以要求的方向钻进。

工具面校正的速度很快,目前限制工具面的误差为7°。当转动轴工作的工具面值超出设计的误差范围时,偏心装置能在5 s内将其校正到符合要求的工具面范围内。如果按该工具面钻进,轨迹的方向控制不能满足设计要求,可以再从地面向井下工具发送新的指令,新的指令被井下工具接受后,井下工具就按该工具面施工。这种工作模式就是闭环系统。

Geo-Pilot还可以实现向井下工具传送设计的工具面数据、方位/井斜、靶点坐标等多项功能。所有这些功能只需要在地面轻轻敲击键盘就可以实现。

Geo-Pilot与斯派里森公司的MWD/LWD组合施工可实现数据的双向通讯,同时和INSITE(The Integrated System for Information Technology and Engineering)系统兼容,利用该系统在地面除实时显示有关地质参数信息外,还实时显示工具的工作参数和工作状态,实现实时几何导向和地质导向。Geo-Pilot井下组合如图5所示。

Geo-Pilot旋转导向系统地面与井下工具间的通讯是通过改变泥浆的排量来实现的。由于改变泥浆的排量不需要停止钻具,因而可以在不影响钻井的条件下实现工具位置的改变,实现快速钻进。

图5 Geo-Pilot井下组合示意

Geo-Pilot采用自动控制和人工控制2种方式进行旋转导向。采用自动控制方式,系统按预先设置的轨迹参数自行控制实钻轨迹;采用人工控制方式,系统的导向方向和轨迹的控制由定向工程师负责完成。

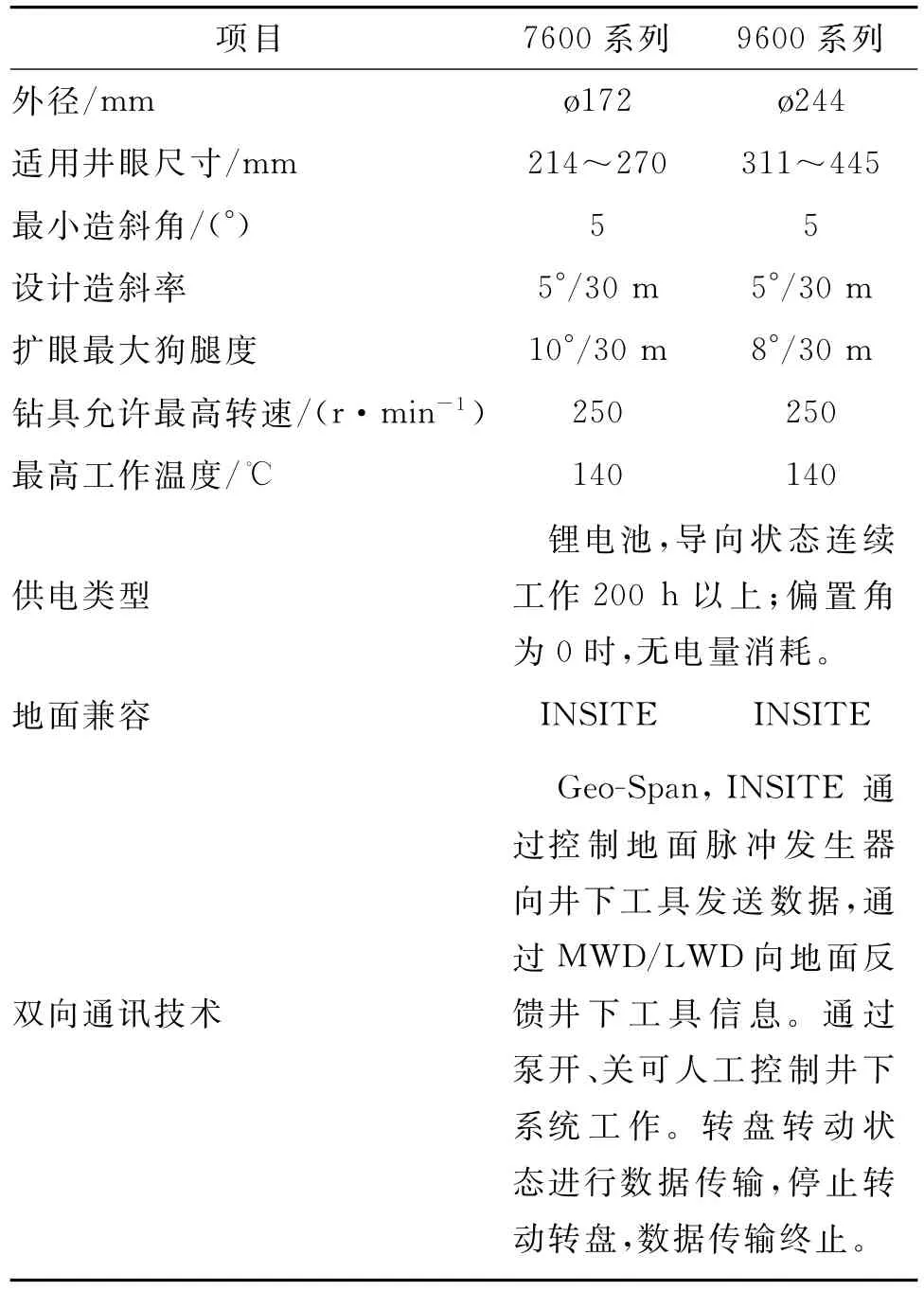

目前,Geo-Pilot有2种系列产品:ø7600系列(ø172 mm)用于ø212.70~ø269.88 mm井眼施工;ø9 600系列(ø244.5 mm)用于ø311.1~ø444.5 mm井眼施工。

1.4 技术规范(如表1)

表1 Geo-Pilot旋转导向系统技术规范

2 系统特点

1) 系统的工作电源由1个整装的长寿命锂电池提供,用以监测钻头指向、钻具转动速度、自身参数等。

2) 偏心装置简单,采用2个偏心环,一个套在另一个里面,使装在2个轴承之间的转轴弯曲,产生钻头的偏心效果。

3) 自动化修正系统使用近钻头井斜传感器,自动修正偏心环位置,自动调整定向工具面和井斜。

4) 井下系统和地面之间的遥控双向通讯,在不占用任何钻机作业时间的情况下,轨迹可以得到精确控制。双向通讯是通过Geo-Span下行命令传输系统和MWD/LWD来实现的,通过Geo-Span向井下旋转导向系统下达指令和工作数据,井下旋转导向工具接收指令并通过MWD/LWD系统向地面反馈工作数据和工作状态。采用这种技术,下达的指令从下达开始到井下返回信息,总时间不超过90 s。由于该系统在地面不会发生故障,因此始终能够对井下工具进行控制。控制方法为:开泵,在地面转动一个事先规定的井下工具能识别的指令盘,地面指令就可立即传输到井下仪器里面。

5) 为了提高Geo-Pilot系统的可靠性和工作寿命,系统内部的轴承、密封件以及其他运动元件全部浸泡在润滑油中。同时由于系统与泥浆隔离工作,从而避免了与泥浆之间的兼容性问题的发生。

6) Geo-Pilot能够钻多目标井,可大幅度提高单井产量。利用该系统钻侧钻井,在北海的2个主井眼钻了6个分支井,其中第四裸眼侧钻分枝井垂深一直控制在设计轨迹±0.3 m范围内。

3 系统优势

1) 摩阻低,因而可有效地保证轨迹向前延伸,用于完钻后的下套管和测井作业都很顺利。Geo-Pilot由于避免了钻头侧削(底层)的现象,钻具的振动有效降低,该工具特别适用于大摩阻、大转矩的大位移井和复杂程度很高的三维定向/水平井的施工。

2) 利用该系统施工有利于消除井眼螺旋、减少井眼的弯转次数、提高轨迹的定向控制效果和钻井效率、缩短钻井周期,便于下套管和测井作业。

3) 井眼清洁效果好,减少了短起钻次数,提高了钻机的有效工作时间,对大角度井眼效果更佳。

4) 加长钻头的加长部分相当于扶正器的效果,使钻头的使用寿命延长,起下钻次数减少,用于钻进的时间增加,提高了单井钻进速度。

5) 使用加长保径钻头,井下钻具的振动降低,MWD/LWD出现故障的几率降低。

6) 使用锂电池供电,取消了涡轮发电机,增加了系统工作的可靠性,延长了系统的有效工作时间。

7) 该系统和泥浆隔离工作,消除了系统的轴承、密封件以及其他机械零部件和泥浆的不兼容问题。

8) 该系统具备自身诊断功能,向地面实时传输系统的工作数据及工作状态,可确保系统正常工作。

4 结语

旋转导向技术可以用于超长大位移延伸井、异常复杂的三维定向水平井等复杂井的施工,良好的施工效果可以避免用其他定向工具而导致的钻速慢的问题。此外,由于钻具一直是在旋转,井眼的清洁效果得到大幅改善,钻压的传递也因摩阻的降低而变得容易,其优良的定向钻井功能也降低了起下钻次数,提高了施工效益。

[1]王鹏,唐雪平,洪迪峰.旋转导向钻井工具3D参数化虚拟样机设计[J].石油矿场机械,2013,42(6):27-30.

[2]李俊,倪学莉,张晓东.动态指向式旋转导向钻井工具设计探讨[J].石油矿场机械,2009,38(2):63-66.

[3]孙铭新.旋转导向钻井技术[M].东营:中国石油大学出版社,2009.

[4]毛季.钻井导向液压系统及其主要元件的研究[D].武汉:武汉科技大学,2013.

[5]赵金海,唐代绪,朱全塔.国外典型的旋转导向钻井系统[J].国外油田工程,2002,18(11):33-36.

[6]雷静,杨甘生,梁涛,等.国内外旋转导向钻井系统导向原理[J].探矿工程:岩土钻掘工程,2012,39(9):53-58.

[7]Stuart S,Demos P,Eric G.Application of a point the bit rotary steerable system in directional drilling prototype well-bore profiles[C]//SPE/AAPG Western Regional Meeting.2000.

[8]Stuart S,Demos P.Field application of a fully rotating point-the-bit rotary steerable system[C]//SPE/IADC drilling conference,2001.

[9]Janwadkar S,Fortenberry D,Dawkins B,et al.Pioneering Advanced Directional Drilling Technologies Overcome Challenges Of S And J Type Wells In N.America[C]//SPE Annual Technical Conference and Exhibition,2006.

[10]Jaggi A,Gera S,Upadhyay S,et al.Application Of Novel Technology Improves Drilling Performance In Multi-Lateral Field Development Offshore West India-Reducing Risk And Increasing Production[C]//SPE/IADC Drilling Conference,2007.

Study of Development and Application of Geo-Pilot Rotary Steering Drilling System

FU Tian-ming

(Southwest Drilling Company,Sinopec Zhongyuan Oilfield Service Corporation,Chengdu 610021,China)

The rotary steering drilling system is the key technique in rotary steering drilling,and is also the representativeness and advanced drilling tech at present.Its development tendency is reviewed;its system structure and working principle are analyzed.The summary of its feature and advance are given for on-site reference.

rotary steering drilling system;guiding principle;system structure;decentralizing device

TE921.2

B

1001-3482(2014)05-0077-04

2013-11-18

付天明(1970-),男,河南郸城人,工程师,主要从事石油钻井管理工作。