油田设备双线式集中润滑系统应用分析

王庆军

(胜利油田物资供应处 设备管理科,山东 东营257000)①

集中润滑系统是基于传统手动润滑而产生的,起源于德国。在国外已有一百多年的历史,由于其众多的优点,在国内外机械行业中被广泛使用。集中润滑系统是将零散在设备上的多个润滑点集中到1个或几个分配单元,通过给分配单元补充润滑脂,分配单元依据每个润滑点的润滑需求量不同,定量地给每个润滑点同时补充润滑脂。一次性的供给避免了因多次供给造成的时耗;依据润滑需求量不同,同时充脂,避免了因过度润滑而造成的浪费、欠润滑而造成的零件损坏。

集中润滑系统是目前应用最广泛的润滑系统,主要有节流式、单线式、双线式、多线式及递进式等类型。本文主要分析双线式集中润滑系统在油田设备中的应用。

1 结构原理

双线式集中润滑系统是集中润滑的一种主要方式,主要由润滑泵、换向阀、压力操纵阀(或压差开关)、双线分配器、电控箱和2条供油管道组成。

润滑泵输出的润滑脂经换向阀交替由2条供油管输送到双线分配器,经过双线分配器定量地分配到各润滑点[1-2]。供油管内的压力达到分配器所需动作压力,分配器进行动作,而分配器动作完成又使油管内压力继续上升,当各供油管压力都使分配器完成动作(系统完成1次给油运行)后,系统压力升到换向压力,换向阀换向可进行二次给油。

双线式集中润滑系统有手动式、电动式2种类型;电动式又分为电动终端式、液压换向终端式、液压换向环式3类。

1.1 手动式

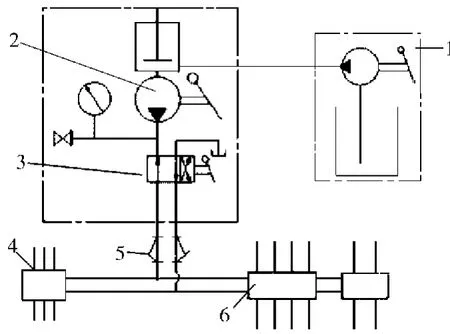

手动润滑泵上装有手动换向阀,当供油管路压力快速上升,判断系统给油工作已完成,进行手动换向。其结构原理如图1所示。该系统由人工控制换向,设备简单、费用低,适用于给油间隔时间长、润滑点少的场合。

图1 手动式双线式集中润滑系统结构原理

1.2 电动式

1.2.1 电动终端式

该系统由终端压力操纵阀(或压差开关)发出压力(差)信号(终端分配器动作压力),由电气控制换向阀进行换向,其结构原理如图2所示。

图2 电动终端式双线式集中润滑系统结构原理

该系统采用终端压力作为系统给油工作的控制参数,故适用于润滑点散布较广的场合,其特点是配管费用较低。

1.2.2 液压换向终端式

该系统由换向阀出口压力直接控制换向,换向不需终端压力(差)信号和电气控制,其结构原理如图3所示。

图3 液压换向终端式双线式集中润滑系统结构原理

该系统采用换向阀出口压力作为系统给油工作的控制参数,因而液压换向的换向压力需根据系统润滑点的数量进行现场设定。其特点是配管费用较低、控制环节简化。

1.2.3 液压换向环式

该系统由进入液压换向阀的环式回路末端压力控制换向,换向不需终端压力(差)信号和电气控制,但需接环式回路,结构原理如图4所示。

图4 液压换向环式双线式集中润滑系统结构原理

该系统采用环式末端压力作为系统给油工作的控制参数。其特点是系统工作可靠,各给油器独立工作互不于扰;缺点是所需的管路多,投资成本大。适用于润滑点比较集中的场合。

2 现场应用分析

2.1 设备润滑解决方案设计

我处起重设备(吊车)、施工设备(抓管机、铲运机)比较集中,设备品型相近,工作环境多为料场。针对原手工润滑方式,润滑点多(吊车120个、抓管机39个)、大都分布在底盘、前臂,造成润滑周期长(甚至间断)、劳动强度大、工作量大、油脂污染浪费、润滑点堵塞锈死等问题,在多方考察论证的基础上,采用了集中润滑系统。该系统将零散在设备的多个润滑点集中在1个分配单元,依据设备不同、每个润滑点的润滑需求不同,定时定量地自动补充润滑脂。同时,在集中润滑系统的基础之上,为系统增加1个时间控制装置(简称控制器),通过控制器可以根据设备使用环境、工况任意设定集中润滑系统的运行时间、间隔时间,实现定时、定量的目的[3]。自动集中润滑系统定时、定点、定量地给各摩擦点注油润滑,排除了人为不确定的因素。

大量试验证明,周期定量供油既可使运动副产生油膜又不会产生污染和浪费,是一种非常好的润滑方式[4-5]。因此,当连续供油不合适时可采用经济的周期供油系统来实现,采用自动集中润滑系统,达到了最佳润滑效果。该系统使定量的润滑油按预定的周期对各润滑点供油,使运动副保持适量的润滑油膜。

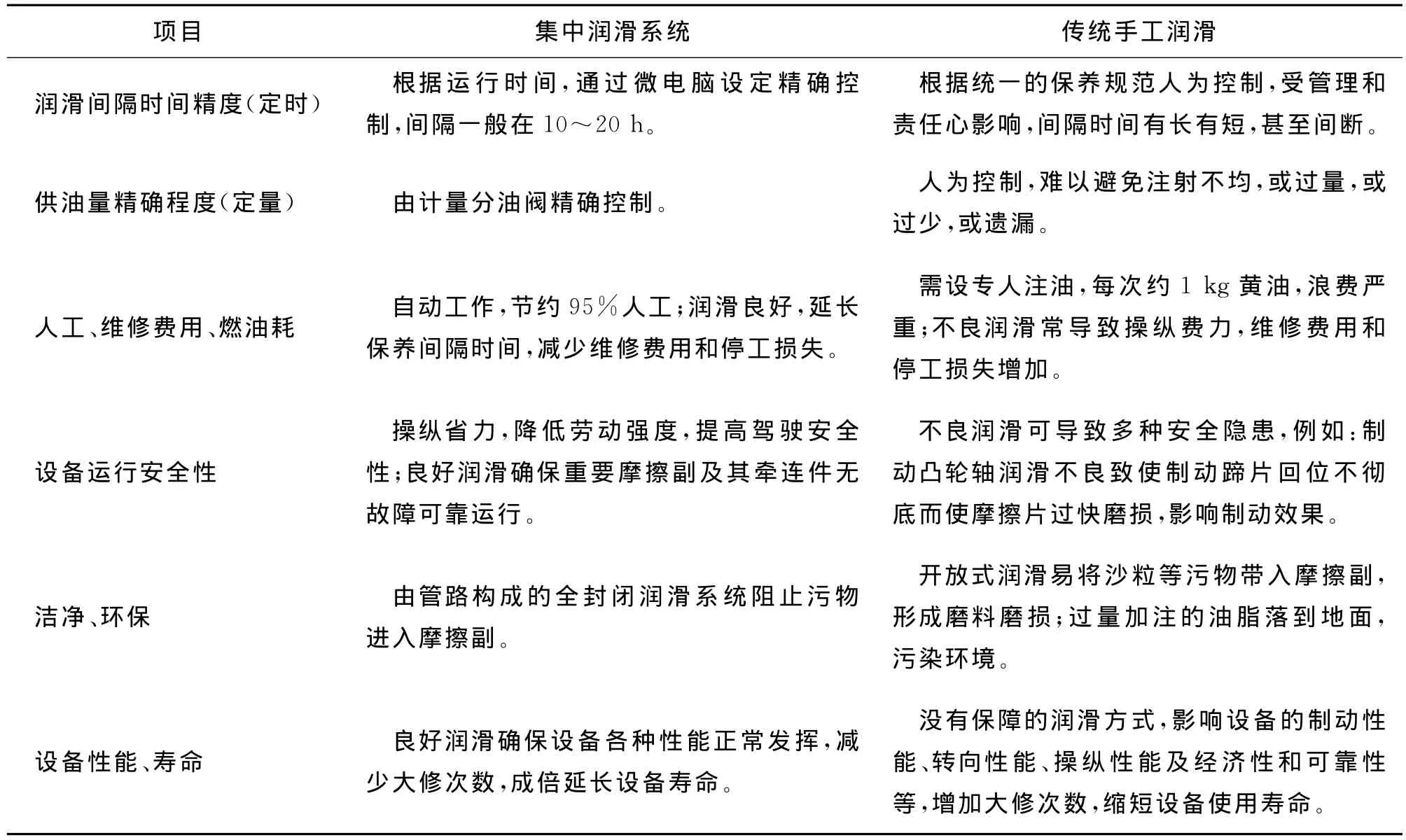

2.2 设备润滑方案对比分析(如表1)

表1 设备润滑方案对比分析

2.3 实际效益分析

1) 手动润滑需要工人在机器上下爬卧,对机器保养1次花费的时间长,自动集中润滑只要机器保持开动,就能进行定时定量精准润滑,基本不用工人动手,运营效率得到极大的提升,节省95%的人工,提高运营效益。

2) 手动润滑容易造成部件的磨损,黄油嘴外露容易进入沙尘,容易损坏润滑部位,加速润滑部位的损坏。有时润滑油量过小,也易造成对部件的磨损,机器的磨损增加施工的危险性和误工修理时间,有时能影响到工程施工进度。集中润滑能提供充分的润滑,最大限度地保护机器,延长润滑部件寿命60%~80%。

3) 手动润滑容易浪费润滑油脂,有时单次润滑量过大,容易造成机器运行阻力增大,有时润滑次数过于频繁,先前的润滑油还在正常润滑,新加注的润滑油又加入造成润滑量过大。集中润滑可以节约80%以上的油脂成本。

4) 在手动润滑时,由于润滑油加注不及时或不合要求,润滑部件间的内部阻力增大,消耗了大量磨损能量,用于工作的能量减少,影响工作效率,直接增大了燃油消耗和机器磨损。而集中润滑能在整个过程中完好保护机器,起高了工作效率,节约燃料成本。

5) 在手动润滑中,由于机器工作环境的恶劣,泥、灰、油等附着在润滑部位的表面,而且由于机器的庞大、复杂及各润滑部位的分散,有时会从机器上跌落,有时会在机器底部造成身体的磕碰,使润滑油加注成为一种复杂、辛苦、危险的工作。集中润滑大幅提高了设备的舒适性和安全性。

6) 手动润滑时,润滑油加注量不精确,产生的溢流会滴落在机器上或者地上,产生环境的污染,集中润滑可以减少对环境的污染,适合可持续发展。

3 结语

综上所述,采用集中润滑系统在经济性、舒适性、安全性、环保性等方面性能优越,节省95%的人工,提高了经济效益;延长润滑部件寿命60%~80%;节约80%以上的油脂成本,润滑良好,节约燃料成本;提高设备的舒适性和安全性,降低环境污染,适合可持续发展。

[1] 姜军泽.挖掘机润滑系统故障的分析与排除[J].科技创新与生产力,2011(3):88-89.

[2] 程琳.智能润滑技术运用重钢新区[C]//中国金属学会冶金设备分会2012年全国冶金设备液压润滑气动技术交流会会刊,2012.

[3] 沈利亚.集中自动润滑系统介绍[J].地质装备,2006(2):19-22.

[4] 王常顺.集中润滑在油田车辆上的应用[J].重型汽车,2012(3):23-25.

[5] 黄挺.车载集中润滑系统应用总结及关键技术分析[J].液压气动与密封,2010(12):10-14.