原油罐底污泥特性分析与资源回收实验研究

马德刚,赵鹏程,王 宁

原油罐底污泥特性分析与资源回收实验研究

马德刚1,2,赵鹏程1,王 宁2

(1. 天津大学环境科学与工程学院,天津 300072;2. 天津亿利科能源科技发展股份有限公司,天津 300384)

依据油罐底泥的成分及性质,选择低沸点溶剂油作为溶剂.以适当的溶剂-油罐底泥质量比萃取油罐底泥,通过离心的方式分离油分和污泥,并蒸馏回收溶剂,干化污泥.实验结果表明,当溶剂-油罐底泥质量比为0.8~1.0、离心力为700g、离心时间2,min、分离液蒸馏5,min、底层污泥干化2,h时,可得到较为理想的油分和可燃污泥,并有效回收溶剂.该研究经济效益明显,可行性较高,对于处理油罐底泥具有重要的应用价值.

油罐底泥;萃取;石油;污泥

石油的开采与储存伴随着各类含油污泥的产生,这些含油污泥为油、泥、水三相混合而成的半固态或液态物质,其三相结合稳定,难以直接分离,如处置不当将对环境产生危害[1-2].油罐底泥是含油污泥中的典型代表,因其含有较多的重组分石油,难以用常规的污泥处理方法进行治理.但其具有较高的热值和可回收组分,可成为良好的资源[3-4].

化学萃取法是一种较为常用的含油污泥处理方法,因其简单可行,减量化明显且可回收有用成分,被广泛关注.孙向东等[5]利用120号溶剂油,在剂泥质量比5∶1、温度60,℃条件下对油组分进行多次提取,高效回收了原油,剩余污泥则填埋处理;李美蓉等[6]采用化学破乳-溶剂萃取-机械分离技术,以剂泥体积比0.8加入200号溶剂油,在转速1,500,r/min时离心15,min处理含油污泥,循环利用溶剂,回收油分.然而,已有研究也普遍存在一些问题,如溶剂沸点偏高、溶剂量较大、破乳剂的使用等,不仅造成了能源的消耗,还增添了环境维护的压力.本文旨在通过实验研究,优化处理方法,从而降低溶剂回收加热温度,节省能耗,降低溶剂的使用量,避免使用破乳剂.

笔者选用沸点较低的6号溶剂油作为提取油泥中石油组分的溶剂,通过检测底泥成分、萃取石油组分、回收溶剂、干化污泥等步骤,达到处理油泥的目的.本研究不仅显著减小了处理油泥的成本,且将油泥达到最大限度的资源化利用.

1 实验部分

1.1 实验原料

含油污泥为天津某炼油厂石油储罐底部的油罐底泥,呈黑色,黏度较大,有刺激性气味.

1.2 溶剂选择

实验所用溶剂采用天津市东洋化工厂生产的6号低沸点溶剂油,其主要成分为6~8个碳的烃类物质,其优点是毒性较小、流动性好、价格较低,被广泛用于工程中,而其较低的馏程(60~90,℃)有利于通过蒸馏回收溶剂[7].

1.3 处理方法

(1) 提取油泥中的石油组分,并将剩余污泥干化,检测其污泥成分[8-9];

(2) 通过选择适当的溶剂及剂泥质量比,利用溶剂溶解油泥中的油分,并通过离心,将固液分离[10];

(3) 分离得到的液态物质,即溶剂和油分混合物,通过蒸馏的方式回收溶剂进行再利用,剩余液以油分为主;

(4) 分离得到的固态物质为含水量较大的剩余污泥,通过干化去除水分,使其具有较好的可燃性.

2 结果与讨论

2.1 污泥成分检测

由于底泥中油水结合极其稳定,无法直接将其烘干与检测水分.因此需先加入溶剂,在破坏油水稳定体系的同时,进行石油组分提取.经检测,油泥中含油率为43.1%、含水率为49.7%、含泥率为7.2%.其中泥组分主要以大分子有机物为主,燃烧后灰分较少.

2.2 剂泥质量比优化

将油泥在4,500g离心力下离心分离30,min以上,得到上层的油分(用溶剂充分溶解后离心分离沉淀少于1%).将油分与溶剂混合,测得溶剂与油分最小溶解质量比为0.897.根据油泥含油率计算得理论剂泥最小质量比为0.387.

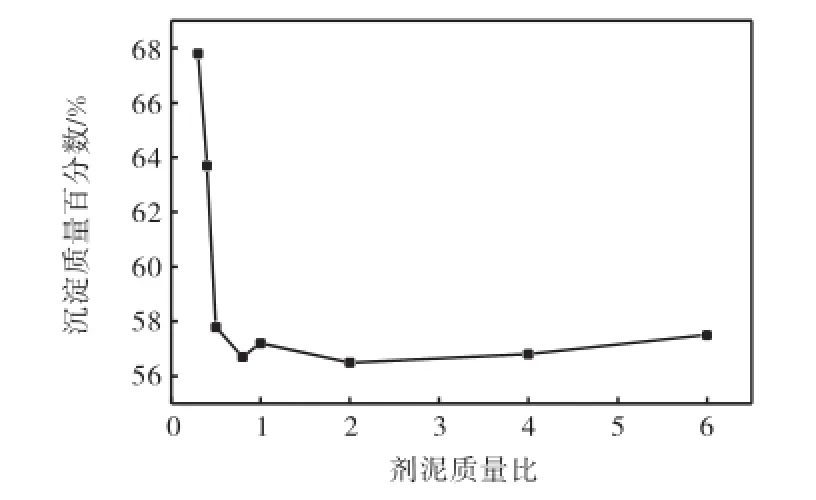

将含油污泥样品搅拌均匀后,取10.00,g含油污泥,置于锥形瓶中,设计不同的剂泥质量比,分别进行石油组分萃取,得到的沉淀质量见图1.

如图1所示,在实际萃取过程中,当剂泥质量比增加到0.5时,剩余污泥质量小于油泥样品的58%;继续增加溶剂的质量,仍有小范围的数据波动(56%~58%),这是源于油泥样品本身的不均匀导致的,与溶剂的含量并无关系,继续增加溶剂量已无影响.实验发现,当溶剂加入量较小时,由于混合液流动性较差,容易出现搅拌不均匀,易出现萃取不完全现象,不能达到理想的效果.因此,此过程建议剂泥质量比在0.8~2.0之间.

图1 沉淀质量与剂泥质量比的关系Fig.1 Deposit mass versus mass ratio of solvent-OTS

2.3 离心分离条件优化

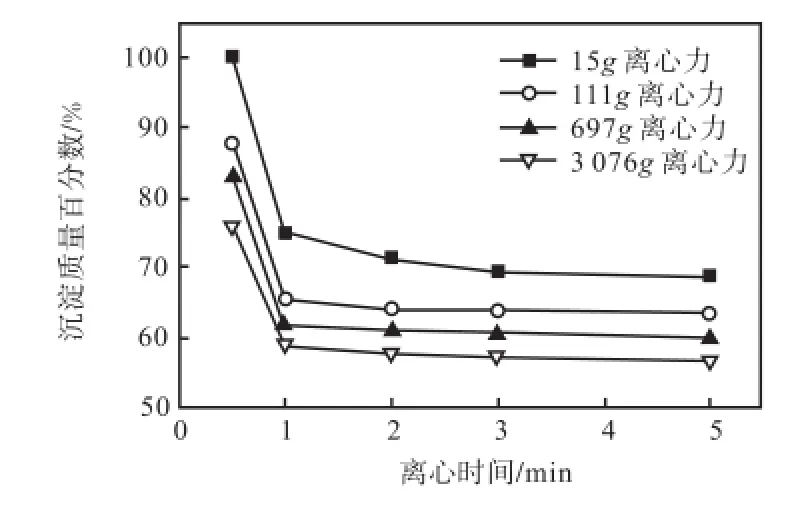

取10,g含油污泥置于锥形瓶中,以1∶1的剂泥质量比加入溶剂,充分振荡,使油泥中的油分全部溶于溶剂中.将混合液置于100,mL离心管中,以不同的转速离心分离,图2为沉淀质量与离心时间的关系.

图2 沉淀质量与离心时间的关系Fig.2 Deposit mass versus centrifugation time

结果表明:沉淀随着离心力及离心时间的增加不断压缩而析出液体,当离心力大于111g、离心时间超过2,min后,沉淀质量变化趋于平缓,压缩基本达到极限,即溶剂-石油混合液与污泥分离较为完全;而离心力从697g增加到3,076g,沉淀只减少约2%,可见,继续增加离心力及离心时间,沉淀压缩变化不明显,且不十分经济.因此建议离心力在700g左右,对于沉淀分离较合适.

2.4 溶剂的回收条件优化

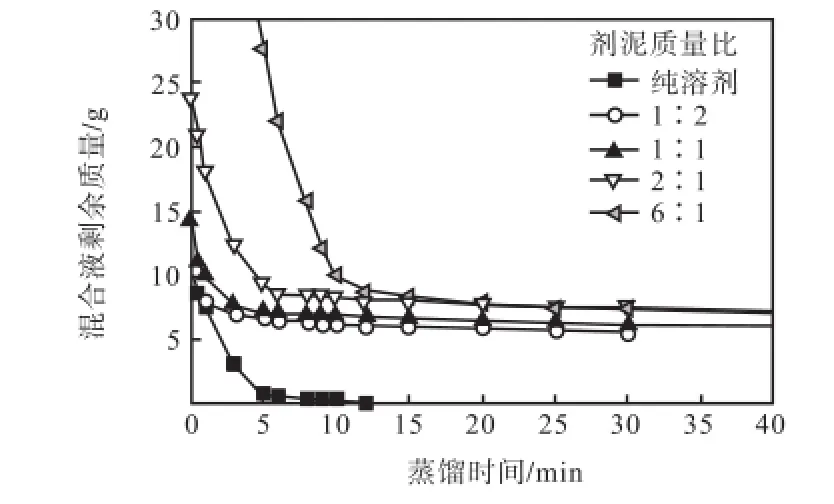

离心后的混合物分为固相和液相,液相为溶剂和油分的混合物.由于溶剂的馏程小于100,℃,因此可通过水浴加热的方式进行蒸馏回收溶剂.取10,g油泥样品,以不同剂泥质量比混合并离心,分离出的液相以95,℃水域加热进行蒸馏,实现溶剂回收.图3为不同剂泥质量比条件下,液相部分各自的剩余质量随蒸馏回收溶剂时间的变化曲线.

图3 混合液剩余质量与蒸馏时间的关系Fig.3 Remaining mass of mixture liquid versus distillation time

如图3所示,对于处理10,g油泥,当剂泥质量比等于6时,需要12,min以上才能让混合液剩余质量趋于稳定;而当剂泥质量比等于1时,4,min左右混合液剩余质量就已趋于稳定.其剩余质量随其比例的减小而略有减小.

结果表明,经溶剂回收后,单位质量的油泥难以回收的溶剂质量基本维持在油泥质量的15%~30%之间;而当剂泥质量比较大时,需要更多的时间和热量将多余的溶剂蒸馏回收,且溶剂消耗量相对较大.因此,建议剂泥质量比不大于1,此条件下单位质量的油泥所消耗(稳定结合)的溶剂质量小于20%,且蒸馏时间小于5,min.

2.5 污泥的干化与热值检测

2.5.1 污泥干化时间的优化

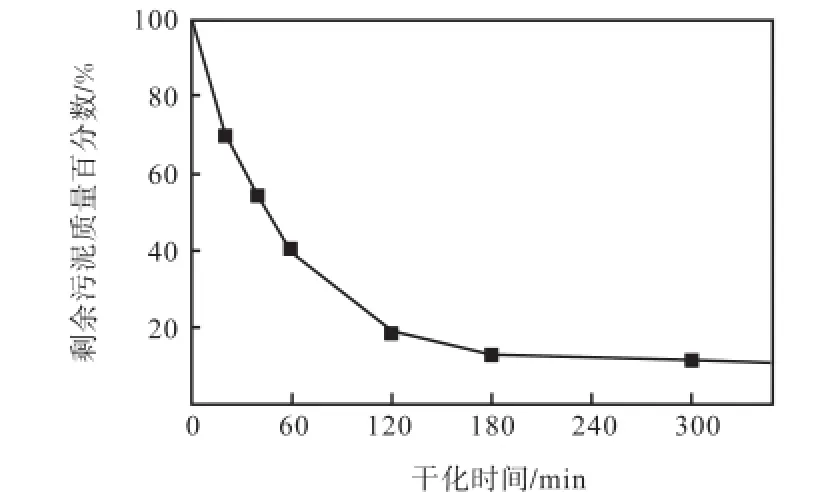

离心后的混合物分为固相和液相,固相为含水率较高的污泥,其不能被点燃.通过干化,使其脱水,至恒重,呈沥青状,硬度较之前明显提高.

图4 剩余污泥质量与干化时间的关系Fig.4 Remaining mass of sludge versus dewatering time

取3~5,g离心分离后沉淀下来的污泥,放入电热恒温鼓风干燥箱内,在105,℃条件下进行干燥.图4为污泥质量变化曲线.由图可知,污泥质量随时间的增加逐渐减小,当时间大于2,h后,污泥质量变化缓慢.因此,设计污泥干化时间为2,h较为经济合理,若对污泥要求较高,也可在节约能源的前提下适当延长干化时间.

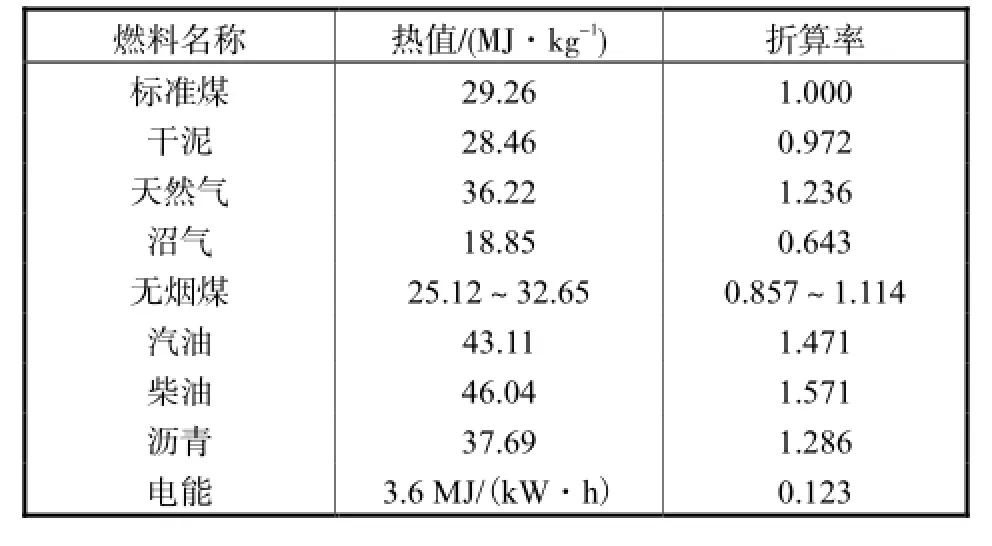

2.5.2 污泥热值的测定与比较

取干化至恒重的污泥,利用全自动量热仪进行检测,其热值为28.46 MJ/kg.表1为干化后的污泥与其他常见燃料的热值比较.

表1 干化污泥及常见燃料热值比较Tab.1 Comparison between dewatered sludge andothercommon fuels

由表1可知,干化后的污泥有着较好的可燃性及较大的热值,其热值近似于价值较高的无烟煤,而其干化后近似于沥青的形态也使得它的应用与煤炭相似,有着广泛的用途.

3 经济效益分析

按国家规定标准,此油泥属于危险废物,经调查,天津对该种污泥的委托处理费用约为2,000元/t,运输费500元/t,合计处理每吨污泥费用至少为2,500元.

若利用本文的溶剂萃取方式对含油污泥进行处理,运行费用包括药剂费、电费、劳务费等,具体如下:

(1) 6号溶剂油8,000元/t,处理每吨底泥消耗0.2,t溶剂,即溶剂费用1,600元/(t污泥);

(2) 工业用电按0.85元/(kW·h)计,电费为150元/(t污泥);

(3) 劳务费按200元/(t污泥)估计.

综上,每吨污泥处理费用约1,950元.

油泥经处理,得到溶剂-油分混合液及干化污泥.其中混合了溶剂的油分流动性、黏度等理化性质有所改观,杂质明显减少,是较好的石油产品,按5,000元/t计,处理1,t油泥可得0.65,t溶剂-石油混合液,即产物可获利3,250元;干化后的污泥具有较高的热值,且燃烧灰分较少,按800元/t计,处理1,t油泥可得0.07,t干化污泥,即产物可获利56元.即底泥经处理,产物合计可获利约3,300元/(t污泥).

综上所述,相比当前外运处理每吨底泥需花费至少2,500元,新的技术处理底泥净利润约1,350元,经济效益明显.

4 结 论

油罐底泥虽属危险废物,但具有较高的回收利用价值.通过实验分析与论证,获得了以下结论.

(1) 对含油率43.1%、含水率49.7%、含泥率7.2%的油泥,因其较高的含油率,可通过萃取的方式进行油分的回收,同时产生燃烧价值较高的干泥,使其达到减量化、资源化的目的.

(2) 当剂泥质量比为0.8~1.0,离心分离的离心力为700g、离心时间为2,min,液相蒸馏温度为95,℃、时间为5,min,固相干化温度为105,℃、时间为2,h时,萃取油分较为完全,单位质量的油泥所消耗(稳定结合)的溶剂质量小于20%,且干化后污泥有较好的可燃性,热值为28.46,MJ/kg.

(3) 经济分析可知,此油泥处理技术不仅节省了2,500元/t的外运处理费,还带来约1,350元/t的净利润.经济效益明显,且避免了直接填埋对环境造成的危害,具有较高的可行性.

[1] da Silva L J,Alves F C,de França F P. A review of the technological solutions for the treatment of oily sludges from petroleum refineries[J]. Waste Management and Research,2012,30(10):1016-1030.

[2] 陈明燕,刘 政,王晓东,等. 含油污泥无害化及资源化处理新技术及发展方向[J]. 石油与天然气化工,2011,40(3):313-317.

Chen Mingyan,Liu Zheng,Wang Xiaodong,et al. The new technology and the development direction of oily sludge harmless and resource treatment[J]. Chemical Engineering of Oil and Gas,2011,40(3):313-317(in Chinese).

[3] Zhang J,Li J,Thring R W,et al. Oil recovery from refinery oily sludge via ultrasound and freeze/thaw[J]. Journal of Hazardous Materials,2012,203:195-203.

[4] Heidarzadeh N,Gitipour S,Abdoli M A. Characterization of oily sludge from a Tehran oil refinery[J]. Waste Management and Research,2010,28(1):921-927.

[5] 孙向东,李美蓉,李 然. 溶剂提取法资源化处理集输罐底高含油污泥[J]. 承德石油高等专科学校学报,2006,8(2):12-15.

Sun Xiangdong,Li Meirong,Li Ran. Study on recover treatment of oily sludge by extraction technology[J]. Journal of Chengde Petroleum College,2006,8(2):12-15(in Chinese).

[6] 李美蓉,张 建,桂召龙. 原油罐底泥的溶剂提取法处理技术[J]. 石油大学学报:自然科学版,2005,29(1):120-122.

Li Meirong,Zhang Jian,Gui Zhaolong. Solvent extraction technology to oily sludge[J]. Journal of the University of Petroleum,China 2005,29(1):120-122(in Chinese).

[7] 马莉莎,杜宇斌,马 飞,等. 含油污泥的回收处理工艺研究[J]. 广东石油化工学院学报,2012,22(1):26-29.

Ma Lisha,Du Yubin,Ma Fei,et al. Research and implementation of credit evaluation of electronic trading platform based on multivariate comprehensive[J]. Journal of Guangdong University of Petrochemical Technology,2012,22(1):26-29(in Chinese).

[8] 姜 勇,赵 萍,董铁有,等. 含油污泥油含量测定方法[J]. 环境科学与管理,2008,33(2):115-117.

Jiang Yong,Zhao Ping,Dong Tieyou,et al. Determination methods for oil concentration in the oily sludge [J]. Environment Science and Management,2008,33(2):115-117(in Chinese).

[9] 张 雷,梁玉艳,王志勇,等. 油田含油污泥物性分析[J]. 环境科学与管理,2011,36(12):124-127.

Zhang Lei,Liang Yuyan,Wang Zhiyong,et al. Properties of oily sludge in oilfield[J]. Environment Science and Management,2011,36(12):124-127(in Chinese).

[10] Jean D S,Lee D J. Expression deliquoring of oily sludge from a petroleum refinery plant [J]. Waste Management,1999,19(5):349-354.

(责任编辑:田 军)

Properties Analysis of Oil Tank Sludge and Experimental Study on Resource Cyclization

Ma Degang1,2,Zhao Pengcheng1,Wang Ning2

(1. School of Environmental Science and Engineering,Tianjin University,Tianjin 300072,China;2. E-Tech Energy Technology Development Company Limited,Tianjin 300384,China)

Taking into account the component and attribute of the oil tank sludge(OTS), low boiling point solvent oil was chosen as the solvent. Oil component was extracted from the oil-sludge mixture with a proper mass ratio of solvent-OTS. Distillation for recycling solvent from heavy petroleum and dewatering sludge as semi-solid were processed respectively after centrifugation of the mixture. The separation and recycling are efficient based on optimum conditions: mass ratio of solvent-OTS being 0.8—1.0, centrifugal force at 700g, centrifugal time being 2 min, distillation 5 min, and dewatering 2 h. The research is feasible and yields good economic returns, and is significant to the practical application of the oil sludge treatment.

oil tank sludge(OTS);extraction;petroleum;sludge

TE992.3

A

0493-2137(2014)10-0919-04

10.11784/tdxbz201310006

2013-10-08;

2014-04-20.

国家自然科学基金资助项目(51278334).

马德刚(1975— ),男,博士,副教授,dgma@tju.edu.cn.

赵鹏程,zpc_0808@163.com.

时间:2014-04-24.

http://www.cnki.net/kcms/doi/10.11784/tdxbz201310006.html.